低温分离空气的方法,空气分离设备和由至少两个空气分离设备构成的复合体与流程

低温分离空气的方法,空气分离设备和由至少两个空气分离设备构成的复合体

1.本发明涉及的是根据独立权利要求的相应前序部分所述的一种低温分离空气的方法、一种空气分离设备和一种由至少两个空气分离设备构成的复合体。

2.发明背景

3.通过在空气分离设备中低温分离空气来制备液态或气态空气产物是已知的并且例如在wiley-vch出版公司2006年由h.-w.编辑出版的“industrial gases processing”一书中,特别地在章节2.2.5“cryogenic rectification”中进行了描述。

4.传统型空气分离设备具有精馏塔系统,这些精馏塔系统例如可被设计为两个塔的系统,特别地为双塔系统,但也可被设计为三塔或多塔系统。除了用于提取液态和/或气态的氮和/或氧的精馏塔,即用于氮氧分离的精馏塔外,还可设置用于提取其他空气组分,特别是稀有气体的精馏塔。

5.使得所述精馏塔系统的精馏塔以不同的压力水平运行。已知的双塔系统具有所谓的压力塔(也被称为高压塔、中压塔或下塔)和所谓的低压塔(上塔)。高压塔通常在4至7bar,特别是约5.3bar的压力水平上运行,而低压塔则通常在1至2bar,特别是约1.4bar的压力水平上运行。在某些情况下,在两个精馏塔中也可使用更高的压力水平。此处和下文说明的压力为各自给定的塔的顶部处的绝对压力。

6.空气分离设备可以视需要提供的空气产物及其所要求的聚集态和压力状态而采用不同设计方案。例如揭示过用于提供气态压力产物的所谓内压缩。实施内压缩时,从精馏塔系统中提取冷冻液体,在液态下进行升压,并通过加热将其转化为气态或超临界状态。通过这种方式例如就能制成内压缩的气态氧、内压缩的气态氮或内压缩的气态氩。与备选的同样可能的外压缩相比,内压缩提供了一系列技术优点并且例如在(见上文)的书中的章节2.2.5.2“内压缩”中已被阐释。

7.但内压缩并非在所有情形下均有利或受欢迎。因而特别是在9至14.5bar的压力水平上除了压缩氮外还需要提供氩的情形下,建议采用的是备选设备配置。一般而言,在这类备选设备配置中使用已在期望产物压力上工作的精馏塔来提供气态氮。因此,无需对从相应精馏塔中提取的氮进行压缩。在这种情况下也可以使用用于提取氩的精馏塔。

8.本发明的目的是采取手段来特别是按所阐述的要求进一步改善空气产物的制备,并使其更为有效和简单。

技术实现要素:

9.在此背景下,本发明提出具有相应的独立权利要求的特征的一种低温分离空气的方法、一种空气分离设备和一种由至少两个空气分离设备构成的复合体。实施方案分别为从属权利要求和以下说明的主题。

10.下面将首先对在描述本发明及其优点时所使用的一些术语以及基本技术背景进行进一步的解释。

11.有关在空气分离设备中使用的装置,在引用的技术文献中有相关描述,例如

在第2.2.5.6节“apparatus”中。因此,除非下文的定义与之有偏差,否则本技术的上下文中的用语明确参照所引用的专业文献。

[0012]“冷凝器蒸发器”指的是将第一冷凝流体流与第二蒸发流体流在其中间接换热的换热器。每个冷凝器蒸发器具有液化室和蒸发室。液化室和蒸发室具有液化通道以及蒸发通道。在液化室中使得第一流体流冷凝(液化),在蒸发室中使得第二流体流蒸发。通过相互间存在换热关系的通道组形成蒸发室和液化室。冷凝器蒸发器就其功能而言也被称为“顶部冷凝器”和“底层蒸发器”,其中顶部冷凝器是对精馏塔的顶部气体进行冷凝的冷凝器蒸发器,底层蒸发器是对精馏塔的底层液体进行蒸发的冷凝器蒸发器。不过也可以在顶部冷凝器中,如在本发明中的顶部冷凝器中,对底层液体进行蒸发。

[0013]

可经由同一轴与其他膨胀透平或能源转换器(例如液压制动器、发生器或压缩机)连接的膨胀透平或膨胀机适配用于使气态流或至少部分为液态的介质流膨胀。在本发明中,特别地,膨胀透平可被设计为涡轮式膨胀机。如果压缩机受一个或多个膨胀透平的驱动,并且不带有外部馈入的能源(例如来自电动机),则使用术语“涡轮驱动式”压缩机或者替代性地“增压器”。涡轮驱动式压缩机与膨胀透平的配置也被称为“增压涡轮机”或“涡轮增压器”。下文提及在增压涡轮机中进行膨胀时,涉及的是涡轮机部分。进行压缩时也是这样,其中在增压涡轮机或涡轮增压器的压缩机部分中进行压缩。

[0014]

在空气分离设备中,使用多级涡轮压缩机来压缩需分离的添加空气,该涡轮压缩机在此被称为“主空气压缩机”。涡轮压缩机的机械结构,一般对于行内专业人士是已知的技术领域。在涡轮压缩机中,借助布置在涡轮或叶轮上或直接布置在轴上的涡轮叶片对需压缩的介质进行压缩。在此,涡轮压缩机形成一个结构单元,不过该结构单元在多级涡轮压缩机中可具有多个压缩档级。压缩档级在此通常包括涡轮叶片的对应的布置。所有这些压缩档级可受同一轴驱动。不过,也可被设置为以不同轴分组驱动压缩档级,其中轴还可经由减速器相互结合。

[0015]

此外,主空气压缩机的特征在于,输送到精馏塔系统并且用于制备空气产物的全部空气量被该主空气压缩机压缩,亦即全部添加空气被压缩。对应地也可设置一台“二次压缩机”,但在该二次压缩机中仅将主空气压缩机中压缩的部分空气量提高到更高的压力。该压缩机也可被设计成涡轮压缩机。也可采用同一压缩机或一个此类压缩机的压缩档级作为主空气压缩机和二次压缩机。为了实现压缩部分空气量的目的,一般在空气分离设备中还要设置所述增压器形式的其他涡轮压缩机,该其他涡轮压缩机的压缩范围与主空气压缩机或二次压缩机相比通常相对较小。

[0016]

在本文使用的语言中,流体和气体可富含或缺乏一种或多种成分,其中“富含”可表示在摩尔、重量或体积基础上的至少50%、75%、90%、95%、99%、99.5%、99.9%或99.99%的含量,而“缺乏”可表示最多50%、25%、10%、5%、1%、0.1%或0.01%的含量。“大部分”这一术语可对应于“富含”这一定义。此外,液体和气体可富集或贫化一种或多种成分,其中这些术语以初始液体或初始气体中的含量为准,即液体或气体是从该初始液体或初始气体中提取而来的。如果液体或气体相对于初始液体或初始气体含有至少1.1倍、1.5倍、2倍、5倍、10倍、100倍或1,000倍的对应成分的含量,则为“富集”,而如果液体或气体含有最多0.9倍、0.5倍、0.1倍、0.01倍或0.001倍的对应成分的含量,则为“贫化”。这里所述的“氧”或“氮”,在下文中也可理解为富含氧或氮的液体或气体,但其成分并不以此为限。

[0017]

本揭示案使用“压力水平”和“温度水平”这两个术语来表征压力和温度,由此表示不必为了实现本发明的理念而在对应设备中使用以精确的压力或温度值的形式的相应压力和温度。但此类压力和温度通常在一定范围内波动,这类范围例如为平均值上下1%、5%、10%、20%甚至50%。在此,对应的压力水平和温度水平可在不相交的范围内,或者在相互重叠的范围内。特别地,例如压力水平包括不可避免的或预期的压力损失。对应的内容适用于温度水平。

[0018]

本发明的优点

[0019]

本发明发现,在以下情况下能够特别有利地实现本文开篇所述的要求,即在9至14.5bar的压力水平上提取气态压缩氮并且额外地进行氩提取:在更高的压力水平上运行双塔系统,同时在低压塔的顶部上将氮排出并且部分或全部地以循环流的形式加热、压缩、再次加热并在随后的液化后或在非液化状态下馈入压力塔和/或低压塔。在本发明的范围内,低压塔通过在上区域内使用适宜的氮区段而被配置成提供具有下文将予阐述的规格的富含氮的顶部气体,该顶部气体应用于形成循环流。本发明还使用一或多个额外的精馏塔,如已知类型的粗氩塔和纯氩塔,来进行氩提取。

[0020]

本发明提出一种使用带精馏塔系统的空气分离设备来低温分离空气的方法,所述精馏塔系统具有第一精馏塔、第二精馏塔和第三精馏塔。第一和第二精馏塔尤指可按已知双塔系统的压力塔和低压塔构建且原则上采用类似连接方案的精馏塔。但它们在更高的压力水平上运行。第三精馏塔特别是粗氩塔或用于提取氩产物的单塔,其通过以下方式将纯氧塔与纯氩塔的功能部分地结合在一起:其具有用于分离氮的另一区段。

[0021]

本发明所设第一精馏塔在第一压力水平上运行,将第一添加流(einsatzstrom)馈入该第一精馏塔,该添加流通过使用冷却的压缩空气而形成,并且在第一精馏塔中形成与第一添加流相比富含氧和氩的第一底层液体和富含氮的第一顶部气体。

[0022]

第一底层液体特别是可以具有28至38%含量的氧以及氩和氮。第一顶部气体特别是可以具有0.1至100ppb,例如约10ppb的氧含量,1至100ppm,例如约30ppm的氩含量,其余基本上是氮和视情况具有微量组分。

[0023]

第二精馏塔在本发明中在第二压力水平上运行,将(至少)一个第二添加流馈入第二精馏塔,该添加流通过使用第一底层液体或其部分而形成。如下文将予阐述的那样,第一底层液体或其相应的部分特别是也可以用来冷却氩提取塔的顶部冷凝物,从而产生作为添加流而被馈入第二精馏塔的蒸发和未蒸发的成分。在第二精馏塔中形成富含氧的第二底层液体和富含氮的第二顶部气体。

[0024]

特别是可以形成具有1至1000ppb,例如约100ppb的氧含量和3至300ppm,例如约90ppm的氩含量的第二顶部气体。在某些情形下,例如在图2所示实施方案中,第一与第二顶部气体也可以具有大体相同的成分。

[0025]

将通过使用某种流体而形成的第三添加流馈入第三精馏塔,该流体具有高于第二底层液体和第二顶部气体的氩含量并且从第二精馏塔中,通常在所谓的氩气凸出部(argonbauch)上或其下,提取,在该第三精馏塔中形成与第三添加流相比富含氩的第三顶部气体。第三添加流并非必须直接由氩含量高于第二底层液体和第二顶部气体且从第二精馏塔中提取的流体形成,而是也可以通过使用从另一精馏塔或另一分离仪器提取的流体而形成,该精馏塔或分离仪器被从第二精馏塔提取的流体馈入。相应地,下文中结合用于提取

高纯度氧的第四精馏塔进行说明。

[0026]

在本发明中,第一精馏塔特别是可以配设有80至110,例如90的理论塔板,第二精馏塔可以配设有90至150,例如110的理论塔板,第三精馏塔可以配设有210至280,例如250的理论塔板。

[0027]

在本发明中,第一精馏塔的顶部上的第一压力水平为9至14.5bar,例如约为11.6bar,第二精馏塔的顶部上的第二压力水平为2至5bar,例如约为3.5bar。

[0028]

根据本发明,使用第二顶部气体或其部分来形成循环流,对该顶部气体或循环流进行加热、压缩、重新冷却并在部分或全部液化后或者在非液化状态下将其部分或全部或者按比例地馈入第一精馏塔和/或第二精馏塔。通过这种方式就能显著提高本文所提出的空气分离设备的效率。换言之,在本发明的一种实施方案中,第二顶部气体的至少一部分可以作为循环气体而被依次加热、压缩、重新冷却并随后被馈入第一精馏塔。

[0029]

实施部分或全部液化的情况下,在本发明中,特别是可以使用布置在下文将予阐述的另一精馏塔的底层区域内的冷凝器蒸发器和/或将第一与第二精馏塔热交换地连接在一起的主冷凝器来实施该液化。

[0030]

在本发明中,特别是可以将远大于85%,例如约为90%的氩从第二精馏塔移至氩提取系统,即第三精馏塔,以提取氩产物。在氩提取过程中同样能够获得大于85%,例如约90%的氩产量。大于90%的产量也是可能的。

[0031]

在本发明中,特别是可以,也就是在某些实施方案中,由于在第一压力水平上运行压力塔而无需对氮产物进行压缩。对于压缩第二顶部气体或其相应部分以形成循环流的压缩机而言,就能使用相对简单的实施方案,例如仅采用两个压缩级。这种压缩机特别是也可以构建为所谓的组合式压缩机,其例如也包括符合主空气压缩机功能的四个级。换言之,可以使用一个共同驱动的压缩机配置来对压缩空气和用来形成循环流的第二顶部气体或其相应部分进行压缩。

[0032]

与本文开篇所述的用于提取未进一步压缩的产物氮的方法不同,在本发明中,无需使用另一精馏塔和相应的仪器,因而本发明所提出的方法所要求的投资成本低得多。从而与已知方法相比在能量需求相当的情况下实现了高得多的氩生产。

[0033]

如前所述,在本发明中,第一顶部气体的至少一部分在第一压力水平上,即未进一步压缩地,作为压缩氮产物从空气分离设备中排出。

[0034]

原则上也可以为了形成循环流而仅对第二顶部气体的第一部分进行加热、压缩、重新冷却并在部分或全部液化后或者非液化地将其部分或全部或者按比例地馈入第一和/或第二精馏塔,而仅对第二顶部气体的第二部分进行加热和压缩并用来提供从空气分离设备排出的压缩氮产物。该第二部分的加热和压缩特别是可以与第一部分共同进行。这个替代方案与将第一顶部气体用作产物的主要优点是,用来冷却压缩流的热交换器尺寸小得多且能量需求更小。缺点在于需要对高纯度氮产物进行压缩,因为第二顶部气体的纯度在此情形下与第一顶部气体的纯度极为相似。对高纯度氮产物进行压缩在许多情形下因可能存在杂质而较为不利或不可接受。

[0035]

在本发明的一种实施方案中,可以将循环流部分或全部地在非液化状态下在中间区域內馈入第一精馏塔。“中间区域”指的是在其上方和下方设有隔板的区域。特别是在中间区域上方设有分隔区段,其对馈入的循环流或其相应馈入的部分实施另一提纯,从而有

助于形成纯度更高的第一顶部气体,即纯度更高的压缩氮产物。

[0036]

在本发明的另一实施方案中,使用将第一精馏塔与第二精馏塔热交换地连接在一起的冷凝器蒸发器来冷凝该循环流或其部分并且将其馈入第一精馏塔。

[0037]

在本发明的另一实施方案中,对该循环流或其部分部分或全部地进行冷凝并将其馈入第二精馏塔。相对此前阐述的变体而言特别是发生馈入点的移位。特别是使用前述布置在下文将予阐述的另一精馏塔的底层区域内的冷凝器蒸发器来实施该液化。

[0038]

在本发明的一种特别优选的实施方案中,使用另一空气分离设备,其用来在最大1.5bar的环境压力的压力水平上提供氧含量为0.1至100ppm的富含氮的气体,该气体至少部分地与氧含量极为相似的循环流汇集。这样就特别是与针对相应气体的独立提纯装置相比具备特殊优点,因为本发明能够在第一精馏塔中在一定程度上对这种气体进行进一步提纯。如此地实施工艺优化,使得第二顶部气体的纯度类似于富含氮的气体的纯度地从该另一空气分离设备中排出。通过实施馈入还提高了总产量并降低了能量需求。由于需要压缩的分离气体量小得多,设备成本也有所降低。

[0039]

在本发明的该实施方案中,借助该另一空气分离设备提供的富含氮的气体特别是可以首先至少部分地被压缩至第二压力水平,而后与循环流汇集。

[0040]

在本发明的一种特别优选的实施方案中,如前所述,可以将氩含量高于第二底层液体和第二顶部气体且从第二精馏塔中提取的流体馈入另一、即第四精馏塔,第三添加流可以通过使用从该另一精馏塔提取的流体而形成。该另一精馏塔特别是被配置成形成高纯度氧产物并且采用前述运行方式。

[0041]

该另一精馏塔特别是具有第一(上)部分和第二(下)部分,其中在第一部分与第二部分之间布置有“隔板”精馏区段,其特别是用于拦住烃。该另一精馏塔的第一部分在功能上特别是可以构建为粗氩塔的最下部并且相应地与真正意义上的粗氩塔,即第三塔,耦合。特别是出于结构空间原因而采用这种实施方案以降低空气分离设备的总结构高度。将从第二精馏塔中提取且用来形成第三添加流的流体馈入第一部分的下区域。气体从第一部分的上区域中提取并用来形成第三添加流。将第三塔中形成的底层液体至少部分地移至第一部分的上区域。

[0042]

将液体从第一部分的中间区域中提取并且馈入第二部分的用来实施真正意义上的纯氧提取的上区域。将气体从第二部分的上区域中提取并且馈入第一部分的中间区域,在第二部分的下区域内形成纯氧并从空气分离设备中排出。特别是可以形成氩残余含量为5至500ppb,例如约为10ppb的纯氧。

[0043]

如果未设相应的另一两分式塔,则可以将源于第二塔的流体直接馈入第三塔,即粗氩塔。

[0044]

在本发明中,特别是使用某个冷凝器蒸发器来加热该另一精馏塔的第二部分的下区域,在该冷凝器蒸发器中将第一顶部气体和/或循环流的一部分用作加热流体。随后,可以将第一顶部气体和/或循环流的该用作加热流体的部分特别是在液化状态下馈入第一精馏塔或第二精馏塔。

[0045]

根据本发明的一种特别优选的实施方案,可以在氮区段下方将气体,特别是所谓的不纯氮从第二精馏塔中提取、加热、涡轮膨胀并且从空气分离设备中排出。本发明的主要优点是,仅需使用单独一个低温膨胀机,并且同时能够实施相对较高的液体生产。

[0046]

正如多次提到的那样,第一底层液体或至少其用来形成第二添加流的部分可以被馈入以对至少该第三精馏塔的顶部气体进行冷凝。第三顶部气体特别是可以按现有技术中的方式在纯氩塔中被提纯成纯氩。

[0047]

关于根据本发明同样提出的空气分离设备的特征应明确地参考对应的独立权利要求。这种空气分离设备特别地适配用于执行如之前在实施方案中所阐述的方法。因此,应明确地参考上文关于根据本发明的方法及其有利的实施方案的阐述。

[0048]

下面参考附图更详细地阐述本发明,这些附图说明了本发明的优选的实施方案。

附图说明

[0049]

图1至5示出本发明的不同实施方案中的空气分离设备。

[0050]

在图中,结构上或功能上彼此对应的元件以相同的附图标记给出并且为了清楚起见不再重复解释。涉及设备和设备组件的阐述同样适用于相应的方法和方法步骤。

[0051]

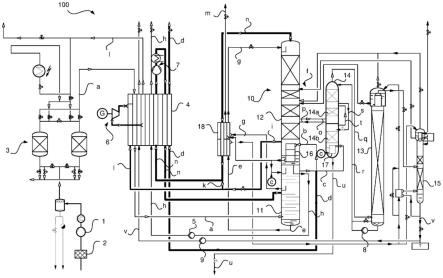

在图1中以简化流程图的形式示出了根据本发明的实施方案的空气分离设备并且总体上使用100进行标记。

[0052]

在空气分离设备100中,借助主空气压缩机1通过过滤器2吸入空气并压缩至例如约为12.5bar的压力水平。在冷却和在采用已知结构的吸附站3中沉积了水后,去除相应压缩的空气中的残余水和二氧化碳。相关组件的结构参阅本文开头的专业文献。

[0053]

相应形成的压缩气流a从热端至冷端地穿过主热交换器4,并且作为添加流(上文和下文中也被称为“第一添加流”)被馈入精馏塔系统10的压力塔11(“第一精馏塔”)。在所示示例中,精馏塔系统10除了压力塔11以外还具有低压塔12(“第二精馏塔”)、粗氩塔13(“第三精馏塔”)以及带上部14a(“第一部分”)和下部14b(“第二部分”)的纯氧塔14(“第四精馏塔”)和纯氩塔15(“第五精馏塔”)。压力塔11通过主冷凝器16与低压塔12热交换地连接,该主冷凝器特别是可以构建为多层式浴蒸发器,并且在纯氧塔14的下部14b的底层中布置有底层蒸发器17。在所示示例中,精馏塔系统10还分配有过冷式逆流热交换器18。

[0054]

在压力塔11的顶部上形成顶部气体(“第一顶部气体”)。该顶部气体在所示示例中一部分作为物质流b导引穿过主冷凝器16,另一部分作为物质流c导引穿过底层蒸发器17。将由此而形成的冷凝物的一部分作为回流回输至压力塔11。其他冷凝物可以以液氮流的形式导引穿过过冷式逆流热交换器18并且例如作为相应的产物而被提供。不同于所示构建方案地,物质流c也可以独立于物质流b地被馈入压力塔11,或者独立地在过冷式逆流热交换器18中被过冷并馈入低压塔12。压力塔11的顶部气体的另一部分被用来形成物质流d,该物质流在主热交换器4中被加热,并且以例如约为10ppc氧含量并在例如约为11.8bar的压力上作为产物被从空气分离设备100中排出。

[0055]

在压力塔11的底层中形成底层液体(“第一底层液体”)并以物质流e的形式从其中排出。物质流e首先导引穿过过冷式逆流热交换器18,而后按已知方式被用来冷却粗氩塔13和纯氩塔15的未专门标记的顶部冷凝器。蒸发和未蒸发的成分以物质流f(包括“第二添加流”)的形式被馈入低压塔12。从压力塔11的中间区域出发,将氮含量较低的流体作为顶部气体从压力塔11中提取、导引穿过过冷式逆流热交换器18并且随后馈入低压塔12。

[0056]

在低压塔12中形成底层液体(“第二底层液体”),其以物质流h的形式从其中排出、在泵5中升压、在主热交换器4中加热并作为内压缩的氧产物排出。在底层的上方,将气体以

物质流i的形式从低压塔12中排出、与下文将予阐述的物质流k汇集成氧含量例如约为90%的汇集流i、在主热交换器4中部分加热、在发生器涡轮机6中膨胀、在主热交换器4中再次加热,并且例如作为再生气体应用于吸附站3中。

[0057]

气态压缩氮流(“第二顶部气体”)以物质流n的形式从低压塔12的顶部中排出。该压缩氮流例如存在于约3.7bar的压力水平上且具有例如约100ppb的氧含量。该压缩氮流(减去上述物质流k)被用来形成循环流,该循环流首先导引穿过过冷式逆流热交换器18、而后在主热交换器4中加热、在压缩机7中压缩、在主热交换器4中再次冷却,并且在前述中间区域內被馈入压力塔11。

[0058]

从低压塔11中提取形式为物质流o的富含氩的气体并且馈入纯氧塔14的上部14a。如前所述,所示示例中的这个上部14a在功能上是粗氩塔13的部分。因而可参照前述阐述。在粗氩塔相应有所变更的另一构建方案中,也可以将物质流o直接馈入粗氩塔。从上部14a的下区域中将底层液体以物质流p的形式回输至低压塔11。将源于纯氧塔14的上部14a的顶部气体用来馈送至粗氩塔13,借助泵8将粗氩塔的底层液体泵回纯氧塔14的上部14a。纯氧塔14的上部14a与下部14b通过物质流s和t而相连。将物质流s液态地从上部14a的中间区域中排出并且施加在下部14b上。将物质流t气态地在下部14b的顶部上排出并且馈入上部14a的中间区域。从纯氧塔的下部14b的底层中将氩残余含量例如约为10ppb的高纯度氧流u排出。在此例如也可以使用增压蒸发并且相应地提供内压缩产物。

[0059]

粗氩塔13和纯氩塔15的运行方式与现有技术中的大体相同,因而不予赘述。从纯氩塔15中将纯氩柳v排出,其可以部分地储存或暂存在储槽t中,部分地通过使用泵8而被内压缩并作为氧含量例如约为1ppm的内压缩产物而被提供。

[0060]

在图2中以简化流程图的形式示出了根据本发明的另一实施方案的空气分离设备并且总体上使用200进行标记。

[0061]

与图1所示空气分离设备100不同,此处未形成物质流d,而是使用低压塔12的顶部气体来提供氮产物。从低压塔12中排出用w表示的物质流。在物质流k如前所述进行分支、在主热交换器4中加热并在压缩机7中压缩后,一部分以物质流x的形式作为产物而被提供,而另一部分则以用n表示的物质流的形式重新冷却并与从压力塔11中排出的顶部气体汇集并以与后者相同的方式受到处理。参阅此前涉及图1时对“第一顶部气体”的相关阐述。

[0062]

换言之,此处是将物质流n的相应部分,如从第一精馏塔中排出的顶部气体,馈入压力塔11和低压塔12。在此处所示的发明实施方案中,将物质流n在冷凝前馈送至压力塔11的顶部气体,从而使用物质流n来形成物质流b和c。作为从中间区域(如图1所示空气分离设备100中的中间区域)出发的替代方案,从相应的冷凝物中形成为简单起见用g表示的物质流g。

[0063]

在图3中以简化流程图的形式示出了根据本发明的另一实施方案的空气分离设备并且总体上使用300进行标记。

[0064]

图3所示空气分离设备300是图2所示空气分离设备200的变体,其中物质流n,类似于图1所示空气分离设备100地,被馈入压力塔11中的中间区域。但在这个实施方案中,以与图2所示空气分离设备200相同的方式形成物质流g。

[0065]

在图4中以简化流程图的形式示出了根据本发明的另一实施方案的空气分离设备并且总体上使用400进行标记。

[0066]

在此处所示的示例中,图4所示空气分离设备400是图1所示空气分离设备100的变体;下文将予阐述且在图4中示出的举措也可以应用于本发明的所有其他实施方案。

[0067]

图4所示空气分离设备400对应于用来提供物质流z的另一空气分离设备1000,该物质流例如存在于约1.1bar的压力水平上并且具有约1ppm的氧含量,其余为氮。物质流z例如可以从该另一空气分离设备1000的未予绘示的低压塔中提取。该物质流可以在相应的压缩机1001中达到物质流n的压力水平。通过将物质流z馈送至物质流n,这样就无需对物质流z进行提纯,例如提纯至约1ppb的氧含量,因为物质流z可用来提供氧含量相应较低的物质流d。

[0068]

在图5中以简化流程图的形式示出了根据本发明的另一实施方案的空气分离设备并且总体上使用500进行标记。

[0069]

图5所示空气分离设备500是此前所示空气分离设备的变体,其中物质流n在主热交换器4中冷却后与物质流c汇集成此处用y表示的物质流,该物质流首先导引穿过冷凝器蒸发器17,而后导引穿过过冷式逆流热交换器18,并且在液化状态下在第二精馏塔12的顶部上馈入。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1