一种超薄壁异面回气管组件的制作方法

1.本实用新型涉及超薄壁异面回气管组件技术领域,尤其涉及一种超薄壁异面回气管组件。

背景技术:

2.家用冰箱﹑冰柜以及部分制冷设备﹑特种制冷存储装置在制造时都需要使用回气管组件,回气管组件能连接压缩机和蒸发器,使压缩后的冷媒在蒸发吸热气化后,顺利回流到压缩机的循环压缩区域。部分普通回气管组件使用时存在:无法进行异面回气换热,毛细管与回气管并行连接一致性差;连接管与毛细管连接区域外径变化大,连接管和毛细管连接区域,与回气管之间间隙大,在回气管与压缩机连接运行时,容易发生不同步振动,使毛细管与回气管外表面脱连;外部空间的水气时常会在毛细管与回气管的外表面凝结成水珠,进而发生电化学腐蚀毛细管和回气管,有时甚至会发生腐蚀洞穿毛细管和回气管,导致回气管组件报废的问题。

技术实现要素:

3.本实用新型的目的是为了解决普通回气管组件存在的上述问题,而提出的一种超薄壁异面回气管组件。本实用新型异面回气换热效果好,能防止连接管件和毛细管件连接区域的外侧,与回气管件外表面脱粘,确保毛细管件和回气管件并行连接稳定一致性好,能避免不同步振动现象,杜绝凝结的水珠与毛细管回气管的外表面直接接触,适合作为制冷设备和制冷存储装置用异面回气管组件产品推广使用。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种超薄壁异面回气管组件,包括回气管件,回气管件的外侧并连设置有毛细管件,毛细管件上一端临近端口的区域设有外鼓凸起,外鼓凸起能使回气管件和毛细管件,与蒸发器焊接连接时,回气管件和毛细管件插入蒸发器接口处内的尺寸直观准确,易分辨焊接到位点,还包括:

6.所述毛细管件的另一端设置有连接管件,连接管件外侧与对应区域的回气管件外侧并连为一体,连接管件的外径尺寸大于毛细管件,连接管件上有缩口区,连接管件上缩口区的内径与毛细管件的外径相对应,连接管件的缩口区能使毛细管件插入焊接稳定性好,避免毛细管件与连接管件的连接处,发生内焊瘤堵塞现象;

7.所述回气管件上有水平区﹑纵向折弯区和插接平面区,纵向折弯区所在的平面与水平区所在的平面相互垂直,插接平面区所在的平面与纵向折弯区所在的平面垂直,插接平面区所在的平面与水平区所在的平面平行,回气管件上水平区﹑纵向折弯区和插接平面区,能使回气管件的两端,分别与不在同一平面上的蒸发器和压缩机接口处连接,并确保回气管件与蒸发器的连接处在同一平面上,回气管件与压缩机接口处的连接处在同一平面上;

8.所述回气管件水平区内的连接管件与毛细管件连接区域的外侧,设置有侧向开槽

套件,侧向开槽套件能使连接管件和毛细管件连接区域,与回气管件水平区外侧并行一致性好,避免连接管件与毛细管件连接区域外径变化大,连接管件和毛细管件连接区域,与回气管件之间间隙大,在回气管件与压缩机连接运行时,发生不同步振动;

9.所述回气管件插接平面区的中部外侧设置有橡胶塞件,橡胶塞件能使插接平面区内的回气管件和毛细管件,插入蒸发器接口处前端的过渡管内连接插接稳定性好,防止回气管件和毛细管件,与过渡管连接插接处脱离。

10.为了防止外部空间的水气在毛细管件与回气管件的外表面凝结成水珠,使水珠直接与毛细管件﹑回气管件的外表面接触,而发生电化学腐蚀毛细管件或回气管件,进一步地,所述连接管件与毛细管件连接区域的侧向开槽套件的前端外侧,至回气管件插接平面区的橡胶塞件尾端外侧之间的并行贴连毛细管件与回气管件的外侧周围,紧密裹覆有热缩套管件,热缩套管件能紧密贴附在毛细管件与回气管件的外侧周围,防止外部空间的水气在毛细管件与回气管件的外表面凝结成水珠,而发生电化学腐蚀毛细管件或回气管件。

11.为了使焊接试剂容易溢满压缩机与回气管件之间的插接区域,确保压缩机与回气管件焊接处连接稳定性好,更进一步地,所述回气管件水平区的端口处有扩口区,扩口区能使压缩机的回气接口处插入回气管件水平区的端口处焊接顺畅稳定,焊接连接区域的尺寸直观准确,焊接试剂容易溢满压缩机回气接口处与回气管件水平区端口处扩口区之间的插接区域,确保压缩机回气接口处与回气管件水平区端口处扩口区焊接稳定性好。

12.为了使回气管件和毛细管件并行连接贴合紧密性好,更进一步地,所述橡胶塞件整体呈柱台体,橡胶塞件上面有纵向垂直截面为葫芦形的通孔,橡胶塞件上通孔的尺寸与,回气管件和毛细管件并行连接的外部尺寸相互匹配,橡胶塞件能使回气管件和毛细管件并行连接贴合紧密性好。

13.为了使连接管件﹑毛细管件﹑回气管件三者整体连接贴合,紧密稳定性好,进一步地,所述侧向开槽套件整体呈长方体形,侧向开槽套件的上面有半沉沟槽,半沉沟槽的尺寸形状,与连接区域内的连接管件缩口区尺寸﹑毛细管件外径尺寸形状﹑回气管件外径尺寸相互匹配对应,侧向开槽套件和侧向开槽套件上的半沉沟槽,能使连接管件﹑毛细管件﹑回气管件三者整体连接贴合紧密稳定性好。

14.为了避免回气管件和连接管件在使用过程中出现泄漏,确保回气管件﹑连接管件和毛细管件内部的残留水分或残留物质不会发生堵塞管道,进一步地,所述回气管件和连接管件的壁厚不大于0.65mm,所述毛细管件的外径为φ2.0mm,毛细管件的入口气压力为0.7mpa 时,毛细管件成品件的流量为8.64

±

0.2l/min,所述回气管件﹑毛细管件和连接管件上的弯曲或扭曲区域都应为圆滑过渡,圆滑过渡变形后对应内孔的截面积不得小于原面积的80%,

15.所述回气管件和连接管件弯曲或扭曲成型后,用压力为3.0mpa 的氮气试漏装置测试,保压4h无泄漏,

16.所述回气管件﹑毛细管件和连接管件内部的残留水分或残留物质都不大于30mg/m2。

17.与现有技术相比,本实用新型提供了一种超薄壁异面回气管组件,具备以下有益效果:

18.1.该超薄壁异面回气管组件,通过在回气管件上设置水平区﹑纵向折弯区和插接

平面区,使回气管件上的水平区﹑纵向折弯区和插接平面区三者之间都相互不在同一平面上,使不在同一平面上的蒸发器和压缩机,能通过回气管件实现连接,解决了普通回气管组件无法进行异面回气换热的问题;

19.通过在回气管件水平区内的连接管件与毛细管件连接区域的外侧,设置有侧向开槽套件,并在连接管件与毛细管件连接区域的侧向开槽套件的前端外侧,至回气管件插接平面区的橡胶塞件尾端外侧之间的并行贴连毛细管件与回气管件的外侧周围,紧密裹覆有热缩套管件,利用热缩套管件和侧向开槽套件的组合设计,能使毛细管件与回气管件并行连接一致性好,解决了普通回气管组件毛细管与回气管并行连接一致性差的问题;为了进一步提高毛细管与回气管并行连接稳定性,能够采用并焊机将毛细管件的外表面与回气管件连接区域的外表面,并焊连接为一体;

20.2.该超薄壁异面回气管组件,通过在回气管件水平区内的连接管件与毛细管件连接区域的外侧,设置有侧向开槽套件,利用侧向开槽套件能避免连接管件与毛细管件连接区域外径变化大,连接管件和毛细管件连接区域,与回气管件之间间隙大,在回气管件与压缩机连接运行时,发生不同步振动,解决了普通回气管组件中连接管与毛细管连接区域外径变化大,连接管和毛细管连接区域,与回气管之间间隙大,在回气管与压缩机连接运行时,容易发生不同步振动,使毛细管与回气管外表面脱连的问题;

21.3.该超薄壁异面回气管组件,通过在连接管件与毛细管件连接区域的侧向开槽套件的前端外侧,至回气管件插接平面区的橡胶塞件尾端外侧之间的并行贴连毛细管件与回气管件的外侧周围,紧密裹覆有热缩套管件,利用热缩套管件能紧密贴附在毛细管件与回气管件的外侧周围,热缩套管件能隔断水珠与毛细管件﹑回气管件直接接触的空间路径,防止外部空间的水气在毛细管件与回气管件的外表面凝结成水珠,水珠直接附着在毛细管件或回气管件的外表面上,而发生电化学腐蚀毛细管件或回气管件,解决了普通回气管组件外部空间的水气时常会在毛细管与回气管的外表面凝结成水珠,进而发生电化学腐蚀毛细管和回气管,有时甚至会发生腐蚀洞穿毛细管和回气管,导致回气管组件报废的问题。

附图说明

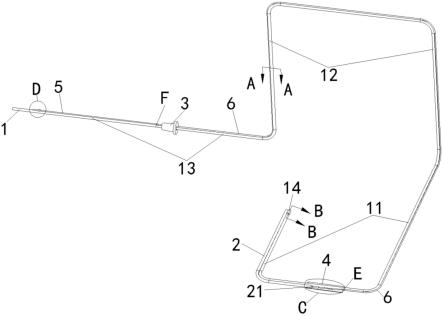

22.图1为本实用新型提出的一种超薄壁异面回气管组件的整体立体示意图;

23.图2为本实用新型提出的一种超薄壁异面回气管组件中a-a方向水平剖切面示意图;

24.图3为本实用新型提出的一种超薄壁异面回气管组件中b-b方向垂直纵向剖切面示意图;

25.图4为本实用新型提出的一种超薄壁异面回气管组件中c处的侧向开槽套件整体放大示意图;

26.图5为本实用新型提出的一种超薄壁异面回气管组件中d处的回气管件和毛细管件上一端临近端口区域的外鼓凸起,整体放大示意图;

27.图6为本实用新型提出的一种超薄壁异面回气管组件中的橡胶塞件整体立体示意图。

28.图中:1、回气管件;11、水平区;12、纵向折弯区;13、插接平面区;2、连接管件;21、缩口区;3、橡胶塞件;4、侧向开槽套件;5、毛细管件;51、外鼓凸起;6、热缩套管件。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

30.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

32.实施例1:

33.参照图1﹑图2﹑图3﹑图4﹑图5和图6,一种超薄壁异面回气管组件,包括回气管件1,回气管件1的外侧并连设置有毛细管件5,毛细管件5上一端临近端口的区域设有外鼓凸起51,外鼓凸起51能使回气管件1和毛细管件5,与蒸发器焊接连接时,回气管件1和毛细管件5插入蒸发器接口处内的尺寸直观准确,易分辨焊接到位点,还包括:

34.毛细管件5的另一端设置有连接管件2,连接管件2外侧与对应区域的回气管件1外侧并连为一体,连接管件2的外径尺寸大于毛细管件5,连接管件2上有缩口区21,连接管件2上缩口区21的内径与毛细管件5的外径相对应,连接管件2的缩口区21能使毛细管件 5插入焊接稳定性好,避免毛细管件5与连接管件2的连接处,发生内焊瘤堵塞现象;

35.回气管件1上有水平区11﹑纵向折弯区12和插接平面区13,纵向折弯区12所在的平面与水平区11所在的平面相互垂直,插接平面区13所在的平面与纵向折弯区12所在的平面垂直,插接平面区13 所在的平面与水平区11所在的平面平行,回气管件1上水平区11﹑纵向折弯区12和插接平面区13,能使回气管件1的两端,分别与不在同一平面上的蒸发器和压缩机接口处连接,并确保回气管件1与蒸发器的连接处在同一平面上,回气管件1与压缩机接口处的连接处在同一平面上;

36.回气管件1水平区11内的连接管件2与毛细管件5连接区域的外侧,设置有侧向开槽套件4,侧向开槽套件4能使连接管件2和毛细管件5连接区域,与回气管件1水平区外侧并行一致性好,避免连接管件2与毛细管件5连接区域外径变化大,连接管件2和毛细管件 5连接区域,与回气管件1之间间隙大,在回气管件1与压缩机连接运行时,发生不同步振动;

37.回气管件1插接平面区13的中部外侧设置有橡胶塞件3,橡胶塞件3能使插接平面区13内的回气管件1和毛细管件5,插入蒸发器接口处前端的过渡管内连接插接稳定性好,防止回气管件1和毛细管件5,与过渡管连接插接处脱离;

38.连接管件2与毛细管件5连接区域的侧向开槽套件4的前端外侧,至回气管件1插接平面区13的橡胶塞件3尾端外侧之间的并行贴连毛细管件5与回气管件1的外侧周围,紧密裹覆有热缩套管件6,热缩套管件6能紧密贴附在毛细管件5与回气管件1的外侧周围,防止外部空间的水气在毛细管件5与回气管件1的外表面凝结成水珠,而发生电化学腐蚀毛细管件5或回气管件1;

39.回气管件1水平区11的端口处有扩口区14,扩口区14能使压缩机的回气接口处插入回气管件1水平区11的端口处焊接顺畅稳定,焊接连接区域的尺寸直观准确,焊接试剂容易溢满压缩机回气接口处与回气管件1水平区11端口处扩口区14之间的插接区域,确保压

缩机回气接口处与回气管件1水平区11端口处扩口区14焊接稳定性好;

40.橡胶塞件3整体呈柱台体,橡胶塞件3上面有截面为葫芦形的通孔31,橡胶塞件3上通孔31的尺寸与,回气管件1和毛细管件5并行连接的外部尺寸相互匹配,橡胶塞件3能使回气管件1和毛细管件 5并行连接贴合紧密性好;

41.侧向开槽套件4整体呈长方体形,侧向开槽套件4的上面有半沉沟槽,半沉沟槽的尺寸形状,与连接区域内的连接管件2缩口区21 尺寸﹑毛细管件5外径尺寸形状﹑回气管件1外径尺寸相互匹配对应,侧向开槽套件4和侧向开槽套件4上的半沉沟槽,能使连接管件 2﹑毛细管件5﹑回气管件1三者整体连接贴合紧密稳定性好;

42.回气管件1和连接管件2的壁厚不大于0.65mm,毛细管件5的外径为φ2.0mm,毛细管件5的入口气压力为0.7mpa时,毛细管件5 成品件的流量为8.64

±

0.2l/min,回气管件1﹑毛细管件5和连接管件2上的弯曲或扭曲区域都应为圆滑过渡,圆滑过渡变形后对应内孔的截面积不得小于原面积的80%,

43.回气管件1和连接管件2上弯曲或扭曲成型后,用压力为3.0mpa 的氮气试漏装置测试,保压4h无泄漏,

44.回气管件1﹑毛细管件5和连接管件2内部的残留水分或残留物质都不大于30mg/m2。

45.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1