一种高效气液分离结构及空调用经济器的制作方法

本技术涉及工业暖通领域,尤其涉及工业级空调制冷技术。

背景技术:

1、在制冷换热系统中,通常采用一种气液分离结构作为经济器使用,主要是分离节流后制冷剂中的气相介质,将这部分无用的气相制冷剂补气回到压缩机重新压缩,从而提升机组的制冷效率。

2、经济器主要的性能指标就是要求分离效率高,保证出液时不带气,保证供到蒸发器中的液相为纯液相;出气口不带液,避免压缩机湿压缩,损坏压缩机;比较常用气液分离结构为闪蒸经济器,主要采用气液两相介质比重不同,在重力影响下进行重力沉降分离的原理。但是,重力沉降分离的效率受经济器外形尺寸限制,且具有分离效率不高,设备体型庞大,制冷剂充装量大的缺点。

3、目前出现了一种离心式气液分离器,具有分离效率高,结构简单,充装量小的优点。

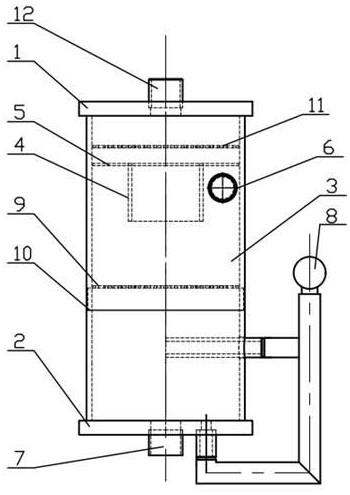

4、现有离心式气液分离器如图1,主要是借用高度旋转的气流产生的强大离心力,加速气液两相介质中液相介质的沉降速度,分离出气相介质,具有远高于单纯重力沉降的分离效率;现有的离心式气液分离器具有以下不足:

5、气液分离器没有实际的液位控制管路系统,难以控制底部液位的实际高度,在液位过低时,底部液封效果难以保证,底部出液管7夹气时风险难以评估;液位过高时,补气口12容易补气带液,造成压缩机湿压缩损坏;

6、高度旋转的气液两相气流沿筒体轴向沉降时,液膜主要集中在筒体内壁周向部位,而气液分离器出液口7通常设置在筒体中心部位,底部出液时易夹气,影响实际的供液效果;

7、在入口流速和高度一定时,分离后的液态介质大部分集中在底部某一区域,当气液分离器内部液位不高时,气液分离器的2下端板上呈现为一部分区域有液位,而另外部分区域被气态介质填充,底部出液时易夹气,影响实际的供液效果;

8、在气液分离器液位过高时,中心套管4距离液面高度较近,补气时易由于气态介质流动背压带动液面上液滴向上流动到补气口12,补气带液风险高;

9、分离后的气态介质沿套管向上流出时,中心套管4中心正对上端盖1上的补气口12,当中心套管4局部流速过高且带液时,难以分离出中心套管4内部的液体,补气带液风险增加。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种更加高效率的气液分离结构及空调用经济器。提高分离效率,同时避免高速气流补气带液。

2、本实用新型所采用的技术方案是:

3、一种高效气液分离结构,将立式筒体分为气液分离区,液位控制区和排气控制区;气液分离区位于中间段;排气控制区位于气液分离区的上方且位于上端板下方,液位控制区位于气液分离区的下方,位于下端板上;其特征在于:

4、在液位控制区设置挡流板,挡流板布置在液位控制区最高点或最高液面的上方,在挡流板下方的液位控制区布置液位控制管路套管,连通套管第一支路水平连接在液位控制区,套管第二支路从下端板底部与液位控制区连通。能够保证套管内液位与分离器液位保持同等高度。

5、更进一步的,在套管内部液位控制区的最高液面与最低液面之间的位置设置液位感应元件。以监测套管内实时液位高度,反馈经济器内部液位情况。上述技术方案中,挡流板下方设置具有设定高度或厚度的栅格板/滤网。

6、上述技术方案中,挡流板为与筒体直径相当的圆形平面板,在板面上设置环形孔带,所述的环形孔带中间圆形区域为实心板,圆形区域外围的环形周向间隔布置若干圈开孔;最外圈开孔的周围留置一圈实心板体。

7、上述技术方案中,筒体内部上方的隔板和下方的挡流板之间间隔的区域形成气液分离区。

8、上述技术方案中,在气液分离区中设置竖直套筒,套筒的顶部固定在隔板上并且轴心与筒体同心设置,套筒直径小于筒体的直径,筒体和套筒以及隔板形成离心分离结构。进液管沿垂直于轴心的方向从外部与筒体连通。

9、上述技术方案中,挡流板中心圆形区域直径大于套筒的直径。

10、上述技术方案中,隔板为中心设置有与套筒直径一致的中心通孔的环形板,环形板面四周与筒体封闭结合,中心通孔与套筒顶部封闭结合。

11、上述技术方案中,套筒为直径一致的圆筒体,或有锥度的筒体或圆台体。

12、上述技术方案中,挡流板与底部的下端盖之间形成液位控制区。

13、上述技术方案中,下端盖底部另外设置出液管,第二支路靠近液位控制管路套管所在筒体的一侧偏置。

14、更进一步地,在筒体上布置液位控制系统后,就可以实时监测经济器内部液位,在液位过低时调大入口流量,保证底部液封效果;在液位过高时调小入口流量,避免补气带液损坏压缩机。

15、本实用新型还提供一种空调用经济器,其特征在于采用上述任一项所述的高效气液分离结构。

16、具体的,本实用新型的工作原理如下:

17、在经济器底部距离套管一定距离位置布置的挡流板,挡流板布置在液位控制最高点的上方,保证供液时的最高液位不会超过挡流板;挡流板周向开孔,实现分离后介质初步分离,液态介质沿开孔均匀下落,避免液态介质在集中在筒体周向部位,造成供液夹气;

18、在上述挡流板中间部位不开孔,当经济器液位较高时,避免沿套管向上流出的气态制冷剂背压带动液面上液滴向上流动到补气口,降低补气带液风险;

19、在上述挡流板的下方设置具有一定高度栅格板或滤网,栅格板或滤网主要起均流作用,目的是阻碍分离后沿挡流板上开孔下落的液态介质在惯性的作用下旋流,避免下落后的介质集中在底部某一区域内和液面波动过大,影响供液效果和加大液位控制难度;

20、在套管上方布置仅周向开孔的挡气板,沿套管上升的气流与挡板实现碰撞分离,进一步提升分离效率;同时,挡气板周向根据吸气口的位置调整开孔,实现气流均匀上升,避免局部高速气流夹带液滴造成补气带液。

21、相对于现有技术,本实用新型产生的有益效果是:

22、将分离器截面区域分为气液分离区,液位控制区和排气控制区;三个区相互配合实现“上送气下收液”。

23、分离区采用套筒结构形成离心分离的原理,实现两相气液介质分离,相对于现有的普通蒸发结构,能够显著提高分离效率。

24、在液位控制区通过设置挡流板可以实现充分收集液体并实现气液充分分离。

25、栅格板/滤网实现底部液面的稳定和均匀。

26、通过设置液位控制管路,精准监测和控制分离器内部的实际液位高度保证底部出液效率。

27、排气控制区,通过设置挡气板实现碰撞分离,提升分离效率,同时挡气板周边设置均气孔,避免高速气流补气带液。

技术特征:

1.一种高效气液分离结构,将立式筒体分为气液分离区,液位控制区和排气控制区;气液分离区位于中间段;排气控制区位于气液分离区的上方且位于上端板下方,液位控制区位于气液分离区的下方,位于下端板上;其特征在于:

2.根据权利要求1所述的高效气液分离结构,其特征在于:在套管内部液位控制区的最高液面与最低液面之间的位置设置液位感应元件。

3.根据权利要求1所述的高效气液分离结构,其特征在于:挡流板下方设置具有设定高度或厚度的栅格板/滤网。

4.根据权利要求1所述的高效气液分离结构,其特征在于:挡流板为与筒体直径相当的圆形平面板,在板面上设置环形孔带,所述的环形孔带中间圆形区域为实心板,圆形区域外围的环形周向间隔布置若干圈开孔;最外圈开孔的周围留置一圈实心板体。

5.根据权利要求1所述的高效气液分离结构,其特征在于:筒体内部上方的隔板和下方的挡流板之间间隔的区域形成气液分离区。

6.根据权利要求1所述的高效气液分离结构,其特征在于:在气液分离区中设置竖直套筒,套筒的顶部固定在隔板上并且轴心与筒体同心设置,套筒直径小于筒体的直径,筒体和套筒以及隔板形成离心分离结构。

7.根据权利要求1所述的高效气液分离结构,其特征在于:挡流板中心圆形区域直径大于套筒的直径;套筒为直径一致的圆筒体,或有锥度的筒体或圆台体。

8.根据权利要求1所述的高效气液分离结构,其特征在于:隔板为中心设置有与套筒直径一致的中心通孔的环形板,环形板面四周与筒体封闭结合,中心通孔与套筒顶部封闭结合。

9.根据权利要求1所述的高效气液分离结构,其特征在于:下端盖底部另外设置出液管,第二支路靠近液位控制管路套管所在筒体的一侧偏置。

10.一种空调用经济器,其特征在于采用权利要求1-9任一项所述的高效气液分离结构。

技术总结

本技术公开了一种高效气液分离结构及空调用经济器,将立式筒体分为气液分离区,液位控制区和排气控制区;气液分离区位于中间段;排气控制区位于气液分离区的上方且位于上端板下方,液位控制区位于气液分离区的下方,位于下端板上;在液位控制区设置挡流板,挡流板布置在液位控制区最高点或最高液面的上方,在挡流板下方的液位控制区布置液位控制管路套管,连通套管第一支路水平连接在液位控制区,套管第二支路从下端板底部与液位控制区连通,能保证套管内液位与分离器液位保持同等高度,在套管内部设置液位感应元件,监测套管内实时液位高度,反馈经济器内液位情况。能显著提高分离效率,保证供液效率,同时避免高速气流补气带液。

技术研发人员:黄齐乐,罗雄,高峰

受保护的技术使用者:麦克维尔空调制冷(武汉)有限公司

技术研发日:20221223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!