一种高速涡旋流能量分离低压比热能回收方法与流程

本发明属于低温位余热回收,具体涉及一种高速涡旋流能量分离低压比热能回收方法。

背景技术:

1、在现代社会中,低温位余热能大量存在,如通信数据中心散热、发电冷端散热等工业生产余热,这些低温位热能基本上散排到环境热沉,造成能源的巨大浪费。而这些低温位热能直接重复利用比较困难,往往需要通过必要的技术途径、技术方法和技术装置收集、浓缩、加工成高温位高品质的热能,才具有更好更广泛的应用价值。

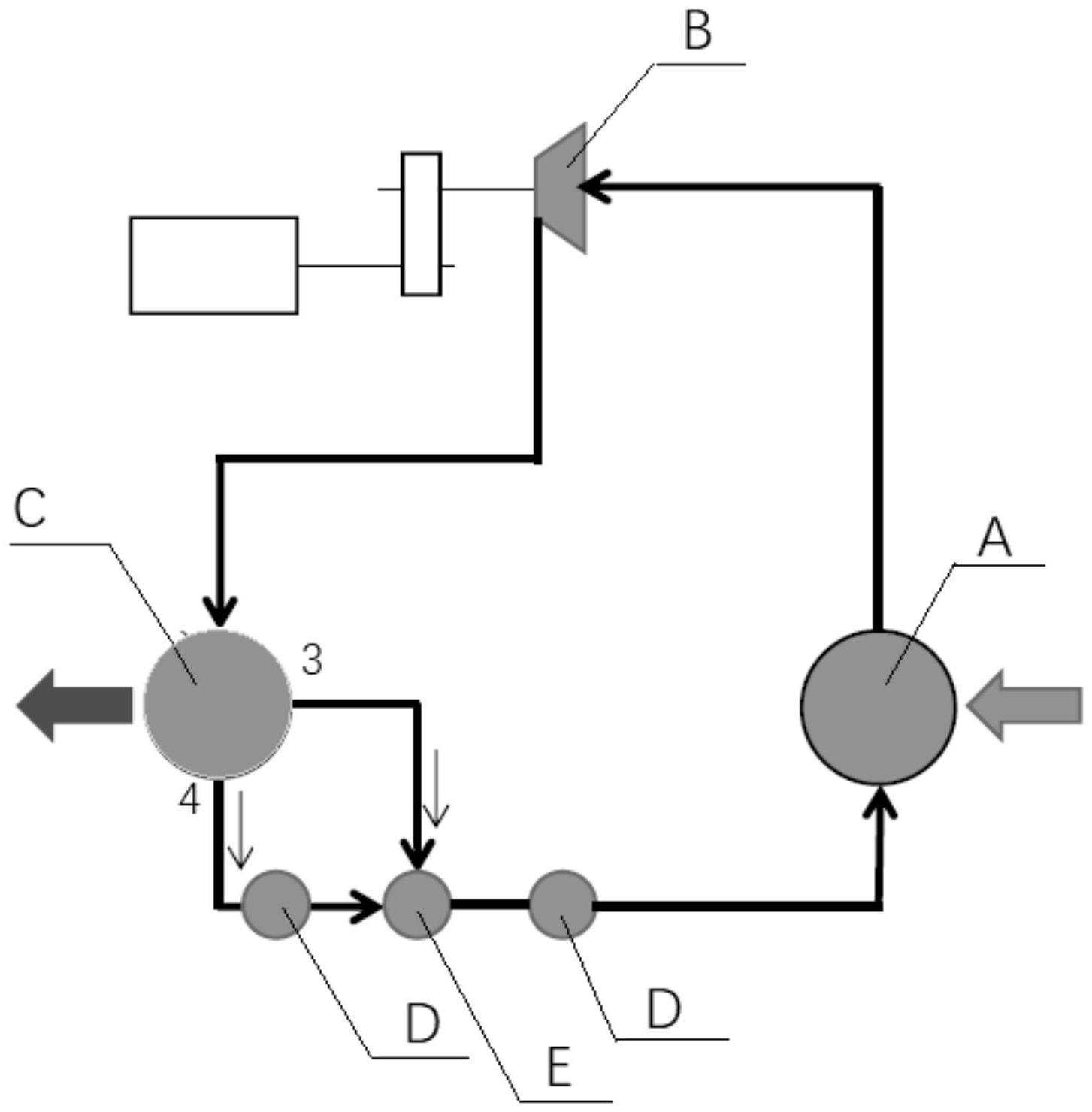

2、如图5所示,现有的热泵热能回收流程主要采用单级压缩系统,也就是蒸发器a低温吸热→压缩机b高压→冷凝器c1高温放热→膨胀阀d低温低压→再回到蒸发器低温吸热进行单级循环,达到将低温位热能收集、浓缩、加工成高温位热能的目的,但通常由于受制冷剂热物理性质影响(如r22临界温度96℃,临界压力4.99mpa)和高制热能效比需要,在单级压缩制热循环过程中,压比受到限制,因此冷凝温度一般不超过tk=50℃(即高温位放热温度),考虑冷凝器汽—液传热的对数温差(约10℃),则实际供热的温位较低(约40℃),局限了低温位热能回收的应用价值和范围。

3、为了获得更高温位的供水温度,如图6所示,目前也采用双极压缩系统,但压比增高,虽然能达到65℃的高温位热水,但制热效率低,导致对材料结构强度要求高,从而提高了造价成本。

4、而不管是单级压缩系统还是双极压缩系统通常采用传统冷凝器实现高温位放热功能,而传统冷凝器结构简单,利用冷却介质将高温高压的气态制冷剂冷却,流体流速一般为1m/s~3m/s,放热效率低。

技术实现思路

1、本发明旨在提供一种高速涡旋流能量分离低压比热能回收方法,放热效率高、产生制冷剂汽体的亚临界流状态,解决采用单级压缩系统在低压比下很难获得高温位的供热能力导致低温位热能回收的应用价值和范围局受限,以及采用双极压缩系统压比增高导致制热效率低、对材料结构强度要求高的问题。

2、为此,本发明所采用的技术方案为:一种高速涡旋流能量分离低压比热能回收方法,包括以下步骤:

3、步骤s1、通过蒸发器对制冷剂气体进行低温位吸热使制冷剂气体处于低温低压气体状态,低温低压气体传输入压缩机内形成高温高压气体;

4、步骤s2、再将高温高压气体排至亚临界流旋涡热交换器内,然后借助亚临界流旋涡热交换器将高温高压气体进行高温位放热,高温高压气体高速切向进入亚临界流旋涡热交换器内腔形成高速涡旋流,并在高速离心涡旋作用下产生径向能量转移和分离,内层气体的能量将转移到外层气体,从而形成内层的低温低压气体、外层的高温高压气体;

5、步骤s3、低温低压气体冷凝后的低温低压汽液混合态从亚临界流旋涡热交换器的冷端汽体出口排出至经济器内,高温高压气体内部分气体因高速旋转接近临界温度从而呈现亚临界流状态,并在亚临界流旋涡热交换器内腔进行热量传递,然后热量传递后的低温高压汽液混合态从亚临界流旋涡热交换器的热端汽体出口排出至膨胀阀进行单独减压,形成的低温低压汽液混合态再排入经济器内;

6、步骤s4、将排入经济器内的低温低压汽液混合态,传输至下一个膨胀阀进行集体减压,最后重新排回到蒸发器,重复步骤s1-s4,进行新一轮的制热循环。

7、作为上述方案的优选,所述步骤s2中,亚临界流旋涡热交换器包括交换器壳体、水平横向延伸连接交换器壳体顶部的进气喷嘴、居中位于交换器壳体左端的冷端汽体出口、居中位于交换器壳体右端的热端汽体出口,所述交换器壳体整体呈长条管状,且腔内中右部同轴安装有热交换芯管,所述热交换芯管将交换器壳体的内腔内外划分成能量分离区和冷却水区,所述交换器壳体左部空腔与进气喷嘴连通,并作为供高速切向进入的高压高温气体形成高速涡旋流的汽体涡旋流区,所述高温高压气体中呈亚临界流状态的气体借助热交换芯管与冷却水区进行热量传递,所述冷端汽体出口设有从交换器壳体左端外部轴向延伸至能量分离区的冷汽导流管;

8、进气喷嘴水平横向延伸连接交换器壳体顶部,从而保证高温高压气体能高速水平切入,在热交换芯管内,高速切向附壁流,会破坏阻碍热传递的附壁层流,使气流处于紊流状态,极大地提高了气流与管壁之间的对流换热系数,增大了传热能力,与现有冷凝器相比,在传递热相同热量的情况下,装置体积大大缩小,热传递效率高;

9、亚临界流旋涡热交换器与现有的冷凝器技术原理、结构、效率完全不同,通过产生临界高温增大了热交换芯管的换热温差,增大了传热能力,获得低压比、高温位热水、高制热能效比的效果,大幅提高了低温位热能回收的整体效益和价值。

10、进一步优选为,所述汽体涡旋流区临近热交换芯管的过渡段设有从交换器壳体内壁连至热交换芯管左端的渐缩管,所述渐缩管用于封堵冷却水区左端以及增大汽体涡旋流区的气体流速使其轴向旋流至能量分离区,一举两用,而且在过渡段收缩内径,压缩气体,增加压力,加快分子振动频率,从而提高气体涡流转速,还能引导气体流向,设计精妙。

11、进一步优选为,所述热交换芯管内壁螺旋式环周设有金属内旋肋片、外壁螺旋式环周设有金属外旋肋片,从而使所述高温高压气体中呈亚临界流状态的气体能借助金属内旋肋片、金属外旋肋片与冷却水区进行热量传递,而且根据实际传热量需求可以灵活改变螺旋疏密度,设计合理,通过内外肋片共同传递热量,保证传热高效;

12、所述金属内旋肋片、金属外旋肋片均采用多孔金属材质,相比于普通金属板件,在同样的板材规格下,多孔金属能大幅增加气体分子的接触换热面积近20倍,而且还延长热交换芯管内外侧的热交换流程,大幅提升换热能力,多孔金属主要应用于减振、吸音方面,但对多孔金属大比表面积的特性很少运用,目前没有运用到换热器材上的先例,选材巧妙;

13、所述金属外旋肋片外端靠近交换器壳体内壁,增加冷却介质与金属外旋肋片的接触面积,提高传热效果;所述金属内旋肋片与冷汽导流管内端头在轴向、径向均存在距离,有效避免冷汽导流管与金属内旋肋片发生碰撞,导致相互干扰,影响传热或冷气导出效果的情况发生,布局合理。

14、进一步优选为,所述交换器壳体对应冷却水区的左右两端分别径向设有冷却水入口、冷却水出口,采用冷水冷却,成本低,设计合理;所述热端汽体出口口径位于热交换芯管内径与冷端汽体出口口径之间,设计结构合理,保证内外层低高温分层气体流出互不错乱;所述冷汽导流管右端设有锥形内陷微孔板,结构合理,冷凝成汽液混合态的气体能通过锥形内陷微孔板更方便流出冷汽导流管,保证导出效果。

15、进一步优选为,所述步骤s2中,高温高压气体高速切向进入亚临界流旋涡热交换器内腔的速度不小于25m/s,才能保证产生涡流,从而径向产生温度梯度,形成内层低温低压气体、外层高温高压气体。

16、本发明的有益效果:

17、(1)相比于采用单级压缩系统很难获得高温位的供热能力导致低温位热能回收的应用价值和范围局受限,以及采用双极压缩系统压比增高导致制热效率低、对材料结构强度要求高等缺陷,本方案采用在低压比单级压缩系统框架下用亚临界流旋涡热交换器替代传统冷凝器,通过高温高压气体在亚临界流旋涡热交换器内腔形成高速涡旋流,部分高温气体能靠近临界温度从而呈现亚临界流状态,从而直接在低压比单级压缩系统中就能实现80℃~90℃的高温位热水;相比于原单级压缩系统中传统冷凝器的50℃以下的高温位热水明显供温能力更强盛。

18、(2)高压高温气体通过进气喷嘴水平切入汽体涡旋流区形成高速涡旋流,再在进入能量分离区后,内层的气体分子将动能传递给外层的气体分子,使得内层气体分子失去动能,振动频率降低,温度降低,而外层气体分子得到动能,振动频率加剧,温度上升,从而沿能量分离区中心轴,产生了径向能量转移和分离,内层为低温区,部分气体冷凝成低温低压汽液混合态,从冷端汽体出口排出;而外层为高温区,高速旋转接近临界温度的部分气体会呈现出亚临界流状态,通过热交换芯管将热量传递给冷却水区的冷却水后,冷凝后的低温高压汽液混合态再由热端汽体出口导出;结构环环相扣,设计精妙。

19、(3)亚临界流旋涡热交换器的热端汽体出口与膨胀阀对接,因为经过热量传递后冷凝的低温高压汽液混合态并不能直接进入经济器内,需要进行单独减压后变成低温低压汽液混合态才能跟冷端汽体出口的低温低压汽液混合态汇合,设计布设合理。

20、综上所述,具有供温能力更强、低压比、高温位热水、高制热能效比、设计布设合理等优点。

- 还没有人留言评论。精彩留言会获得点赞!