用于生产液态CO2的低温蒸馏方法和设备与流程

本发明涉及用于生产液态co2的低温蒸馏方法和设备。本发明尤其涉及一种用于分离混合物的方法,该混合物包含至少87mol%的co2和5%至11%的甲烷以及可能的比co2轻的其它杂质,例如氧气和氮气。这种组合物通常对应于来自生物气/沼气纯化单元的物流。

背景技术:

1、生物气/沼气是在无氧条件下有机物降解(厌氧发酵)过程(也称为甲烷化)中产生的气体。这可能是自然降解——因此在沼泽地或家庭垃圾填埋场观察到了这种现象——但生物气的产生也可能是废物在反应器的条件受到控制的、称为甲烷化器或消化器的、专用反应器中甲烷化,并且然后在类似于消化器的并且使得能推进甲烷化反应进一步进行的后消化器中甲烷化的结果。

2、生物质是指能通过这种甲烷化过程转化为能量的任何有机物质组,例如:处理厂污泥、粪肥/液体粪肥、农业残留物、食物垃圾等。

3、消化器,即专用于生物质甲烷化的反应器,是一个封闭的容器,其被加热或不被加热(在设定的温度下操作,该设定的温度在环境温度至55℃的范围内),并且其由生物质构成的内容物被连续或顺序搅拌。消化器中的条件是厌氧的,并且产生的生物气存在于消化器的顶部空间(气体顶部空间)中,并且在那里被提取。后消化器类似于消化器。

4、生物气由于其主要成分--甲烷和二氧化碳--而因此是一种强大的温室气体;与此同时,它也是一种可再生能源,在化石燃料日益稀缺的背景下,这种能源是值得重视的。

5、生物气主要包含甲烷(ch4)和二氧化碳(co2),其比例可根据生物气的获得方式以及根据底物而变化,但也可包含较小比例的水、氮、硫化氢(h2s)或氧,以及痕量形式的其它有机化合物,其中h2s在10ppmv至50,000ppmv的范围内。

6、取决于已经分解的有机物和所使用的技术,组分的比例不同,但是平均而言,基于干燥气体,生物气包含30%至75%的甲烷、15%至60%的co2、0%至15%的氮、0%至5%的氧和痕量化合物。

7、生物气以各种方式增加价值。经过温和处理后,它可以在靠近生产地点的地方增加价值,以供热、供电或两者兼而有之(热电联产);高二氧化碳含量降低了其热值,增加了压缩和运输的成本,并限制了提高其价值以用于附近用途的经济优势。

8、对生物气进行更深度的纯化可以使其得到更广泛的应用;特别地,生物气的深度纯化使得可以获得已经纯化到天然气规格的生物气,并且其可以替代天然气;如此纯化的生物气被称为“生物甲烷”。因此,生物甲烷补充了天然气资源,其可再生比例在该地区内生产;它可以和化石来源的天然气有完全相同的用途。它可以供给天然气网络或汽车加油站;它也可以被液化,以液化天然气(lng)等形式储存。

9、另一方面,生物气也主要由二氧化碳组成,其作为产品在各种各样的市场中的价值可以提高,例如碳酸饮料、温室和清洁。这种二氧化碳需要被液化,以便运输到它的使用。这种液化还可以达到所需的气体质量。

技术实现思路

1、要解决的问题:

2、纯化生物气以提供生物甲烷需要几个阶段。第一阶段在于压缩在大气压下生产和运输的生物气。这种压缩通常可以通过润滑的螺杆式压缩机获得。以下阶段旨在释放生物气中的腐蚀性组分,即硫化氢和挥发性有机化合物(vocs);通常使用的技术是变压吸附(psa)和活性炭捕集。随后是分离二氧化碳的阶段,目的是最终获得随后使用所需纯度的甲烷。为此,根据具体情况,采用了不同的技术;其中,当co2含量高时,膜技术特别有效;因此,它被用于分离来自植物或动物废物的填埋场或消化池的生物气中存在的co2。

3、虽然纯化生物气以提供生物甲烷的过程使得生物甲烷达到所需的质量成为可能,但根据用于从甲烷中分离二氧化碳/氮/氧的技术,通气口包含以不同比例进入纯化单元的不同气体。为了提高二氧化碳的价值,有必要将二氧化碳与来自通气口的剩余气态化合物分离。co2液化单元使得从剩余的甲烷/氮/氧气态化合物中分离二氧化碳成为可能。所用的过程是低温蒸馏,在锅炉生产液态二氧化碳,在塔顶生产含有剩余气态化合物的气体。这种载有甲烷的剩余的气态化合物被循环到纯化生物气的过程中。

4、为了在非常严格的市场(如食品工业)中提高二氧化碳的价值,必须确保二氧化碳的纯度,并且必须控制获得二氧化碳的过程。

5、从us 4 639 257中已知通过低温蒸馏气体混合物来生产液态co2。气体混合物在引入蒸馏塔之前被冷却,该蒸馏塔包含接触机构以确保向下的液体流和向上的气体流之间的良好接触。塔底被进料流(热能供应)煮沸,以便除去除co2以外的所有痕量化合物,同时塔顶被通过塔的制冷循环冷却(冷能供应),以便具有最佳的co2回收效率。

6、通过控制其他气体的含量,可以在塔底获得高质量的co2。因此,根据现有技术,必须分析在塔中不同高度处的气相和液相。本发明使得不进行这种分析成为可能。

7、根据本发明的一个主题,提供了一种用于在蒸馏塔中通过蒸馏来分离含有至少87mol%的co2和5mol%至11mol%的甲烷的进料气体以生产已纯化除去了甲烷的液态co2的方法,其中:

8、i.将压力在6barg至25barg的进料气体的气体流送到锅炉中以通过间接热交换来加热蒸馏塔的底部液体,所述底部液体在所述锅炉中气化并被送到所述蒸馏塔的底部中,并且所述气体流被冷却同时保持气态;

9、ii.使经冷却的气体流与来自所述蒸馏塔的顶部的顶部气体混合以形成气体混合物,并且借助于冷凝器将所述气体混合物冷却至小于等于-35℃的温度,以使所述气体混合物部分地冷凝,从而形成与送至所述冷凝器的所述气体混合物相比富含甲烷且贫含co2的富甲烷气体以及与送至所述冷凝器的所述气体混合物相比富含co2且贫含甲烷的富co2液体,所述冷凝器与所述蒸馏塔分离并且借助于闭合的制冷循环被冷却;

10、iii.将富含co2的液体送入所述蒸馏塔的顶部中以构成回流液体;以及

11、iv.将含有至少99mol%、优选至少99.5mol%、实际上甚至至少99.7mol%的co2的液体在所述蒸馏塔的底部作为最终产物提取,所述液体优选含有少于50ppm的甲烷。

12、根据其他可选的方面:

13、-该塔在14barg至16barg的压力下操作;

14、-所述闭合的制冷循环的制冷剂是处于超临界压力下的co2或液态co2;

15、-借助于所述冷凝器将所述气体混合物冷却到在-44℃至-46℃的范围内的温度;

16、-进料气体的气体流处于比塔底温度高2℃的温度下;

17、-气体混合物在冷凝器中冷却到优选比塔顶温度低至少4℃的温度;

18、-锅炉直接结合在塔的底部中;

19、-进料气体被压缩至co2液化而非其固化所需的压力,该co2液化而非其固化所需压力大于6barg并且优选大于15barg;

20、-压缩的进料气体通过残留水的冷凝而被干燥;

21、-纯化进料气体,以去除以少量存在的杂质,如硫化氢和/或至少一种挥发性有机化合物和/或油蒸气;

22、-通过用于吸收水的循环过程将经纯化的进料气体干燥至露点,该露点可选地为-50℃。

23、根据本发明的另一主题,提供了一种生物气分离方法,其包括生物气的纯化级,以便从生物气分离甲烷,从而生产包含至少87mol%的co2和5mol%至11mol%的甲烷的进料气体,并且其中进料气体如上所述被分离。

24、富含甲烷的气体可再循环到生物气的纯化级,以分离其所包含的甲烷。

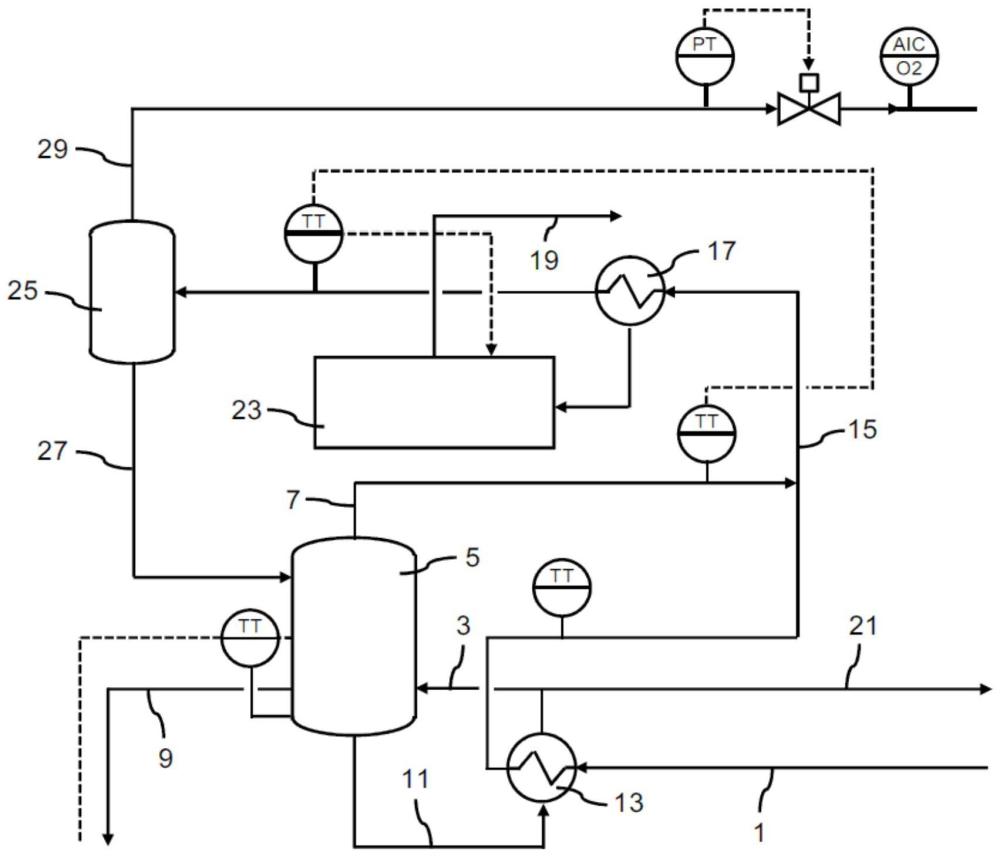

25、根据本发明的另一个主题,提供了一种用于通过蒸馏分离包含至少87mol%的co2和5mol%至11mol%的甲烷的混合物以生产被纯化除去了甲烷的液态co2的设备,该设备包括:具有底部锅炉的蒸馏塔;与蒸馏塔分离的冷凝器;用于将处于6barg至25barg的压力下的混合物的气体流送到锅炉中以通过间接热交换来加热来自所述蒸馏塔的底部液体的机构,所述底部液体在所述锅炉中气化并被送至所述蒸馏塔的底部中,并且所述气体流被冷却同时保持气态;用于将经冷却的气体流与来自所述蒸馏塔的顶部的顶部气体混合以形成气体混合物的机构;用于将所述气体混合物送到所述冷凝器以便借助于闭合的制冷循环将所述气体混合物冷却至小于等于-35℃的温度以使所述气体混合物部分地冷凝从而形成与送至所述冷凝器的混合物相比富含甲烷且贫含co2的气体和与送至所述冷凝器的混合物相比富含co2且贫含甲烷的液体的机构;用于将富含co2的液体送入所述蒸馏塔的顶部中以构成回流液体的机构;以及用于在所述蒸馏塔的底部处提取含有至少99mol%的co2的液体作为最终产物的机构。

26、本发明提出了一种用于确保液态co2质量的方法,而无论进料中co2、甲烷、氮和氧的组成如何。其原理是通过交换器使塔底液体沸腾,该交换器使得可以2°k的节省/收缩来冷却整个进料流,并在塔顶冷凝预冷却的进料物流和来自蒸馏塔顶部的气体的混合物。无论进料流中co2、甲烷、氮和氧的组成如何,整个流的冷却提供了比实现液体纯度所需更多的能量。为了保持co2的高效液化,塔的顶部气体也与进料物流一起冷凝。该方法使得能保持液态co2的质量,同时具有co2液化单元的良好效率。

27、通过蒸馏塔确保对液态co2质量的控制,其操作必须包括:

28、1/沸腾——通过将进料气体冷却到相对于塔底温度最好高出2℃的温度来提供热能,

29、2/冷凝——由所述进料和塔顶部气体的混合物提供冷能,所述混合物的温度最好比塔顶温度低至少4℃。

- 还没有人留言评论。精彩留言会获得点赞!