一种HyCO合成气深冷分离和氢液化集成系统的制作方法

本发明属于制冷与低温工程,具体涉及一种hyco合成气深冷分离和氢液化集成系统。

背景技术:

1、hyco合成气是氢气(hydrogen)和一氧化碳(co)的混合气。工业上,深冷分离是hyco合成气分离纯化最重要的手段,其原理是将混合气冷却至一定温度后在精馏塔内利用各组分沸点差异进行组分分离。在深冷分离过程中,原料气中氢气组分经历了冷却和复热过程,增加了热力学不可逆程度;另外,受制冷温度限制,精馏塔顶氢气纯度达不到氢液化原料气的要求。

2、现阶段,hyco深冷分离和氢液化通常是两个独立的工艺,分开建厂。以氢气为基准,hyco深冷分离的能耗在~0.7kwh/kg氢气,氢液化的能耗在~12kwh/kg液氢,两个工艺总的能耗较高,但实际上这两个工艺具备联合生产的内在需求和节能潜力。一方面,hyco制氢符合我国能源结构特征,制氢成本远低于电解水制氢,分离出的co用于下游合成工艺实现零碳排放;另一方面,从制冷角度看两个工艺具有较大的制冷温区重叠,优化hyco深冷分离工艺产生高纯度的低温氢气可直接作为氢液化的原料气,因此将两个工艺集成优化不仅可以简化工艺、减少设备,还可以解决hyco合成气深冷分离和氢液化生产高能耗的问题,具有广泛的应用前景。

3、然而,目前未见hyco合成气深冷分离和氢液化集成系统的研究,如何将两个工艺进行合理、高效地结合,同时满足co、液氢产品要求和降低集成系统的能耗,是hyco合成气深冷分离和氢液化集成系统设计亟需解决的重要问题。

技术实现思路

1、针对上述问题,本发明提供了一种hyco合成气深冷分离和氢液化集成系统,该系统将深冷分离过程中产生的高纯度低温氢气直接作为氢液化的原料气并采用氢克劳德循环制冷工艺,实现hyco合成气深冷分离和氢液化的高效集成,达到简化工艺、降低能耗、节省项目占地和设备投资的效果,以液氢为基准,整套集成系统的比能耗低于6.8kwh/kg液氢。

2、为实现上述效果,本发明所采用的具体技术方案如下:

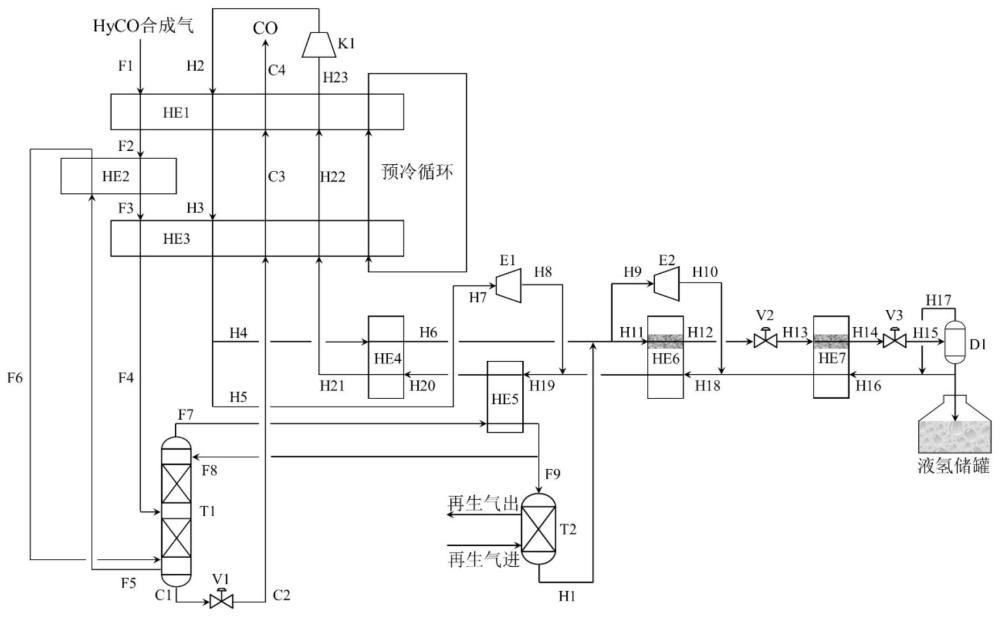

3、本发明提供一种hyco合成气深冷分离和氢液化集成系统,集成系统包括预冷单元、hyco分离单元、低温吸附单元、深冷单元和液化单元。预冷单元包括一级换热器、二级换热器、氢气压缩机组。hyco分离单元包括再沸器、精馏塔和冷凝器。低温吸附单元包括低温吸附系统。深冷单元包括三级换热器、四级换热器、一级氢膨胀机组和二级氢膨胀机组。液化单元包括五级换热器、氢分离罐和液氢储罐。

4、来自上游净化的hyco合成气进入预冷单元,在预冷单元预冷后进入hyco分离单元中的精馏塔进行分离,得到一氧化碳产品气和氢气。氢气经过低温吸附单元纯化后进入深冷单元。深冷单元中分离得到的低温氢气一部分为预冷单元提供冷量,另一部分进入液化单元制备液氢。

5、作为优选,来自上游净化的hyco合成气通过第一管道与一级换热器的第一热侧进口连接。一级换热器的第一热侧出口通过第二管道与再沸器的热侧进口连接。再沸器的热侧出口通过第三管道与二级换热器的第一热侧进口连接。一级换热器和二级换热器之间还设有预冷循环。

6、二级换热器的第一热侧出口通过第四管道与精馏塔的中部进口连接。精馏塔底部设有第一液体出口和第二液体出口。精馏塔底部的第一液体出口依次通过第五管道、再沸器的冷侧进口、再沸器的冷侧出口和第六管道后回到精馏塔底部。精馏塔底部的第二液体出口依次通过一氧化碳第一管道和一氧化碳第二管道与二级换热器的一氧化碳进口连接。二级换热器的一氧化碳出口通过一氧化碳第三管道与一级换热器的一氧化碳进口连接。一级换热器的一氧化碳出口通过一氧化碳第四管道将一氧化碳产品气接出。

7、精馏塔顶部设有气体出口,通过第七管道与冷凝器的气体进口连接。冷凝器的液体出口通过第八管道与精馏塔顶部连接。冷凝器的气体出口通过第九管道与低温吸附系统的进口连接。低温吸附系统的氢气出口与氢第一管道的进口连接。

8、一级换热器的第二热侧进口通过氢第二管道与氢气压缩机组的出口连接。一级换热器的第二热侧出口通过氢第三管道与二级换热器的第二热侧出口连接。二级换热器的第二热侧出口设置两条支路,一条支路通过氢第四管道与三级换热器的热侧进口连接,另一条支路通过氢第五管道与一级氢膨胀机组的进口连接。一级氢膨胀机组的出口与氢第八管道的进口连接。

9、三级换热器的热侧出口与氢第六管道的进口连接。氢第六管道的出口和氢第一管道的出口汇合至氢第十一管道的进口。氢第十一管道的出口设置两条支路,一条支路通过氢第九管道与二级氢膨胀机组的进口连接,另一条支路与四级换热器的热侧进口连接。二级氢膨胀机组的出口与氢第十管道的进口连接。

10、四级换热器的热侧出口依次通过氢第十二管道和氢第十三管道后与五级换热器的热侧进口连接。五级换热器的热侧出口依次通过氢第十四管道和氢第十五管道后与氢分离罐的入口连接。氢分离罐顶部设有气体出口,底部设有第一液体出口和第二液体出口。氢分离罐顶部的气体出口与氢第十七管道的进口连接,氢分离罐底部的第一液体出口与氢第十六管道的进口连接。氢第十七管道的出口与氢第十六管道汇合后与五级换热器的冷侧进口连接。氢分离罐底部的第二液体出口与液氢储罐连接。

11、五级换热器的冷侧出口与氢第十八管道的进口连接。氢第十管道的出口与氢第十八管道汇合后,与四级换热器的冷侧进口连接。四级换热器的冷侧出口与氢第十九管道的进口连接。氢第八管道的出口与氢第十九管道汇合后,与冷凝器的冷侧进口连接。冷凝器的冷侧出口通过氢第二十管道与三级换热器的冷侧进口连接。三级换热器的冷侧出口通过氢第二十一管道与二级换热器的第一冷侧进口连接。二级换热器的第一冷侧出口通过第二十二管道与一级换热器的第一冷侧进口连接。一级换热器的第一冷侧出口通过第二十三管道与氢气压缩机组的进口连接,氢气压缩机组的出口通过氢第二管道与一级换热器的第二热侧进口连接,构成氢克劳德循环。

12、进一步的,上述一氧化碳第一管道和一氧化碳第二管道之间设有一氧化碳节流阀。

13、进一步的,上述氢第十二管道和氢第十三管道之间设有一级氢节流阀。

14、进一步的,上述氢第十四管道和氢第十五管道之间设有二级氢节流阀。

15、进一步的,上述预冷循环采用液氮制冷、氮循环制冷或混合冷剂制冷技术。

16、进一步的,上述一级换热器、再沸器、二级换热器、三级换热器、冷凝器、四级换热器和五级换热器均为铝制板翅式换热器,其中四级换热器和五级换热器产品通道中根据制冷温区装填对应催化性能的正仲氢转化催化剂。

17、进一步的,上述低温吸附系统为变温吸附,吸附塔中装填用于去除冷却过程易冻结杂质的分子筛或活性炭。

18、进一步的,上述一级换热器、再沸器和二级换热器设置在常温冷箱中。精馏塔、低温吸附系统、三级换热器、一级氢膨胀机组、冷凝器、二级氢膨胀机组、四级换热器、五级换热器和氢分离罐设置在真空冷箱中。

19、本发明相对于现有技术而言,具有以下有益效果:

20、(1)本发明提供的集成系统通过优化设计,将hyco深冷分离过程中产生的高纯度低温氢气直接作为氢液化的原料气,并采用单压氢克劳德循环制冷工艺,降低了两个独立系统的热力学不可逆程度。

21、(2)本发明提供的集成系统中制冷剂来自hyco合成气分离出的氢气,氢/氢换热工艺简单,换热温差小,大大提高了换热效率。

22、(3)本发明提供的集成系统将hyco合成气深冷分离工艺和氢液化工艺高度耦合,减少了冷箱数量,该集成系统结构紧凑、设备精简,节省了项目初始投资以及项目占地。

23、(4)根据实验可得,本发明提供的集成系统能实现hyco合成气分离的同时生产仲氢含量不低于98%的液氢,适用于50~100吨液氢/天规模,系统比能耗不超过6.8kwh/kg液氢,比两个独立工艺总能耗降低了近一半,解决了hyco深冷分离和氢液化能耗高的问题,大幅降低co和液氢联合生产成本。

- 还没有人留言评论。精彩留言会获得点赞!