一种废旧锂离子电池的拆解分离方法与流程

[0001]

本发明涉及一种废旧锂离子电池的回收处理工艺,特别是废旧锂离子电池的拆解分离方法。

背景技术:

[0002]

在废旧锂离子动力电池回收综合利用领域中,废旧锂离子电池的拆解一般采用的方案是:退役锂离子电池—编码登记—拆除外壳—放电—粉碎—烘干—筛分。

[0003]

如新材产业 (no.092017,p43-46,朱国才, 何向明,清华大学核能与新能源研究院,废旧锂离子动力电池的拆解及梯次利用)公开的技术为:“目前已经有成熟的拆解技术,主要采用破碎分选的方法进行拆解,其工艺流程依次为放电、高温热解、机械破碎、粒径分选、密度分选等”。

[0004]

又如公开号为cn201510823758.

×

(20151124)高压液体切割系统及其用途、废旧锂离子电池的拆解方法发明专利说明书第[0047],公开的技术:步骤1:对所述废旧锂离子电池进行放电处理,使其到达指定的电压范围,得到待切割的废旧锂离子电池。

[0005]

再如公开号cn202010294915.3(20200415)公开的技术为:一种回收废旧锂离子电池的方法,包括以下步骤:步骤一,浸泡放电:将废旧锂离子电池置于稀盐水中浸泡7~14天,且每天搅拌一次;步骤二,拆解:将浸泡放电后的废旧锂离子电池在低温下烘干,然后拆解,分离外壳,获得废旧锂离子电池的卷芯;步骤三,活性物质分离:将步骤二获得的卷芯置于密闭的反应容器中,通入适量的有机溶剂,并进行搅拌及低温加热,使活性物质从集流体上剥离,然后进行物理分选,获得铜箔、铝箔及隔膜,固液分离后获得正负极粉体材料,分离后的有机溶剂体系经处理后循环利用;步骤四,干燥、粉碎:将步骤三获得的正负极粉体材料经低温干燥后进行破碎,获得浸出用原材料;步骤五,浸出:采用酸浸的方法,加入浸出剂,将步骤四获得的原材料中的金属元素浸出至液相中,经固液分离后获得碳负极粉与含金属元素的浸出液,其中,碳负极粉经烧结制备成锂离子电池用负极材料;步骤六,沉淀:步骤五的浸出液经净化、除杂后,调整浸出液中过渡金属元素的比例和过渡金属离子浓度,加入沉淀剂与络合剂,得到锂离子电池正极材料用前驱体;步骤七,初步蒸氨:将步骤六的废水进行初步蒸氨浓缩,得到的氨水输送至步骤六循环使用;步骤八,电解:初步蒸氨浓缩后的废水,经膜电解生成酸与碱,得到的酸输送至步骤五循环使用,得到的碱输送至步骤六循环使用。

[0006]

以上现有技术,在拆解前都需要进行放电。采用电阻法放电无法实现大规模生产,湿法放电时间太长,且残余电压都在2.5v左右,粉碎前由于放电带有一定量的水分,还需要烘干,才能粉碎,烘干时还有发生铝热反应的可能,一但发生铝热反应,就有火灾危险;即便是粉碎后,也还存在拆解后各组成部分的分离及各个因素的收得率问题;粉碎后的物料太粗或太细,都有各组分分离不彻底的问题:机械筛分不能充分分开同一粒度的各个组分,存在铝中含铜,铜中含铝和正负极材料混在铜和铝中,使得各组分的收得率降低,也影响各组分的质量。

技术实现要素:

[0007]

本发明的目的在于解决现有技术所存的在拆解过程中必须放电、必须干燥,以及拆解存在火灾危险和分离不彻底的技术的难题,公开一种无需放电和干燥,能使各组分分离彻底的废旧锂离子电池的拆解分离方法。

[0008]

本发明的技术解决方案是:一种废旧锂离子电池的拆解分离方法,其特殊之处在于:废旧锂离子电池经去除外壳后的电池包或电芯,无需放电,直接带水带电撕裂,然后进行第一次湿法筛分,在回收电解液和磁选除铁后无需干燥,直接湿法脱胶,接着第二次湿法筛分后,再进行第一次带水粉碎、第三次湿法筛分和第二次带水粉碎,最后跳汰分离得到铜粉、铝粉、正负极材料、塑料粉和隔膜纸浆。

[0009]

进一步地,所述无需放电:是指电芯或电池包所带的电压在36伏特以内,无需通过物理和化学手段使之下降或消失。

[0010]

进一步地,所述直接带水带电撕裂:拆壳后的废旧锂离子电池包或电芯无需放电,在质量比为1-10倍,优选2-9倍,3-8倍,4-7倍,5-6倍水的保护下,或者直接在喷水条件下放入对辊撕裂机中进行带电撕裂,撕裂成小于15

×

15mm的碎片。这种碎片是粘附有正负极材料的铜箔、铝箔、铁片、塑料片、隔膜纸片等与水的混合物。

[0011]

进一步地,在所述第一次湿法筛分:撕裂后的混合物碎片在水的推动下,通过150目筛网的滚筒筛,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为粘附有正负极材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0012]

进一步地,所述电解液收集:对所述湿法筛分的筛下物进行油水分离,轻液为电解液,重液和沉淀为水和粗正负极材料1,用板框压滤机分离后,滤饼为粗正负极材料1,滤液返回本工段作为撕裂用水。电解液用密闭的铁桶承装,放置于仓库中存放,作为废电解液送有资质的单位处理。

[0013]

进一步地,所述磁选除铁:对所述湿法筛分的筛上物,通过两段磁选,将电池包和电芯撕裂后的铁片选出,包装入库;两段磁选的目的是第一段磁选中被铁片夹带的其他非磁性物在转换到第二段磁选时在水的作用下发生位移,非磁性物自动脱离夹带与铁片分离。

[0014]

进一步地,所述的湿法脱胶:是将电池撕裂后的碎片,在脱胶桶内用脱胶剂浸泡和搅拌一定时间,使正负极材料与铜箔、铝箔脱离或其粘胶失效,使之容易剥离。

[0015]

更进一步地,所述湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,进入脱胶桶,加入一定浓度的脱胶剂浸泡和搅拌一定时间,使正负极材料与铜箔、铝箔脱离或正负极胶片起泡,脱胶。

[0016]

更进一步地,所述的脱胶剂为有机溶剂,如丙酮、四氢呋喃、n-二甲基乙酰胺、二甲基亚砜中的一种或多种的混合物。

[0017]

更进一步地,所述的脱胶剂为有机溶剂为四氢呋喃。

[0018]

更进一步地,所述湿法脱胶步骤中的一定浓度为体积比1-20%,优选5-15%,10%。

[0019]

更进一步地,在湿法脱胶步骤中的所述浸泡和搅拌一定时间,时间为5-60分钟,优选10-50分钟,20-40分钟,30分钟,搅拌速度为15-60转/分钟,优选20-55转/分钟,25-50转/分钟,35-45转/分钟。

[0020]

进一步地,所述第二次湿法筛分,对湿法脱胶后的物料通过150目筛网的滚筒筛,

筛下物为溶胶液和脱离出的正负极材料,通过板框压滤机压滤后,滤饼为粗正负极材料3;滤液为含有脱胶剂的水,返回补加一定量脱胶剂循环使用,筛上物是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入一次粉碎、筛分。

[0021]

进一步地,所述第一次带水粉碎:将第二次湿法筛分后的筛上物,加质量比为3-5倍水,优选4倍,粉碎到200目以下。

[0022]

进一步地,所述第三次湿法筛分,将第一次带水粉碎后的物料通过150目筛网的滚筒筛,筛下物是正负极材料和水,通过板框压滤机压滤,滤饼为粗正负极材料2;滤液为水返回本工段的粉碎、筛分工序,循环使用;筛上物是铜粉、铝粉和塑料粉、隔膜纸桨、正负极材料粉等。

[0023]

进一步地,所述第二次带水粉碎,是将第三次湿法筛分后的筛上物继续再加水粉碎到200目以下。

[0024]

进一步地,所述跳汰分离,是将第二次带水粉碎后的筛上物,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,一齐进入选矿跳汰机,进行带水跳汰重选,分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜制浆分别通过板框压滤机压滤,滤饼为分别为正负极材料与塑料粉末、隔膜纸浆,包装入库,滤液为水,返回本工段的粉碎工序作为添加水,循环使用。

[0025]

本发明由于采取了以上技术方案,在废旧锂离子电池拆解过程中,无需放电和干燥,能使各组分分离彻底,解决了现有技术所存的在拆解过程中必须放电、必须干燥,以及拆解存在火灾危险和分离不彻底的技术的难题。

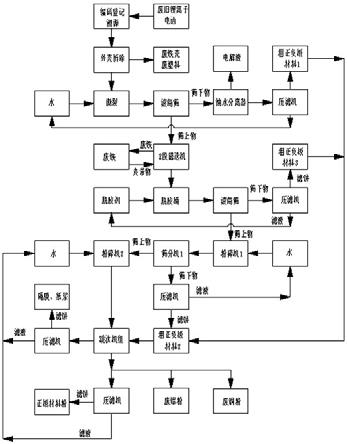

附图说明

[0026]

图1为本发明工艺流程图。

具体实施方式

[0027]

为了更清楚地理解本发明,下面结合附图1用具体实施例对本发明作进一步的说明。

[0028]

实施方式1:一种废旧锂离子电池的拆解分离方法,废旧锂离子电池经去除外壳后的电池包或电芯,无需放电,直接带水带电撕裂,然后进行第一次湿法筛分,在回收电解液和磁选除铁后无需干燥,直接湿法脱胶,接着第二次湿法筛分后,再进行第一次带水粉碎、第三次湿法筛分和第二次带水粉碎,最后跳汰分离得到铜粉、铝粉、正负极材料、塑料粉和隔膜纸浆。

[0029]

所述无需放电:是指电芯或电池包所带的电压在36伏特以内,无需通过物理和化学手段使之下降或消失。也就是说现有技术需要放电才能拆解的电池,本发明无需放电就能直接拆解。

[0030]

所述直接带水带电撕裂:拆壳后的废旧锂离子电池包或电芯无需放电,直接在喷水条件下放入对辊撕裂机中进行带电撕裂,撕裂成小于15

×

15mm的碎片。这种碎片是粘附有正负极材料的铜箔、铝箔、铁片、塑料片、隔膜纸片等与水的混合物。

[0031]

在所述第一次湿法筛分:撕裂后的混合物碎片在水的推动下,通过150目筛片的滚筒筛,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为含有正负极

材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0032]

所述电解液收集:对所述湿法筛分的筛下物进行油水分离,轻液为电解液,重液和沉淀为水和粗正负极材料1,用板框压滤机分离后,滤饼为粗正负极材料1,滤液返回本工段作为撕裂用水。电解液用密闭的铁桶承装,放置于仓库中存放,作为废电解液送有资质的单位处理。

[0033]

所述磁选除铁:对所述湿法筛分的筛上物,通过两段磁选,将电池包和电芯撕裂后的铁片选出,包装入库;两段磁选的目的是第一段磁选中被铁片夹带的其他非磁性物在转换到第二段磁选时,在水的作用下发生位移,非磁性物自动脱离夹带与铁片分离。

[0034]

所述的湿法脱胶:是将电池撕裂后的碎片,在脱胶桶内用脱胶剂浸泡和搅拌一定时间,使正负极材料与铜箔、铝箔脱离或其粘胶失效,使之容易剥离。

[0035]

更进一步地,所述湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,进入脱胶桶,加入一定浓度的脱胶剂浸泡和搅拌一定时间,使正负极材料与铜箔、铝箔脱离或正负极胶片起泡,脱胶。

[0036]

所述的脱胶剂为有机溶剂,为丙酮、四氢呋喃、n-二甲基乙酰胺、二甲基亚砜中的一种或多种的混合物,最佳为四氢呋喃。

[0037]

所述湿法脱胶步骤中的一定浓度为体积比1%-20%,优选5-15%,10%。

[0038]

在湿法脱胶步骤中的所述浸泡和搅拌一定时间,时间为5-60分钟,优选10-50分钟,20-40分钟,30分钟,搅拌速度为15-60转/分钟,优选20-55转/分钟,25-50转/分钟,35-45转/分钟。

[0039]

所述第二次湿法筛分,对湿法脱胶后的物料过150目筛网的滚筒筛,筛下物为溶胶液和脱离出的正负极材料,通过板框压滤机压滤后,滤饼为粗正负极材料3;滤液为含有脱胶剂的水,返回补加一定量脱胶剂循环使用,筛上物是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入一次粉碎、筛分。

[0040]

所述第一次带水粉碎:将第二次湿法筛分后的筛上物,按质量比加3-5倍水,粉碎到200目以下。

[0041]

所述第三次湿法筛分,将第一次带水粉碎后的物料过150目筛网的滚筒筛,筛下物是正负极材料和水,通过板框压滤机压滤,滤饼为粗正负极材料2;滤液为水返回本工段的粉碎、筛分工序,循环使用;筛上物是铜粉、铝粉和塑料粉、隔膜纸桨、正负极材料粉等。

[0042]

所述第二次带水粉碎,是将第三次湿法筛分后的筛上物继续再加水粉碎到200目以下。

[0043]

所述跳汰分离,是将第二次带水粉碎后的筛上物,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,一齐进入选矿跳汰机,进行带水跳汰重选,分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜制浆分别通过板框压滤机压滤,滤饼为分别为正负极材料与塑料粉末、隔膜纸浆,包装入库,滤液为水,返回本工段的粉碎工序作为添加水,循环使用。

[0044]

实施例1:一种废旧锂离子电池的拆解分离方法,采取如下步骤:a.编码登记:将回收的废旧锂离子电池进行编码登记;b. 拆除外壳:将电池编号为h-52201的电池去除外壳,取出7个电池包其中的一个,称量为1958.0g;

c.带水带电撕裂:无需放电,直接放置于水中将其淹没,用刀片将其划破,并划成小于15

×

15mm的碎片。

[0045]

d.带水筛分:撕裂后的混合物碎片用150目筛片,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为含有正负极材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0046]

e.电解液收集:步骤d中的湿法筛分的筛下物,通过分液漏斗进行油水分离,轻液为电解液,量筒量得体积为 120 ml,重液和沉淀为水和粗正负极材料1,用抽滤机分离,烘干后的干粉为47.46g。

[0047]

f.磁选除铁:步骤d中的湿法筛分的滚筒筛筛上物,用磁铁,选出碎片混合物中的铁,为0.0g。

[0048]

g.湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,放入5000ml烧杯中,加入3000ml,加入四氢呋喃150ml,搅拌30分钟,看到有明显的正极材料从铝箔上脱落,并有明显的正极材料起泡现象。用150目筛片进行第二次湿法筛分,筛下物为溶胶液和脱离出的正负极材料,用抽滤机抽滤后,滤饼为粗正负极材料3,称重为324.25g,(含水41.4%)筛上物是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入带水粉碎操作。

[0049]

h.带水粉碎和筛分:在步骤g中的第二次湿法筛分后,将粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物 2060.2g(含水21%),加水 10kg,在粉碎机中粉碎到200目以下,再用一个150目筛片的进行第三次湿法筛分,筛下物是正负极材料和水,用抽滤机压滤,滤饼为粗正负极材料2,称重为536.91g(含水38.5%),筛上物1944.2g,继续加水10kg,粉碎到200目,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,用震动跳汰机进行分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜纸浆分别通过抽滤机抽滤,滤饼干燥后为分别为铜粉228.60g、铝粉428.44、正负极材料943.10g和塑料粉末、隔膜制浆251.40g。

[0050]

实施例2:一种废旧锂离子电池的拆解分离方法,采取如下步骤:a.编码登记:将回收的废旧锂离子电池进行编码登记;b.带电撕裂:将编号为h-52187的废旧锂离子电池去除外壳,取出全部的7个电池包,称量为13867g,放置于水中将其淹没,用滚刀机将其撕裂并划成小于15

×

15mm的碎片。

[0051]

c.带水筛分:撕裂后的混合物碎片在流水的推动下,用150目筛片,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为含有正负极材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0052]

d.电解液收集:步骤

②

湿法筛分的筛下物,通过油水分离器进行油水分离,轻液为电解液,量筒量得体积为 835 ml,重液和沉淀为水和粗正负极材料1,用抽滤机分离烘干后的干粉为355.1g。

[0053]

e.磁选除铁:步骤

②

湿法筛分的滚筒筛筛上物,用磁铁,选出碎片混合物中的铁,为0.0g。

[0054]

f.湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,放入0.1m

3

反应桶内,加水0.5m

3

、四氢呋喃和n-二甲基乙酰胺各12.5kg,搅拌10分钟,看到明显的正极材料表面有起泡现象。用150目筛片进行第二次湿法

筛分,筛下物为溶胶液和脱离出的正负极材料,用抽滤机抽滤后,滤饼为粗正负极材料3,称重为1075.3g,筛上物含水率38.1%,是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入带水粉碎操作。

[0055]

g.带水粉碎、筛分:在湿法脱胶步骤的第二次湿法筛分后,将粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物 21150g(含水15%),加水 10kg,在粉碎机中粉碎到200目以下,再用一个150目筛片的进行湿法筛分,筛下物是正负极材料和水,用抽滤机压滤,滤饼为粗正负极材料2,称重为2701.8g(含水32.6%),筛上物 15840.1g(含水15%),继续再加水10kg,粉碎到200目,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,用震动跳汰机进行分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜纸浆分别通过抽滤机抽滤,分选物干燥后分别为铜粉1596.3g,铝粉2993.5g,正负极材料6580.4g和塑料粉末、隔膜制浆1861.5g,实施例3: 一种废旧锂离子电池的拆解分离方法,采取如下步骤:a.编码登记:将回收的废旧锂离子电池进行编码登记;b.带电撕裂:将编号为h-50321、h-57106的废旧锂离子电池,称量为68.6kg,连同外壳放置于水中将其淹没,用对辊机将其撕裂并划成小于15

×

15mm的碎片。

[0056]

c.带水筛分:撕裂后的混合物碎片在流水的推动下,用150目筛片,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为含有正负极材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0057]

d.电解液收集:步骤

②

湿法筛分的筛下物,通过油水分离器进行油水分离,轻液为电解液,量筒量得体积为 1600 ml,重液和沉淀为水和粗正负极材料1,用抽滤机分离烘干后的干粉为710.4g。

[0058]

e.磁选除铁:步骤

②

湿法筛分的滚筒筛筛上物,用磁铁,选出碎片混合物中的铁,废铁片重量为41.88kg。

[0059]

f.湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,放入0.2m

3

反应桶内,加入0.15m

3

,加入四氢呋喃0.01m

3

,搅拌30分钟,看到明显的正极材料表面有起泡现象。用150目筛片进行第二次湿法筛分,筛下物为溶胶液和脱离出的正负极材料,用抽滤机抽滤后,滤饼为粗正负极材料3,称重为2112.3g,筛上物含水率35.4%,是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入带水粉碎操作。

[0060]

g.带水粉碎、筛分:将湿法脱胶步骤中的第二次湿法筛分后,粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物(含水14.1%) 40915.4g,加水 10kg,在粉碎机中粉碎到200目以下,再用一个150目筛片的进行湿法筛分,筛下物是正负极材料和水,用抽滤机压滤,滤饼为粗正负极材料2,称重为 8287.6g(含水31.5%),筛上物继续再加水10kg,粉碎到200目,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,用震动跳汰机进行分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜纸浆分别通过抽滤机抽滤,滤饼干燥后分别为铜粉3192.8g,铝粉6008.1g,正负极材料13155.4g和塑料粉末、隔膜制浆3720.9g,实施例4: 一种废旧锂离子电池的拆解分离方法,采取如下步骤:a.编码登记:将回收的废旧锂离子电池进行编码登记;

b.带电撕裂:将型号为18650的废旧锂离子电池,称量为20kg,放置于水中将其淹没,用对辊机将其撕裂并划成15

×

15mm的碎片。

[0061]

c.带水筛分:撕裂后的混合物碎片在流水的推动下,用150目筛片,进行湿法筛分,筛下为水、电解液、撕裂过程中脱落的正负极材料;筛上为含有正负极材料的铜箔、铝箔、铁壳、塑料外壳、隔膜纸等的碎片混合物。

[0062]

d.电解液收集:将步骤c带水筛分的筛下物,通过油水分离器进行油水分离,轻液为电解液,量筒量得体积为 1150m l,重液和沉淀为水和粗正负极材料1,用抽滤机分离烘干后的干粉为325.1g。

[0063]

e.磁选除铁:将步骤c带水筛分的滚筒筛筛上物,用磁铁,选出碎片混合物中的铁,废铁片重量为4792.1g。

[0064]

f.湿法脱胶:通过磁选后除去铁的物料是粘有正负极材料的铜箔、铝箔、以及塑料、隔膜纸等的碎片混合物,放入0.2m

3

反应桶内,加入0.15m

3

,加入四氢呋喃0.01m

3

,搅拌15分钟,看到明显的正极材料表面有起泡现象。用150目筛片进行第二次湿法筛分,筛下物为溶胶液和脱离出的正负极材料,用抽滤机抽滤后,滤饼为粗正负极材料3,称重为1425.8g,筛上物(含水32.7%)是粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物,进入带水粉碎操作。

[0065]

g.带水粉碎、筛分:将步骤

⑤

第二次湿法筛分后,粘附有正负极材料的铜箔、铝箔和塑料、隔膜纸等的碎片混合物14833.3g(含水16.2%),加水10kg,在粉碎机中粉碎到200目以下,再用一个150目筛片的进行湿法筛分,筛下物是正负极材料和水,用抽滤机压滤,滤饼为粗正负极材料2,称重为 4028.7g(含水25.65%),筛上物继续再加水粉碎到200目,连同粗正负极材料1、粗正负极材料2、粗正负极材料3,用震动跳汰机进行分选出铜粉、铝粉、正负极材料、塑料粉末和隔膜制浆,正负极材料与塑料粉末、隔膜纸浆分别通过抽滤机抽滤,滤饼干燥后,分别为铜粉1612.4g,铝粉3004.9g,正负极材料6412.1g和塑料粉末、隔膜制浆4172.6g。

[0066]

本发明实施例采用的对辊机、滚筒筛均匀河南郑矿机器有限公司生产的市场产品,对辊机型号为2pg0425型,滚筒筛型号为gts-0608型。

[0067]

表1本发明拆解组分检测数据表

[0068]

表2本发明实例4各组分成分检测数据表

[0069]

以上所述,仅为本发明的说明实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,做出的若干改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明精神和范围的情况下,利用以上所揭示的技术内容做出的些许更改、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所做的任何等同变化的更改、修饰与演变,均仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1