一种投入式超声波清洗系统的制作方法

[0001]

本发明涉及清洗设备技术领域,特别是涉及一种包括污水处理系统的投入式震板式超声波清洗系统。

背景技术:

[0002]

超声波清洗是通过超声波换能器转成高频机械振荡(超声波)而传播到介质(清洗液)中,超声波在清洗液中的辐射,使液体震动而产生数以万计的微小气泡,这些气泡在超声波纵向传播形成的负压区产生,生长,而在正压区迅速闭合,在这种被称为空化效应的过程中,微小气泡闭合时可产生超过1000个大气压的瞬间高压。连续不断产生的瞬间高压,就像一连串小炸弹一样不断冲击物件,使物体表面及缝隙中的污垢迅速剥落,从而达到清洗物体的目的。如再向清洗液中加入清洗剂,在超声波的震荡作用与化学反应结合下,能迅速把工件(散热器)内外的油污及灰尘彻底清洗干净。

[0003]

超声波清洗具有诸多优点,例如,超声波清洗机对形状和结构复杂的工件尤为4适用;不管工件形状多么复杂,将其放入清洗液内,只要是能接触到液体的地方,超声波清洗作用都能到达。超声波清洗机对于手工及其它清洗方式不能完全有效地进行清洗的工件,具有显著的清洗效果,可彻底地达到清洗要求、清除复杂工件死角处污渍。基于上述优点,超声波清洗设备被广泛采用。

[0004]

但是,现有技术中用于工业生产的超声波清洗设备普遍存在清洗槽尺寸小,一次性处理的工件量有限,同时对于长度达到五米的工件基本不能进行清洗。盲目的扩大清洗槽的尺寸,又会造成局部清洗效果不理想的问题。另外,现有技术中的超声清洗设备产生的废液处理始终困扰着广大用户,由于产生的废液无法及时有效进行处理,极大的制约了超声波清洗的应用推广。

技术实现要素:

[0005]

本发明提供了一种投入式超声波清洗系统。

[0006]

本发明提供了如下方案:一种投入式超声波清洗系统,包括:清洗单元,所述清洗单元包括清洗槽、尺寸及功率均相同的多块超声波震板以及多个超声波发生器;多块所述超声波震板成组沿所述清洗槽轴向呈一定间隔布置,每组包括位于所述清洗槽的左右两侧壁对称设置的复数个超声波震板以及位于所述清洗槽的底部的至少一块超声波震板;多个所述超声波发生器一一对应的与多个所述超声波震板电连接;污水处理单元,所述污水处理单元与所述清洗槽的排污口、溢流口以及进水口相连,所述污水处理单元用于将接收到由所述排污口以及溢流口供应的所述清洗槽内的污水进行净化处理,以便作为二次清洗用水经由所述进水口返回至所述清洗槽内。

[0007]

优选地:所述清洗槽沿其轴向形成相连的多个部分,相邻两部分之间位于两侧壁分别形成有相对的凹槽,所述凹槽用于插接可拆卸挡板;所述挡板与所述凹槽连接后用于

将相邻两部分进行阻隔以便使每部分形成独立的槽体。

[0008]

优选地:所述清洗槽的每个部分分别形成有独立的排污口、溢流口以及进水口,所述清洗槽的底部形成有沿其轴向延伸的排污槽,所述排污槽与各部分包含的所述排污口相通。

[0009]

优选地:所述清洗槽内形成有底部震板保护框架,所述底部震板保护框架的最小承重重量为30吨;所述清洗槽内形成有蒸汽加热管、温度传感器以及温控器,所述温控器用于根据所述温度传感器获取到的清洗槽内的液体的温度值控制所述蒸汽加热管的蒸汽阀的启停。

[0010]

优选地:所述超声波震板包括震盒以及位于所述震盒内的多只超声波换能器,多只所述超声波换能器均采用镙钉焊接及胶粘接方式与所述震盒固定相连;所述超声波换能器具有喇叭型复合阵子结构,所述超声波换能器包括前、后金属盖板、压电陶瓷晶片、预应力螺杆、电极片以及绝缘套管。

[0011]

优选地:所述超声波发生器包括它激式电路;所述它激式电路包括整流器、纹波电压产生电路、振荡电路以及输出电路,所述纹波电压产生电路用于向所述振荡电路输出波动电压以便所述振荡电路的输出频率始终处于预先根据所述超声波换能器的标准温度以及标准负载下的谐振频率所确定的频率范围内。

[0012]

优选地:所述整流器的阳极与交流电源的第一端相连,所述整流器的阴极与第一电阻器相连,第一电容与所述交流电源的第二端相连;齐纳二极管的阴极、第二电阻器以及第一npn晶体管的集电极连接到所述第一电阻器与所述第一电容器的连接点;所述第二电阻器的另一端连接到所述第一npn晶体管的底座与第三电阻器的连接点,所述第一npn晶体管的发射端连接有第二电容,所述齐纳二极管的阳极、所述第三电阻器以及所述第二电容均连接到所述交流电源的第二端;所述第一npn晶体管与所述第二电容之间的连接点连接至振荡器的电源端子,所述振荡器的输入端通过第三电容与所述交流电源的第二端相连;所述振荡器的输入端子与输出端子之间连接有可变电阻器以及第四电阻器;所述振荡器的输出端子连接有第五电阻器,所述第五电阻器与第二npn晶体管的基座相连,所述第五电阻器与所述第二npn晶体管之间的连接线通过第六电阻器连接至所述交流电源的第一端,所述第二npn晶体管的集电极连接有第六电阻器、第三npn晶体管以及所述第四npn晶体管,所述第六电阻与所述第三npn晶体管的集电极均与所述第一npn晶体管的集电极相连;所述第三npn晶体管的发射端与所述第四npn晶体管的发射端相连,所述第三npn晶体管与所述第四npn晶体管相连的线路上连接有场效应晶体管,所述场效应晶体管分别与所述交流电源的第二端以及变压器的一级绕组的一端相连,所述变压器的一级绕组的另一端与所述整流器的阴极相连;所述变压器的二级绕组用于实现与所述超声波换能器相连。

[0013]

优选地:所述污水处理单元包括除油机构、加药沉淀机构、泥浆脱水机构以及循环水储存机构,所述除油机构与所述清洗槽的排污口以及溢流口相连,所述循环水储存机构与所述清洗槽的进水口相连。

[0014]

优选地:所述除油机构包括箱体、进液管以及出液管,所述箱体的内部由第一隔板以及第二隔板分隔形成第一腔体、第二腔体以及第三腔体;所述第一隔板与所述箱体的顶板相连以便使所述第一腔体与所述第二腔体经由所述第一隔板的底部导通,所述第二隔板与所述箱体的底板相连以便使所述第二腔体与所述第三腔体经由所述第二隔板的顶部导

通;所述进液管的一端用于与所述清洗槽的排污口以及溢流口相连,所述进液管的另一端经由箱体的顶板延伸至所述第一腔体内;所述出液管的一端用于实现与所述加药沉淀机构相连,所述出液管的另一端经由所述箱体的侧壁延伸至所述第三腔体内;所述第一腔体内形成有油吸附器,所述油吸附器包括吸附带以及驱动组件,所述驱动组件用于驱动所述吸附带旋转以便将所述第一腔室内的油排出所述第一腔室;所述第一腔室的下方配置有曝气组件。

[0015]

优选地:所述进液管位于所述第一腔室内的一端的出液流向指向所述第一隔板;所述第一腔室的下方配置有曝气组件。

[0016]

根据本发明提供的具体实施例,本发明公开了以下技术效果:通过本发明,可以实现一种投入式超声波清洗系统,在一种实现方式下,该系统可以包括清洗单元,所述清洗单元包括清洗槽、尺寸及功率均相同的多块超声波震板以及多个超声波发生器;多块所述超声波震板成组沿所述清洗槽轴向呈一定间隔布置,每组包括位于所述清洗槽的左右两侧壁对称设置的复数个超声波震板以及位于所述清洗槽的底部的至少一块超声波震板;多个所述超声波发生器一一对应的与多个所述超声波震板电连接;污水处理单元,所述污水处理单元与所述清洗槽的排污口、溢流口以及进水口相连,所述污水处理单元用于将接收到由所述排污口以及溢流口供应的所述清洗槽内的污水进行净化处理,以便作为二次清洗用水经由所述进水口返回至所述清洗槽内。该系统安装在清洗机基础上,超声波震板安装在清洗槽内,其辅助设施为蒸汽加热管、及污水处理系统,该系统的优点为超声波清洗设备尺寸,可以处理多种不同尺寸的元件,且具备污水处理设备,使清洗污水不排放,重复利用,即达到清洗目的,又不污染环境,达到节能减排的目标。

[0017]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

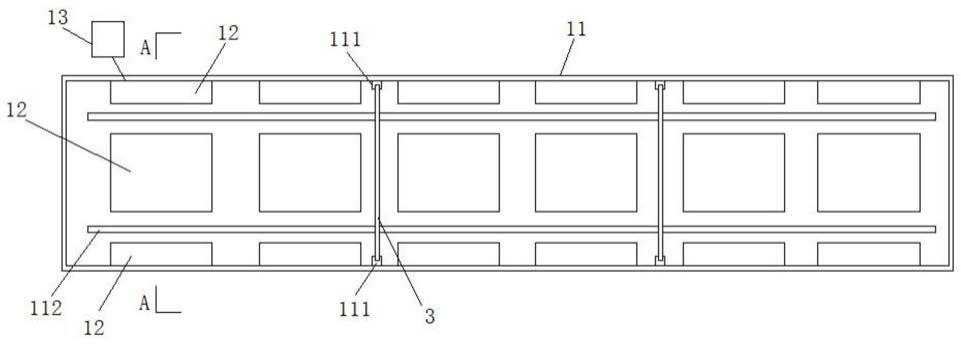

图1是本发明实施例提供的一种投入式超声波清洗系统的结构示意图;图2是本发明实施例提供的清洗单元的结构示意图;图3是本发明实施例提供的a-a面的剖视图;图4是本发明实施例提供的它激式电路的电路图;图5是本发明实施例提供的污水处理单元的连接框图;图6是本发明实施例提供的油吸附器的结构示意图。

[0020]

图中:清洗单元1、清洗槽11、凹槽111、排污槽112、超声波震板12、超声波发生器13、底部震板保护框架14、蒸汽加热管15、超声波换能器16、污水处理单元2、除油机构21、箱体211、进液管212、出液管213、第一隔板214、第二隔板215、第一腔体216、第二腔体217、第三腔体218、油吸附器219、曝气组件2110、加药沉淀机构22、泥浆脱水机构23、循环水储存机构24、挡板3。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

实施例

[0022]

参见图1、图2、图3、图4、图5、图6,为本发明实施例提供的一种投入式超声波清洗系统,如图1、图2、图3所示,该系统包括清洗单元1,所述清洗单元1包括清洗槽11、尺寸及功率均相同的多块超声波震板12以及多个超声波发生器13;多块所述超声波震板12成组沿所述清洗槽11轴向呈一定间隔布置,每组包括位于所述清洗槽11的左右两侧壁对称设置的复数个超声波震板以及位于所述清洗槽11的底部的至少一块超声波震板12;多个所述超声波发生器13一一对应的与多个所述超声波震板12电连接;本申请提供的超声波震板为投入式超声波震板安装方式灵活,震板可以安装于槽底,使超声波向上辐射,也可以安装于槽侧面,向侧面发射超声波,或可以安装于液面上,向下发射超声波,当标准型号的清洗机不能达到清洗要求时,就可以采用投入式超声波震板,制造出适合各种不同清洗要求的清洗机。 广泛应用于电镀、涂装、电泳、喷漆等工艺的前处理和后处理工序。由于本申请提供的清洗槽的尺寸较大,为了防止局部清洗效果不好的问题,本申请采用在清洗槽的两侧壁以及底部分别设置震板的方式,同时使侧壁上的震板以及对应的底部上的震板形成一组,并采用多组呈一定间隔布置的方式,保证清洗时相连组的震板产生的声波产生叠加现象,保证清洗槽内各个位置的声波密度均匀,保证获得良好的清洗效果。

[0023]

进一步的,为了提高清洗机清洗利用率,节约能源,所述清洗槽11沿其轴向形成相连的多个部分,相邻两部分之间位于两侧壁分别形成有相对的凹槽111,所述凹槽111用于插接可拆卸挡板3;所述挡板3与所述凹槽111连接后用于将相邻两部分进行阻隔以便使每部分形成独立的槽体。所述清洗槽的每个部分分别形成有独立的排污口、溢流口以及进水口,所述清洗槽的底部形成有沿其轴向延伸的排污槽,所述排污槽与各部分包含的所述排污口相通。将清洗槽分三部分,三部分之间有凹槽,凹槽中可安装有挡板,清洗小件可使用槽的1/3段,清洗大件时把挡板提开,使用整个槽体的2/3,或整个槽体。为了对位于底部的震板形成保护,所述清洗槽11内形成有底部震板保护框架14,所述底部震板保护框架的最小承重重量为30吨;所述清洗槽内形成有蒸汽加热管15、温度传感器以及温控器,所述温控器用于根据所述温度传感器获取到的清洗槽内的液体的温度值控制所述蒸汽加热管的蒸汽阀的启停。

[0024]

进一步的,所述超声波震板12包括震盒以及位于所述震盒内的多只超声波换能器16,多只所述超声波换能器16均采用镙钉焊接及胶粘接方式与所述震盒固定相连;所述超声波换能器具有喇叭型复合阵子结构,所述超声波换能器包括前、后金属盖板、压电陶瓷晶片、预应力螺杆、电极片以及绝缘套管。

[0025]

由于本申请提供的清洗槽尺寸大,且包含的震板多,在使用时过程中清洗槽内的水温以液位变化大,为了防止由于水温或者液位变化造成清洗效果不好的问题,如图4所示,所述超声波发生器包括它激式电路;所述它激式电路包括整流器d、纹波电压产生电路

l1、振荡电路l2以及输出电路l3,所述纹波电压产生电路l1用于向所述振荡电路l2输出波动电压以便所述振荡电路l2的输出频率始终处于预先根据所述超声波换能器16的标准温度以及标准负载下的谐振频率所确定的频率范围内。具体的,所述整流器d的阳极与交流电源ac的第一端相连,所述整流器d的阴极与第一电阻器r1相连,第一电容c1与所述交流电源ac的第二端相连;齐纳二极管zd的阴极、第二电阻器r2以及第一npn晶体管pn1的集电极连接到所述第一电阻器r1与所述第一电容器c1的连接点;所述第二电阻器r2的另一端连接到所述第一npn晶体管pn1的底座与第三电阻器r3的连接点,所述第一npn晶体管pn1的发射端连接有第二电容c2,所述齐纳二极管zd的阳极、所述第三电阻器r3以及所述第二电容c2均连接到所述交流电源ac的第二端;所述第一npn晶体管pn1与所述第二电容c2之间的连接点连接至振荡器lc的电源端子,所述振荡器lc的输入端通过第三电容c3与所述交流电源ac的第二端相连;所述振荡器lc的输入端子与输出端子之间连接有可变电阻器rh以及第四电阻器r4;所述振荡器lc的输出端子连接有第五电阻器r5,所述第五电阻器r5与第二npn晶体管pn2的基座相连,所述第五电阻器r5与所述第二npn晶体管pn2之间的连接线通过第六电阻器r6连接至所述交流电源ac的第一端,所述第二npn晶体管pn2的集电极连接有第七电阻器r7、第三npn晶体管pn3以及所述第四npn晶体管pn4,所述第七电阻器r7与所述第三npn晶体管pn3的集电极均与所述第一npn晶体管pn1的集电极相连;所述第三npn晶体管pn3的发射端与所述第四npn晶体管pn4的发射端相连,所述第三npn晶体管pn3与所述第四npn晶体管pn4相连的线路上连接有场效应晶体管fet,所述场效应晶体管fet分别与所述交流电源ac的第二端以及变压器t的一级绕组的一端相连,所述变压器t的一级绕组的另一端与所述整流器d的阴极相连;所述变压器t的二级绕组用于实现与所述超声波换能器16相连。

[0026]

上述电路中振荡电路的输出频率在预先根据超声波换能器的标准温度和标准负载下的谐振频率确定的频率范围内。即使超声换能器相对于标准温度和标准负载波动,通过调整来自纹波电压产生电路的输出电压,可以使得来自纹波电压产生电路的输出电压始终波动。结果,仅通过稍微偏离相对于长期操作的谐振,就可以驱动超声换能器而不会引起输出的大差异(清洁效果)。上述电路中纹波电压产生电路的输出是纹波电压,使得振荡电路可以接收该波纹电压。保证超声换能器的共振频率可以在负载(清洗液中放置清洁材料)、水位、温度等发生变化时也会随着频率的变化而变化,使得清洗效果没有大的差别,同时配置简单,成本低。

[0027]

污水处理单元,所述污水处理单元与所述清洗槽的排污口、溢流口以及进水口相连,所述污水处理单元用于将接收到由所述排污口以及溢流口供应的所述清洗槽内的污水进行净化处理,以便作为二次清洗用水经由所述进水口返回至所述清洗槽内。

[0028]

如图5所示,本申请提供的污水处理单元可以包括除油机构21、加药沉淀机构22、泥浆脱水机构23以及循环水储存机构24,所述除油机构21与所述清洗槽11的排污口以及溢流口相连,所述循环水储存机构24与所述清洗槽11的进水口相连。通过该污水处理单元处理后的污水可以返回至清洗槽内作为清洗液使用,这样保证整个清洗过程不会有污水排放,不会对环境造成污染。可以想到是,该污水处理系统处理后获得的液体并不适用排放至自然环境中,因此该污水处理单元的处理精度要求不高,可以进一步降低污水处理单元的制作成本。

[0029]

由于清洗槽内排放的污水通常包含清洗元件表面的油脂,为了在进行加药沉淀处

理前将包含的油脂去除,如图6所示,本申请实施例可以提供所述除油机构21包括箱体211、进液管212以及出液管213,所述箱体211的内部由第一隔板214以及第二隔板215分隔形成第一腔体216、第二腔体217以及第三腔体218;所述第一隔板214与所述箱体211的顶板相连以便使所述第一腔体216与所述第二腔体217经由所述第一隔板214的底部导通,所述第二隔板215与所述箱体211的底板相连以便使所述第二腔体217与所述第三腔体218经由所述第二隔板215的顶部导通;所述进液管212的一端用于与所述清洗槽的排污口以及溢流口相连,所述进液管212的另一端经由箱体211的顶板延伸至所述第一腔体216内;所述出液管213的一端用于实现与所述加药沉淀机构22相连,所述出液管213的另一端经由所述箱体211的侧壁延伸至所述第三腔体218内;所述第一腔体216内形成有油吸附器219,所述油吸附器219包括吸附带以及驱动组件,所述驱动组件用于驱动所述吸附带旋转以便将所述第一腔室内的油排出所述第一腔室;所述第一腔室216的下方配置有曝气组件2110。进一步的,所述进液管位于所述第一腔室内的一端的出液流向指向所述第一隔板;所述第一腔室的下方配置有曝气组件。该除油机构具有高效快速除油的优点,同时由于第一腔体下方配置有曝气组件可以使得油顺利运行至第一腔体内的液体的上表面,然后通过吸附带吸附后在驱动组件驱动下吸附带将吸附的油排出。同时该除油机构还具有制作成低,运行时功耗低等优点。

[0030]

下面以该系统实际应用为例进行详细说明。

[0031]

系统主要由超声波发生器、不锈钢清洗槽、超声波震板、污水泵、清洗机操作台、清洗机基础、污水处理系统七部分组成。投入式超声波清洗系统安装在清洗机基础上,超声波震板安装在清洗槽内,其辅助设施为蒸汽加热管、及污水处理系统,该系统的优点为在超声波清洗设备较大,且具备污水处理设备,使清洗污水不排放,重复利用,即达到清洗目的,又不污染环境,达到节能减排的目标。

[0032]

超声波发生器:超声波总功率: 175kw ,3600w/块(超声波功率可调),共计48块超声频率:28khz。

[0033]

超声波电路特点:该控制器设有软启动功能及自动频率跟踪系统;采用当前国内最先进的它激式线路生产工艺加工制造,超声波转换效率高;具有多层次的自我保护功能,主机频率稳定,对负载引起的频率偏移能在较短时间内自动恢复,从而保证了机器的可靠性;本机具备防尘防腐蚀等功能,能适应大部分恶劣的工作环境 。扫频电路能让并联的每个振子在单个脉冲期内均有最佳的振动效果,连续电路工作时的冲击力,均匀性等效果都好,且输入电功率更低,超声波震荡可靠性更强,能够连续24小时开机。关键器件igbt采用日本三菱生产,确保质量稳定。

[0034]

超声波震板结构:3600w/块;共计48块;共用48台超声波发生器,分别安装在3个控制柜内(分布在3个控制柜内是考虑安装方便,重量轻容易移动)。 16台/控制柜。 每台超声波发生器可独立控制,3台控制柜分别控制清洗槽的左端、中部、右端,每台超声波发生器可独立控制,每个控制柜可单独开启。

[0035]

超声波清洗槽:组成:超声波震板、不锈钢清洗槽。

[0036]

超声方式:超声波震板固定于不锈钢清洗内槽底部及左右两侧壁,采用三面发射

的方式以增强清洗效果。其中底部安装分前、中、后排3排,每排8块,共计24块;每侧壁立着排放12块,两侧壁共24块,合计48块。超声波总功率48

×

3.6kw=172.8kw超声波换能器固定方式:换能器通过镙钉焊接及进口胶粘接固定在震盒内,永不脱落。

[0037]

清洗槽内尺寸:长6.0

×

宽4.0

×

深3.0米 。清洗槽外型尺寸: 6.1

×

4.1

×

3.3米。

[0038]

每块震板尺寸:长1.9

×

宽0.28

×

厚0.11米, 48块震板设计尺寸一样超声波功率一样,是便于以后安装维修。槽内有不锈钢框架保护底部震板。框架采用sus304的不锈钢角铁焊接而成,确保承重30吨以上超声波换能器:采用喇叭型复合阵子结构,它由前、后金属盖板、压电陶瓷晶片、预应力螺杆、电极片、和绝缘套管组成。换能器在大功率、高振幅的条件下具有良好的机电转换效率。喇叭形换能器的阻抗高,带宽,更易于适配电路,因此其声辐射效率高,即同样的输入电功率.在清洗槽中得到较大的声功率,而消耗在换能器上的电功率较少,与其粘结的不锈钢板表面空化腐蚀较小,确保使用寿命长。核心器件晶片采用进口德国大功率压电陶瓷材料,确保使用累计时间超过18000小时以上 。

[0039]

超声波换能器功率:100w/只,每块振板安装超声波换能器36只,48块振板共计1728只。

[0040]

清洗槽材质:sus304不锈钢板,厚2.0mm,氩弧焊接成型,焊缝平滑均匀,无渗漏,无毛刺,内部无缺陷。清洗槽安装在有不锈钢管焊接成的框架内,不变形。整个框架四周主要承重部位采用sus304 140*50*6mm不锈钢槽钢,其他部位采用sus304 50*50mm的不锈钢方管整体焊接而成,承重100吨以上清洗槽外护版材质:sus304不锈钢板,厚1.0mm 每块上面安装有把手,方便拆卸。

[0041]

超声波震板材质:sus304不锈钢,厚2.5mm,氩弧焊接成型,焊缝平滑均匀,无变形,无渗漏,无毛刺,内部无缺陷。

[0042]

震板安装方式:每块震板焊有四个安装孔,在槽内壁上焊接四个螺钉,用螺丝固定即可;底部超声波出线口在侧壁打孔出线,侧壁超声波出线口从上部直接引出,方便安装。

[0043]

为了提高清洗机清洗利用率,节约能源,将清洗槽分三部分,三部分之间有凹槽,凹槽中可安装有挡板,清洗小件可使用槽的1/3段,清洗大件时把挡板提开,使用整个槽体的2/3,或整个槽体。

[0044]

清洗槽侧壁震板下部安装蒸汽加热管,节约空间。蒸汽加热管由蒸汽电动阀门自动控制。

[0045]

清洗槽每段都有排污口,溢流口,进水口。清洗槽底部加工时留有排污槽,方便油泥及污水排出。配置高压冲洗枪一把,以便排水后把残留的污泥彻底冲洗干净排出。在内槽背面安装温控器探头,可设定加热温度,水温到达设定值后,温控器控制蒸汽阀门自动开停。进水口口和自来水管道连接,通过电动阀门自动控制,由液位控制系统和电控装置控制;排污口,溢流口与污水泵连接,由污水泵排除污水。

[0046]

由于清洗槽分三部分,留有三个排污口,每个排污口采用电磁阀控制,采用dn200mm球阀。如果清洗液过脏,可考虑排污口处增加卧式高扬程泥浆泵一台,方便将污水排至污水处理单元中进行处理。使得处理完成后的污水可以返回至清洗槽内进行二次使用。

[0047]

槽侧壁安装液位控制系统,控制水位。防止低液位时超声波误开启,保护超声波控制器。

[0048]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0049]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1