一种页岩气废水的回用方法与流程

[0001]

本发明涉及一种页岩气废水的回用方法,属于工业废水处理技术领域。

背景技术:

[0002]

世界范围内的常规油气田可开采储量的逐年减少,引发了人们对其替代能源的密切关注。 目前全球能源总供应中可再生能源(13.4%)和不可再生能源(81.6%)之间占比差距仍然太 大。因此,在能源结构转换的过渡时期,页岩气作为一种非常规的天然气,被认为是额外的 不可再生能源。它可以部分替代正在消耗的常规天然气资源,从而减少许多国家对这些传统 能源的依赖。根据美国能源部门的统计,全球的页岩气可开采的储量约为206.68万亿立方米, 并且随着水力压裂和水平钻井技术的不断开发应用,大幅地降低了页岩气开发难度,使页岩 气的开采在经济和技术上变得可行。中国拥有全球最大的页岩气资源,潜在的页岩气开发储 量约为12.8万亿m3至31.2万亿m3,因此页岩气在中国能源结构转型中扮演重要角色。2018 年中国石油在四川的页岩气产量达到42.7亿m3,较2017年增长40%。然而,在页岩气开采 过程中,水平钻井和水力压裂等技术的应用使页岩气开发导致的土地和生境碎片化、水资源 消耗、土壤和水环境污染等问题已经引起广泛关注,正在成为我国页岩气持续扩大开发的潜 在制约因素,其中尤以开采废水的环境污染风险和安全有效处理处置最为突出。

[0003]

公开号为106800345a的中国专利公开了页岩气废水处理方法及系统,,包括如下步骤: 步骤1.将页岩气废水中油水分离;步骤2.分离废油后的污水进行芬顿反应后加入混凝剂进行 沉淀,将沉淀的固体凝絮物过滤后干化,过滤后的上清液进入下一步骤;步骤3.步骤2中的 液体进行人工渗滤后,再依次由核桃壳过滤器和改性纤维球过滤器过滤,所述人工渗滤为液 体依次通过粒径不同的过滤层。该方法主要是油水分离后,采用普通芬顿反应后加入混凝剂 进行絮凝,其方法较为复杂。

[0004]

公开号为cn103043831a的中国专利公开了一种陆相页岩气井压裂作业废液的处理方 法,按照ph调节、氧化降粘、絮凝沉降、固液分离和吸附过滤五个步骤进行。该方法依旧 将氧化和絮凝步骤分开,工艺较为复杂。

技术实现要素:

[0005]

针对以上缺陷,本发明解决的技术问题是提供一种工艺简单的页岩气废水的回用方法, 经该方法处理后的页岩气废水可达到国家《污水综合排放标准》(gb8978-1996)一级标准及 《农田灌溉水质标准》(gb5084-2005)。

[0006]

本发明页岩气废水的回用方法,包括依次进行的以下步骤:

[0007]

1)调节页岩气废水的ph值为6~8;

[0008]

2)经步骤1)处理后的页岩气废水与高铁酸盐混合;先快速搅拌1~2分钟,再慢速搅 拌15~20分钟,最后静置沉淀20~30分钟,取上清液;所述快速搅拌的转速为180~250转 /分钟,g值为95.5~112.6;慢速搅拌的转速为30~50转/分钟,g值为10~13;

[0009]

3)上清液用生物活性炭处理;

[0010]

4)经步骤3)处理后的页岩气废水经超滤、反渗透处理。

[0011]

作为本发明的实施方式,步骤2)中,所述高铁酸盐为高铁酸钠、高铁酸钾或高铁酸钡。

[0012]

在本发明的一些实施例中,高铁酸盐的投量为10~100mg/l。

[0013]

作为本发明优选的实施方案,所述快速搅拌的转速为200转/分钟,g值为100.7;慢速 搅拌的转速为40转/分钟,g值为11.6。

[0014]

作为本发明的一种优选方案,步骤3)中,采用生物活性炭滤池进行处理,活性炭体积 填充率为50~70%;接触时间为30~45分钟;曝气流量为0.1~1升/分钟。

[0015]

作为本发明的一种实施方式,生物活性炭滤池的反冲洗采用气水反冲,冲洗时滤池膨胀 率为40~60%,冲洗时间为10~30分钟。

[0016]

作为其中一种实施方式,步骤3)中,生物活性炭为煤质类、木屑类、果壳类、椰壳类、 生物质类活性炭,且生物活性炭的碘值大于800mg/g。

[0017]

作为其中一种实施方式,步骤4)中,超滤通量为20~70升每平方米每小时;反渗透的 水回收率为50%~80%,驱动压力为2.5~5.5兆帕。

[0018]

作为其中一种实施方式,超滤所用的超滤膜为聚氯乙烯、聚砜、聚偏氯乙烯、聚四氟乙 烯或陶瓷膜;反渗透所用的反渗透膜为聚酰胺薄膜复合膜或醋酸纤维素膜。

[0019]

常用的页岩气废水均适用于本发明。作为其中一种实施方式,页岩气工业废水原水的水 质参数为:doc为12~220mg/l,cod为20~600mg/l,tds为10~30g/l。

[0020]

与现有技术相比,本发明具有如下有益效果:

[0021]

1、本发明工艺流程简单,能适应多变的水质。

[0022]

2、本发明采用高铁酸盐技术,利用的高铁酸盐的氧化和混凝能力,去除页岩气废水中的 悬浮物,有机物,离子等污染物,提高页岩气废水的可生化性,提高后续生物活性炭滤池的 处理。

[0023]

3、本发明采用生物活性炭滤池,利用废水自身的微生物来降解页岩气废水中的污染物, 提高活性炭滤池的处理效果,进一步降低后续膜工艺的成本。

[0024]

4、本发明使页岩气废水经过高铁酸盐氧化,生物活性炭滤池,超滤和反渗透工艺处理, 出水水质可达到出水水质可达到国家《污水综合排放标准》(gb8978-1996)一级标准及《农 田灌溉水质标准》(gb5084-2005)。

具体实施方式

[0025]

本发明页岩气废水的回用方法,包括依次进行的以下步骤:

[0026]

1)调节页岩气废水的ph值为6~8;

[0027]

2)经步骤1)处理后的页岩气废水与高铁酸盐混合;先快速搅拌1~2分钟,再慢速搅 拌15~20分钟,最后静置沉淀20~30分钟,取上清液;所述快速搅拌的转速为180~250转 /分钟,g值为95.5~112.6;慢速搅拌的转速为30~50转/分钟,g值为10~13;

[0028]

3)上清液用生物活性炭处理;

[0029]

4)经步骤3)处理后的页岩气废水经超滤、反渗透处理。

[0030]

本发明方法,将页岩气废水调ph值后,经过高铁酸盐氧化,生物活性炭滤池,超滤

和 反渗透工艺处理,各个步骤之前相互影响,相辅相成,使得经过该方法处理后的出水水质可 达到国家《污水综合排放标准》(gb8978-1996)一级标准及《农田灌溉水质标准》 (gb5084-2005)。其工艺流程简单,能够适应多变的水质。

[0031]

步骤1)调节页岩气废水的ph值。该步骤可在ph调节池中进行,通过氢氧化钠和盐酸 将页岩气废水的ph调至6~8,在该ph条件下高铁酸盐的氧化效果和混凝效果最好。

[0032]

步骤2)为高铁酸盐氧化步骤。高铁酸盐同时发挥氧化去除有机物和混凝的双重功能, 将氧化和混凝集中在一步进行处理,简化工艺。高铁酸盐氧化降解有机物,提高页岩气废水 的可生化性,将增强后续生物活性炭滤池的生物作用,从而提高生物活性炭滤池对有机物的 去除效率。同时基于混凝功能,高铁酸盐显著降低页岩气废水的浊度,将极大降低后续生物 活性炭滤池的冲洗频率,从而降低能耗和成本。

[0033]

本领域常用的固体的高铁酸盐或液体的高铁酸盐均适用于本发明。作为本发明的实施方 式,所述高铁酸盐为高铁酸钠、高铁酸钾或高铁酸钡。

[0034]

在本发明的一些实施例中,高铁酸盐的投量为10~100mg/l,即每升废水加入10~100 mg高铁酸盐。

[0035]

废水进入高铁酸盐氧化池后,先快速搅拌,再慢速搅拌,最后再沉淀,高铁酸盐在快速 搅拌和慢速搅拌阶段发挥其氧化能力,同时在20~30分钟能有效沉淀下来。其中,快速搅拌 可以让高铁酸盐瞬间、快速、均匀地分散到水中,以避免高铁酸盐分散不均匀,影响处理效 果。而慢速搅拌可以进一步发挥高铁酸盐的氧化能力,同时也使高铁酸盐产生的微小絮凝体 进一步成长,发挥高铁酸盐的混凝能力。

[0036]

作为本发明优选的实施方案,所述快速搅拌的转速为200转/分钟,g值为100.7;慢速 搅拌的转速为40转/分钟,g值为11.6。本发明所述g值指速度梯度,用来表征搅拌程度。 g值的计算为本领域常规方法,比如,可采用本领域市售的搅拌设备,根据不同容量大小的 容量来自动计算g值。

[0037]

高铁酸加入搅拌后,需要静置沉淀,静置沉淀时间以其充分沉淀为准。在本发明的一些 实施方式中,静置沉淀的时间为20~30分钟。

[0038]

步骤3)为采用生物活性炭进行处理。通过生物活性炭滤池,利用其吸附和生物降解功 能,去除绝大部分有机物并高效降低后续膜工艺的污染。

[0039]

生物活性炭是在活性炭上固定微生物,提高活性炭的吸附容量,延长活性炭的使用寿命, 增强对水中有机物的降解能力。其实质是利用活性炭具有巨大比表面积、发达孔隙结构以及 优良的吸附性能等特点,以活性炭作为载体构建生物膜,从而形成生物活性炭以对污染物质 进行降解。

[0040]

作为本发明的一种优选方案,采用生物活性炭滤池进行处理,生物活性炭滤池的工况是: 生物活性炭体积填充率为50~70%;接触时间为30~45分钟;曝气流量为0.1~1升/分钟。 体积填充率指填充的活性炭体积与反应器体积的比值。

[0041]

作为本发明的一种实施方式,生物活性炭滤池的反冲洗采用气水反冲,冲洗频率为一周 一次或当生物活性炭滤池的通量下降为初始的90%时进行冲洗,冲洗时滤池膨胀率为40~ 60%,冲洗时间为10~30分钟。

[0042]

作为其中一种实施方式,步骤3)中,生物活性炭为煤质类、木屑类、果壳类、椰壳类、 生物质类活性炭,且生物活性炭的碘值大于800mg/g。

[0043]

经过生物活性炭滤池的进一步处理,页岩气废水中的有机物含量显著降低,后续超滤

-ꢀ

反渗透膜工艺的膜污染程度将显著降低,降低超滤-反渗透膜工艺的运行成本,起到1+1>2的 作用,具有协同作用的效果。

[0044]

步骤4)为超滤和反渗透工艺处理,通过超滤-反渗透组合膜装置对页岩气废水进行脱盐。 超滤工艺的设置目的:1.进一步优化水质,降低反渗透膜污染;2.拦截微生物以及防止生物活 性炭滤池的生物泄露,降低反渗透工艺长期运行的生物污染。为满足国家《污水综合排放标 准》(gb8978-1996)一级标准及《农田灌溉水质标准》(gb5084-2005),同时基于我国页岩 气废水的特征,反渗透工艺是最经济和最高效的必选脱盐工艺。

[0045]

作为其中一种实施方式,步骤4)中,超滤通量为20~70升每平方米每小时;反渗透的 水回收率为50%~80%,驱动压力为2.5~5.5兆帕。基于页岩气废水的水质特征,在超滤-反 渗透组合膜装置的工况范围内选择最优工况,使膜污染的程度最低,同时让反渗透工艺的出 水水质满足国家《污水综合排放标准》(gb8978-1996)一级标准及《农田灌溉水质标准》 (gb5084-2005)。

[0046]

本领域常用的超滤膜和反渗透膜均适用于本发明。作为其中一种实施方式,超滤所用的 超滤膜为聚氯乙烯、聚砜、聚偏氯乙烯、聚四氟乙烯或陶瓷膜;反渗透所用的反渗透膜为聚 酰胺薄膜复合膜或醋酸纤维素膜。

[0047]

常用的页岩气废水均适用于本发明。作为其中一种实施方式,页岩气工业废水原水的水 质参数为:doc为12~220mg/l,cod为20~600mg/l,tds为10~30g/l。

[0048]

其中,doc为可溶性有机碳(dissolved organic carbon)的英文缩写。cod为化学需氧 量(chemical oxygen demand)的英文缩写。是以化学方法测量水样中需要被氧化的还原性 物质的量。即废水、废水处理厂出水和受污染的水中,能被强氧化剂氧化的物质(一般为有 机物)的氧当量。tds为总溶解固体(total dissolved solids)的英文缩写,又称溶解性固体 总量,测量单位为毫克/升(mg/l),它表明1升水中溶有多少毫克溶解性固体。

[0049]

下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所 述的实施例范围之中。实施案例回用的是四川威远页岩气废水。

[0050]

实施例1

[0051]

本实施例的页岩气废水回用方法,步骤如下:

[0052]

步骤一:在ph调节池中将页岩气废水的ph值调至7。

[0053]

步骤二:进入高铁酸盐氧化池对页岩气废水进行进一步处理,高铁酸盐的投量为10mg/l; 搅拌参数:200转/分钟快速搅拌2分钟,g值为100.7,40转/分钟慢速搅拌20分钟,g值 为11.6,沉淀30分钟。

[0054]

步骤三:将步骤二等到的上清液进入生物活性炭滤池进行进一步处理,活性炭种类为卡 尔冈的cpg lh活性炭(碘值为950mg/g);活性炭体积填充率为50%;接触时间为30分钟; 曝气流量为0.1l/min;反冲洗采用气水反冲,冲洗频率为一周一次,冲洗时滤池膨胀率为50%, 冲洗时间为15min。

[0055]

步骤四:使用超滤-反渗透组合膜装置进行进一步处理,超滤通量为30升每平方米每小 时;反渗透的水回收率为60%,驱动压力为4兆帕。

[0056]

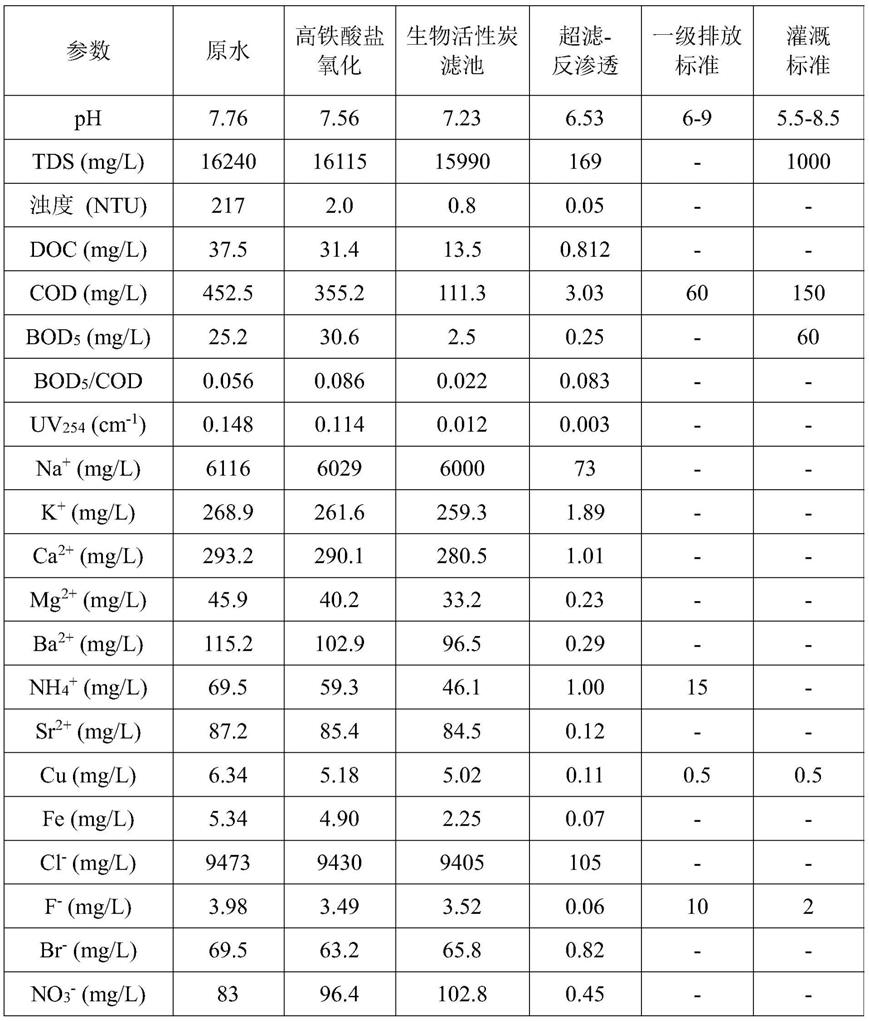

各处理工艺对页岩气废水的处理效果以及国家《污水综合排放标准》(gb8978-1996)一 级标准及《农田灌溉水质标准》(gb5084-2005)的相应水质参数可见表1。

拌20分钟,g值为5.9,沉淀30分钟。

[0065]

实施例2-4的搅拌参数:200转/分钟快速搅拌22分钟,g值为100.7,沉淀30分钟。

[0066]

实施例2-5的搅拌参数:40转/分钟慢速搅拌22分钟,g值为11.6,沉淀30分钟。

[0067]

表2

[0068][0069]

从表2可以看出,高铁酸盐在特定的快速搅拌和慢速搅拌阶段才能发挥其最佳的氧化能 力,同时在20-30分钟能有效沉淀下来,其处理效果最好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1