一种酚醛树脂生化尾水的水电化学处理方法与流程

1.本发明涉及工业污水处理领域,特别是一种酚醛树脂生化尾水的水电化学处理方法。

背景技术:

2.由于酚醛树脂废水中的酚和醛对生化具有抑制作用,目前国内酚醛树脂行业,对于生产的废水进行延时缩合回收废水中残余的树脂,同时降低废水中酚和醛的含量,再通过中和除醛进一步降低废水中醛的含量,此时废水中醛的含量会降低在20mg/l以内,酚的含量一般会控制到100

‑‑

200mg/l,废水经稀释或高级氧化等方法,将酚含量降至50mg/l进入生化系统进行生化处理。

3.最终出水codcr稳定在小于500mg/l以下。虽然出水codcr已低于500mg/l以下,但要稳定在目前国标《城镇污水处理厂污染物排放标准》gb18918

‑

2002一级标准范围存在一定难度,出水达到利用和排放要求还需要进一步解决处理。

4.一般酚醛树脂生化尾水较难进一步深度降解,深度处理多采用高级氧化的方式,高级氧化主要有芬顿、臭氧、电氧化等方法。臭氧操作较为便捷一些,但降解深度低,特别是生化尾水;芬顿降解稍好一些但将cod降至50mg/l依然很吃力,并且占地较大,需要不断的投加药剂,操作复杂并且芬顿反应完成后需加碱以沉淀氢氧化铁,产生大量污泥;普通电氧化具有占地小和操作便捷的优点。电氧化起降解作用的主要是极板,一般市面应用最为广泛的极板为dsa极板和石墨极板,因此类极板电流密度低,同时因材质原因对于废水催化氧化效果有限,故需要配备大量电极以增加停留时间弥补催化氧化能力。并且多数电氧化处理的方式是将生化尾水直接进电氧化装置进行电解,因废水中仍含有少量低聚物以及影响电氧化处理效果的物质,即使将废水中cod降至50mg/l以下,也会耗能巨大。

技术实现要素:

5.本发明的目的是为了解决上述问题,设计了一种酚醛树脂生化尾水的水电化学处理方法。

6.实现上述目的本发明的技术方案为,一种酚醛树脂生化尾水的水电化学处理方法,其具体步骤如下:

7.s1、取得酚醛树脂的生化尾水,并对酚醛树脂的生化尾水进行预处理,预处理的手法是加碱进行ph值的碱性调节;

8.s2、将碱性调节完成的生化尾水注入斜管沉淀池,然后用聚铁做絮凝剂进行絮凝,停留2h进行沉淀,达到去除生化尾水中少量低聚物以及影响电氧化处理效果的物质,提升后续的降解能力,并可以降低能耗;

9.s3、将沉淀完成后的生化尾水注入缓冲池,缓冲完成后的生化尾水通过进料泵进入bdd

‑

石墨烯氧化系统,生化尾水从bdd氧化设备的下部位置进入,经过电氧化后的生化尾水溢流到bdd氧化设备的上部位置;

10.s4、通过bdd氧化设备上部的生化尾水从石墨烯氧化设备的下部位置进入,电氧化后的生化尾水溢流到石墨烯氧化设备的上部位置,最后流到循环槽内,循环槽内的生化尾水经过出料泵被排出;

11.s5、循环槽内的生化尾水也会经过循环泵回流到bdd

‑

石墨烯氧化设备,不断地进行循环处理,实现bdd

‑

石墨烯氧化系统形成一个内循环处理系统,提高了对废水的降解能力;

12.s6、将新的生化尾水不断的输入到内循环系统中,可以根据具体的水质条件调节电流密度、进出水流量大小、停留时间,保证cod的含量,被处理后的生化尾水不断从内循环系统向外进行输出。

13.作为本发明的进一步说明,所述s1中碱性调节的ph值的范围是9~10。

[0014][0015]

作为本发明的进一步说明,所述s2中絮凝剂中聚铁的成分是10%。

[0016]

作为本发明的进一步说明,所述s2中沉淀的时间是2h。

[0017]

作为本发明的进一步说明,所述s3中的电氧化是生化尾水经过中部极板位置时,调节直流电源控制输出的电流密度,对经过极板的废水进行电氧化。

[0018]

作为本发明的进一步说明,所述s4中的电氧化是生化尾水经过中部极板位置时,调节直流电源控制输出的电流密度,对经过极板的生化尾水进行电氧化。

[0019]

作为本发明的进一步说明,所述s3中直流电源的电流密度的调节值为1000a/m2。

[0020]

作为本发明的进一步说明,所述s4中直流电源的电流密度的调节值为600a/m2。

[0021]

作为本发明的进一步说明,所述s6中cod的含量保证小于50mg/l。

[0022]

其有益效果在于,本酚醛树脂行业生化尾水电化学处理技术,采用bdd耦合石墨烯的技术,bdd材质是行业内公认的氧化性能最好的电极,电流密度可达到500

‑

1000a/m2,远超dsa(200a/m2)和石墨电极(100a/m2),电极的兼具氧化能力和寿命长的优点,但是造价高投资大,石墨烯电流密度可开至300

‑

1000a/m2,能代替bdd80%的氧化能力,造价只有bdd的十分之一。将bdd和石墨烯电极耦合,既能实现投资成本大大降低又能实现深度氧化的效果。

[0023]

在废水做电氧化前先做预处理,预处理的方法为加碱调ph值至9~10,然后用10%以下的聚铁作絮凝剂进行絮凝,因废水中仍含有少量低聚物以及影响电氧化处理效果的物质,经聚铁絮凝后废水更容易进行电氧化降解,可由每吨水耗能30度电骤然降至每吨水10度左右,大大降低耗能问题。

[0024]

本发明中可以达到的效果是:

[0025]

1、降解效率高,bdd耦合设备降解效率可达90%以上,普通电氧化降解效率50%左右。

[0026]

2、使用寿命长,bdd使用寿命5年以上,石墨烯使用寿命2年以上,普通阳极板均小于2年。

[0027]

3、设备投资低,达到同样的降解效果,投资是纯bdd系统的40%。

[0028]

4、通过电氧化前作絮凝处理,大大降低电氧化中的耗能。

附图说明

[0029]

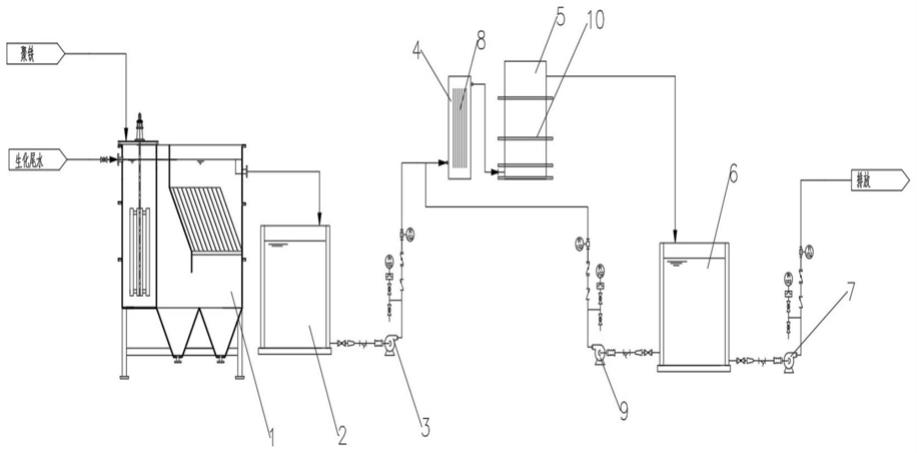

图1是本发明的流程结构示意图;

[0030]

图中,1、斜管沉淀池;2、缓冲池;3、进料泵;4、bdd氧化设备;5、石墨烯氧化设备;6、循环槽;7、出料泵;8、第一中部极板;9、循环泵;10、第二中部极板。

具体实施方式

[0031]

下面结合附图对本发明进行具体描述,如图1所示,一种酚醛树脂生化尾水的水电化学处理方法,其具体步骤如下:

[0032]

s1、取得酚醛树脂的生化尾水,并对酚醛树脂的生化尾水进行预处理,预处理的手法是加碱进行ph值的碱性调节,将ph值调节到9~10;

[0033]

s2、将碱性调节完成的生化尾水注入斜管沉淀池1,然后用成分为10%的聚铁做絮凝剂进行絮凝,停留2h进行沉淀,达到去除生化尾水中少量低聚物以及影响电氧化处理效果的物质,提升后续的降解能力,并可以降低能耗;

[0034]

s3、将沉淀完成后的生化尾水注入缓冲池2,缓冲完成后的生化尾水通过进料泵3进入bdd

‑

石墨烯氧化系统,生化尾水从bdd氧化设备4的下部位置进入,经过第一中部极板8位置时,将直流电源的电流密度的调节到1000a/m2,对经过极板的废水进行电氧化,经过电氧化后的生化尾水溢流到bdd氧化设备4的上部位置;

[0035]

s4、通过bdd氧化设备4上部的生化尾水从石墨烯氧化设备5的下部位置进入,经过第二中部极板10位置时,将直流电源的电流密度的调节到600a/m2,对经过极板的生化尾水进行电氧化,电氧化后的生化尾水溢流到石墨烯氧化设备5的上部位置,最后流到循环槽6内,循环槽6内的生化尾水经过出料泵7被排出;

[0036]

s5、循环槽6内的生化尾水也会经过循环泵9回流到bdd

‑

石墨烯氧化设备5,不断地进行循环处理,实现bdd

‑

石墨烯氧化系统形成一个内循环处理系统,提高了对废水的降解能力;

[0037]

s6、将新的生化尾水不断的输入到内循环系统中,可以根据具体的水质条件调节电流密度、进出水流量大小、停留时间,保证cod的含量小于50mg/l,被处理后的生化尾水不断从内循环系统向外进行输出。

[0038]

实施例1

[0039]

s1、取得酚醛树脂的生化尾水,并对酚醛树脂的生化尾水进行预处理,预处理的手法是加碱进行ph值的碱性调节,将ph值调节到9;

[0040]

s2、将碱性调节完成的生化尾水注入斜管沉淀池1,然后用成分为10%的聚铁做絮凝剂进行絮凝,停留2h进行沉淀,达到去除生化尾水中少量低聚物以及影响电氧化处理效果的物质,提升后续的降解能力,并可以降低能耗;

[0041]

s3、将沉淀完成后的生化尾水注入缓冲池2,缓冲完成后的生化尾水通过进料泵3进入bdd

‑

石墨烯氧化系统,生化尾水从bdd氧化设备4的下部位置进入,经过第一中部极板8位置时,将直流电源的电流密度的调节到1000a/m2,对经过极板的废水进行电氧化,经过电氧化后的生化尾水溢流到bdd氧化设备4的上部位置;

[0042]

s4、通过bdd氧化设备4上部的生化尾水从石墨烯氧化设备5的下部位置进入,经过第二中部极板10位置时,将直流电源的电流密度的调节到600a/m2,对经过极板的生化尾水

进行电氧化,电氧化后的生化尾水溢流到石墨烯氧化设备5的上部位置,最后流到循环槽6内,循环槽6内的生化尾水经过出料泵7被排出;

[0043]

s5、循环槽6内的生化尾水也会经过循环泵9回流到bdd

‑

石墨烯氧化设备5,不断地进行循环处理,实现bdd

‑

石墨烯氧化系统形成一个内循环处理系统,提高了对废水的降解能力;

[0044]

s6、将新的生化尾水不断的输入到内循环系统中,cod为40mg/l,被处理后的生化尾水不断从内循环系统向外进行输出。

[0045]

实施例2

[0046]

s1、取得酚醛树脂的生化尾水,并对酚醛树脂的生化尾水进行预处理,预处理的手法是加碱进行ph值的碱性调节,将ph值调节到9.5;

[0047]

s2、将碱性调节完成的生化尾水注入斜管沉淀池1,然后用成分为10%的聚铁做絮凝剂进行絮凝,停留2h进行沉淀,达到去除生化尾水中少量低聚物以及影响电氧化处理效果的物质,提升后续的降解能力,并可以降低能耗;

[0048]

s3、将沉淀完成后的生化尾水注入缓冲池2,缓冲完成后的生化尾水通过进料泵3进入bdd

‑

石墨烯氧化系统,生化尾水从bdd氧化设备4的下部位置进入,经过第一中部极板8位置时,将直流电源的电流密度的调节到1000a/m2,对经过极板的废水进行电氧化,经过电氧化后的生化尾水溢流到bdd氧化设备4的上部位置;

[0049]

s4、通过bdd氧化设备4上部的生化尾水从石墨烯氧化设备5的下部位置进入,经过第二中部极板10位置时,将直流电源的电流密度的调节到600a/m2,对经过极板的生化尾水进行电氧化,电氧化后的生化尾水溢流到石墨烯氧化设备5的上部位置,最后流到循环槽6内,循环槽6内的生化尾水经过出料泵7被排出;

[0050]

s5、循环槽6内的生化尾水也会经过循环泵9回流到bdd

‑

石墨烯氧化设备5,不断地进行循环处理,实现bdd

‑

石墨烯氧化系统形成一个内循环处理系统,提高了对废水的降解能力;

[0051]

s6、将新的生化尾水不断的输入到内循环系统中,cod为44mg/l,被处理后的生化尾水不断从内循环系统向外进行输出。

[0052]

实施例3

[0053]

s1、取得酚醛树脂的生化尾水,并对酚醛树脂的生化尾水进行预处理,预处理的手法是加碱进行ph值的碱性调节,将ph值调节到9;

[0054]

s2、将碱性调节完成的生化尾水注入斜管沉淀池1,然后用成分为10%的聚铁做絮凝剂进行絮凝,停留2h进行沉淀,达到去除生化尾水中少量低聚物以及影响电氧化处理效果的物质,提升后续的降解能力,并可以降低能耗;

[0055]

s3、将沉淀完成后的生化尾水注入缓冲池2,缓冲完成后的生化尾水通过进料泵3进入bdd

‑

石墨烯氧化系统,生化尾水从bdd氧化设备4的下部位置进入,经过第一中部极板8位置时,将直流电源的电流密度的调节到1000a/m2,对经过极板的废水进行电氧化,经过电氧化后的生化尾水溢流到bdd氧化设备4的上部位置;

[0056]

s4、通过bdd氧化设备4上部的生化尾水从石墨烯氧化设备5的下部位置进入,经过第二中部极板10位置时,将直流电源的电流密度的调节到600a/m2,对经过极板的生化尾水进行电氧化,电氧化后的生化尾水溢流到石墨烯氧化设备5的上部位置,最后流到循环槽6

内,循环槽6内的生化尾水经过出料泵7被排出;

[0057]

s5、循环槽6内的生化尾水也会经过循环泵9回流到bdd

‑

石墨烯氧化设备5,不断地进行循环处理,实现bdd

‑

石墨烯氧化系统形成一个内循环处理系统,提高了对废水的降解能力;

[0058]

s6、将新的生化尾水不断的输入到内循环系统中,cod为48mg/l,被处理后的生化尾水不断从内循环系统向外进行输出。

[0059]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1