砂加气砌块废浆槽废渣清理装置的制作方法

[0001]

本实用新型涉及砂加气砌块生产的技术领域,尤其是涉及一种砂加气砌块废浆槽废渣清理装置。

背景技术:

[0002]

砂加气砌块是以硅质材料和钙质材料为主要原料,掺加发气剂,通过配料、搅拌、浇注、预养、切割、蒸压、养护等工艺过程制成的轻质多孔硅酸盐制品。

[0003]

现有的技术中,砂夹气砌块生产产生的废浆会排至废浆槽内,而生产加气砌块产生的边角废料经过粉碎后可与废浆混合搅拌可制出新的用于生产加气砌块的料浆,由于废浆从废浆槽内排出后会有部分废渣粘结在废浆的侧壁上,因此需要对废浆槽侧壁进行定期清理,清理人员一般采用冲洗的方式清除废浆槽侧壁上的废渣。

[0004]

上述中的现有技术方案存在以下缺陷:由于废浆槽的占地面积较大,使得需要清洗的区域较大,若采用冲洗的方式对废浆槽的内侧壁进行废渣清理无疑使清理人员的工作强度增大,因此仍有改进空间。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的发明目的是提供一种减轻清洗人员工作强度的砂加气砌块废浆槽废渣清理装置。

[0006]

本实用新型的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种砂加气砌块废浆槽废渣清理装置,包括槽身,其特征在于:所述槽身内设置有朝槽身内底壁方向延伸的刮件,所述刮件与所述槽身内侧壁抵接,所述槽身外侧壁设置环绕槽身的输送装置,所述输送装置驱使所述刮件沿环绕槽身内侧壁方向移动。

[0008]

通过采用上述技术方案,通过输送装置驱使刮件环绕槽身内侧壁移动,由于刮件抵接于槽身内侧壁,从而使得刮件在输送装置的带动下循环刮除粘结在槽身内侧壁上的废渣,通过自动化的清理模式减轻了清洗人员的工作强度;同时通过刮件绕槽身内侧壁进行刮除,提高了该清理装置的清理覆盖面积,有利于提高清理效果;将输送装置环绕设置在槽身外侧壁,有利于减少在废浆排入槽身时弄脏污染输送装置的情况,有利于保持输送装置的整洁。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述输送装置包括若干组沿环绕槽身外侧壁方向分布的滚筒以及设置在槽身外侧壁的电机,所述滚筒轴线与槽身深度方向一致,若干所述滚筒转动连接于槽身外侧壁,所述电机输出轴同轴连接于其中一组滚筒,所述输送装置还包括套于若干滚筒之间的皮带,所述皮带处于绷紧状态,所述刮件远离槽身内底壁的一端固定连接于所述皮带背离槽身的一侧。

[0010]

通过采用上述技术方案,通过将皮带套于若干个环绕槽身外侧壁的滚筒之间,并使滚筒转动连接于槽身外侧壁上,从而在电机的驱动下滚筒绕自身轴线转动,并带动皮带绕槽身外侧壁转动,同时,与皮带背离槽身的一侧固定且伸至槽身内底壁的刮件跟随皮带

一并移动,有利于实现刮件对粘结在槽身内侧壁的废渣进行刮除的目的。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述刮件包括与皮带固定连接的第一l型构件、与所述第一l型构件远离皮带的一端连接的第二l型构件以及与所述第二l型构件远离第一l型构件的一端连接的竖板,所述槽身侧壁位于所述第一l型构件以及第二l型构件之间,所述竖板沿槽身深度方向延伸,所述竖板靠近槽身内侧壁的一侧设置有与槽身内侧壁抵接的刷毛。

[0012]

通过采用上述技术方案,通过第一l型构件与第二l型构件的连接,使得刮件从槽身外侧跨至槽身内侧,同时通过刷毛的设置,实现有利于实现对槽身内侧壁上的废渣的刮除清扫目的,由于刷毛可弯曲,从而减少在刮件拐弯时与槽身内侧壁发生剧烈摩擦或碰撞的情况,有利于提高刮件的使用寿命。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述第二l型构件朝向刮件前进方向的一侧开有容纳槽,所述容纳槽沿槽身内底壁方向延伸,所述容纳槽朝向槽身底壁的一端开口设置,所述竖板转动连接于容纳槽相互正对的两个内侧壁。

[0014]

通过采用上述技术方案,将竖板转动连接于容纳槽内,由于容纳槽开口朝向刮件行进方向,从而使得带有刷毛的竖板往容纳槽开口方向摆动,使得在往槽身内排入废浆时,可将竖板摆至水平状态,减少刷毛受污染的情况,有利于保持刷毛的洁净。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述第二l型构件上端面贯穿有与容纳槽连通的第一通槽,所述容纳槽底壁贯穿有第二通槽,所述竖板位于容纳槽内一端固定有伸出第一通槽外的操作杆,所述第一通槽与所述第二通槽连通并形成供所述操作杆摆动的通道,当所述竖板处于竖直状态时,所述操作杆穿过第一通槽,当所述竖板转至水平状态时,所述操作杆穿过第二通槽。

[0016]

通过采用上述技术方案,通过在竖板端部设置操作杆,并将第二l型构件的第一通槽以及第一通槽连通并形成操作杆摆动的通道,从而可利用杠杆原理往下摆动操作杆来驱使带有刷毛竖板摆至水平状态,具有便于清理人员操作的特点;同时,容纳槽底壁为竖板提供朝向刮件移动方向的预紧力,以减少刮件在刷毛与容纳槽内侧壁的摩擦力的作用下后摆的情况,有利于减少数竖板与容纳槽转动连接方式对刮件稳定性的影响。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述第二l型构件背离槽身侧壁的一侧开设有与所述第一通槽连通的第一螺纹孔以及与所述第二通槽连通的第二螺纹孔,所述第一螺纹孔螺纹连接有伸入第一通槽内的第一螺杆,所述第二螺纹孔螺纹连接有伸入第二通槽内的第二螺杆,当操作杆摆动至第一通槽远离第二通槽的一端且与所述第一螺杆抵接时,所述竖板处于竖直状态;当操作杆摆动至第二通槽远离第一通槽的一端且与所述第二螺杆抵接时,所述竖板处于水平状态。

[0018]

通过采用上述技术方案,从而通过第一螺杆将操作杆限制在第一通槽端部,减少了刮件在清理过程中摆动的情况,有利于提高刮件的稳定性;通过第二螺杆将操作杆限制在第二通槽的端部,有利于竖板保持水平状态,进而减少在将废浆排入槽身过程中或废浆未排出槽身时竖板下摆而浸泡于废浆内的情况,有利于保持刷毛洁净。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述槽身内侧壁开设有环形槽,所述环形槽环绕槽身内侧壁,所述第二l型构件朝向环形槽的一侧设置有与所述环形槽滑动连接的滑块。

[0020]

通过采用上述技术方案,通过环形槽的导向作用下,使得刮件绕环形槽延伸方向稳定移动,有利于提高刮件清理效果。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述第一l型构件朝向第二l型构件的一端开有伸缩槽,所述第二l型构件朝向第一l型构件的一端设置有与所述伸缩槽滑动连接的连接块,所述伸缩槽内侧壁开设有沿伸缩槽深度方向延伸的直槽,所述连接块设置有与所述直槽滑动连接的凸起。

[0022]

通过采用上述技术方案,将第二l型构件的连接块滑动连接于第一l型构件的伸缩槽内,使得刮件在绕槽身转动过程中可根据皮带与槽身内侧壁的距离进行调节,以减少卡死现象的出现;同时通过限制直槽的长度来设计第一l型构件与第二l型构件的调节距离,同时也有利于减少第一l型构件与第二l型构件相互脱离的情况。

[0023]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0024]

1.通过输送装置驱使刮件对粘结在槽身内侧壁的废渣进行循环刮除清理,进而代替人工清理,有利于减轻清理人员的工作强度,同时,刮件在跟随输送装置移动过程中,清理面积覆盖至整个槽身的内侧壁,有利于提高该清理装置的清理效率;

[0025]

2.通过将将竖板转动连接于容纳槽内,并使容纳槽开口朝向刮件行进方向,从而使得带有刷毛的竖板摆至水平状态,当往槽身内排入废浆时,水平状态的竖板远离槽身底壁,减少刷毛受污染的情况,有利于保持刷毛的洁净。

附图说明

[0026]

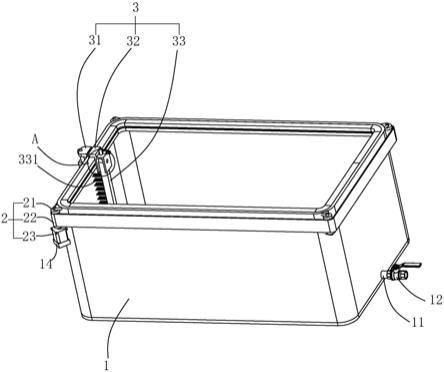

图1是本实施例的整体结构示意图。

[0027]

图2是本实施例中竖板摆至水平状态时第一l型构件的剖视图。

[0028]

图3是图1中a部分的放大示意图。

[0029]

图4是图2中b部分的放大示意图。

[0030]

图中,1、槽身;11、排料管;12、阀门;13、环形槽;14、固定架;15、安装块;2、输送装置;21、滚筒;22、皮带;23、电机;3、刮件;31、第一l型构件;32、第二l型构件;321、容纳槽;322、滑块;323、连接块;324、第一通槽;325、第二通槽;326、第一螺纹孔;3261、第一螺杆;327、第二螺纹孔;3271、第二螺杆;328、凸起;33、竖板;331、刷毛;332、操作杆。

具体实施方式

[0031]

以下结合附图对本实用新型作进一步详细说明。

[0032]

参照图1,为本实用新型公开的一种砂加气砌块废浆槽废渣清理装置,包括槽身1。槽身1上端开口成长方形状。槽身1的内侧壁转角处圆弧过渡。槽身1外侧壁安装有环绕槽身1的输送装置2,输送装置2固定连接有伸入槽身1内且与槽身1内侧壁抵接的刮件3。输送装置2驱使刮件3沿环绕槽身1内侧壁方向移动。槽身1连通有排料管11,排料管11外周面安装有阀门12。

[0033]

参照图1和图2,槽身1外侧壁固定有水平设置的固定架14。输送装置2包括四组沿环绕槽身1外侧壁方向分布的滚筒21以及固定在固定架14上端面的电机23。滚筒21轴线方向与槽身1深度方向一致,四组滚筒21分置槽身1外侧壁的四个拐角处且靠近槽身1开口。槽身1外侧壁的四个拐角处分别固定有两个相互正对的安装块15。两个安装块15分别位于滚

筒21长度方向的两端。滚筒21两端分别转动连接于相邻安装块15。电机23位于其中一组滚筒21下方且电机23输出轴同轴连接于该滚筒21。输送装置2还包括套于四个滚筒21之间的皮带22,皮带22处于绷紧状态。

[0034]

参照图1和图2,刮件3包括与皮带22固定连接的第一l型构件31、与所述第一l型构件31远离皮带22的一端连接的第二l型构件32以及与所述第二l型构件32远离第一l型构件31的一端连接的竖板33。第一l型构件31固定连接于皮带22背离槽身1的一侧,第一l型构件31朝槽身1开口边缘弯曲。第一l型构件31与第二l型构件32形成开口朝下的凹型构件。槽身1侧壁位于第一l型构件31以及第二l型构件32之间。竖板33沿槽身1深度方向延伸,竖板33靠近槽身1内侧壁的一侧粘接覆盖有与槽身1内侧壁抵接的刷毛331。

[0035]

参照图2和图3,第二l型构件32朝向刮件3前进方向的一侧开有容纳槽321,容纳槽321沿槽身1内底壁方向延伸,容纳槽321朝向槽身1底壁的一端开口设置。竖板33转动连接于容纳槽321相互正对的两个内侧壁。第二l型构件32上端面贯穿有与容纳槽321连通的第一通槽324,第一通槽324沿背离刮件3行进方向延伸。容纳槽321底壁贯穿有第二通槽325,第二通槽325沿远离容纳槽321底壁方向延伸。第一通槽324与第二通槽325连通。竖板33位于容纳槽321内一端固定有伸出第一通槽324外的操作杆332,操作杆332长度方向与竖板33长度方向一致。第一通槽324与第二通槽325形成供操作杆332摆动的通道。当竖板33处于竖直状态时,操作杆332穿过第一通槽324;当竖板33转至水平状态时,操作杆332穿过第二通槽325。第二l型构件32背离槽身1侧壁的一侧开设有与第一通槽324连通的第一螺纹孔326以及与第二通槽325连通的第二螺纹孔327。第一螺纹孔326螺纹连接有伸入第一通槽324内的第一螺杆3261。第二螺纹孔327螺纹连接有伸入第二通槽325内的第二螺杆3271。当操作杆332移动至第一通槽324远离第二通槽325的一端且第一螺杆3261伸入第一通槽324内时,操作杆332与第一螺杆3261抵接,所述竖板33处于竖直状态;当操作杆332移动至第二通槽325远离第一通槽324的一端且第二螺杆3271伸入第二通槽325内时,操作杆332外周面第二螺杆3271抵接,竖板33处于水平状态。

[0036]

参照图3,槽身1内侧壁开设有环形槽13,环形槽13环绕槽身1内侧壁且靠近槽身1上端开口。第二l型构件32朝向环形槽13的一侧固定有与环形槽13滑动连接的滑块322。

[0037]

参照图2和图4,第一l型构件31朝向第二l型构件32的一端开有伸缩槽(图中未示出),第二l型构件32朝向第一l型构件31的一端固定有与伸缩槽滑动连接的连接块323。伸缩槽其中两个相互正对的内侧壁分别开设有沿伸缩槽深度方向延伸的直槽(图中未示出),连接块323朝向直槽的两侧分别固定有与直槽滑动连接的凸起328。两块凸起328均远离第二l型构件32设置。

[0038]

本实施例的实施原理为:

[0039]

对粘结在槽身1内侧壁的废渣进行清理时,清理人员首先分别转动第一螺杆3261和第二螺杆3271,使第一螺杆3261与第二螺杆3271分别移出第一通槽324和第二通槽325,从而开通第一通槽324与第二通槽325形成的通道,然后下放竖板33,使竖板33处于竖直状态,此时操作杆332摆动至第一通槽324远离第二通槽325的一端,接着转动第一螺杆3261,使螺杆进入第一通槽324内,并将操作杆332限制在第一通槽324远离第二通槽325的一端,减少刮件3在行进中竖板33发生摆动的情况,有利于提高刮件3的稳定性。

[0040]

然后驱动电机23驱使滚筒21转动,同时滚筒21带动皮带22以及其他三组滚筒21转

动,皮带22绕槽身1外侧壁转动的同时也带动第一l型构件31、第二l型构件32以及带有刷毛331的竖板33转动,从而驱使刷毛331环绕槽身1内侧壁移动,通过对刷毛331对粘结在槽身1内侧壁的废渣进行循环刮除清扫,有利于减轻清理人员的工作强度,同时且提高了清理效率。

[0041]

当清理工作结束后,需要将带有刷毛331的竖板33摆至水平状态,方便对废浆通入槽身1内,清理人员首先转动第一螺杆3261,使第一螺杆3261移出第一通槽324,进而对操作杆332进行解锁,然后将拖杆摆动至第二通槽325远离第一通槽324的一端,并转动第二螺杆3271使第二螺杆3271伸入第二通槽325内,进而将操作杆332限制在第二通槽325端部,有利于竖板33保持水平状态,有利于减低刷毛331被废浆污染的情况。

[0042]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1