一种有机溶剂真空汽相清洗设备的制作方法

[0001]

本实用新型涉及一种有机溶剂清洗设备,尤其是涉及一种有机溶剂真空汽相清洗设备。

背景技术:

[0002]

目前,有机溶剂汽相清洗设备一般采用的方式为开放式的设备,设备控制溶剂的损耗方式主要是靠槽体上方的冷凝盘管控制溶剂的挥发量,如果设计不到位,溶剂损耗降不下来,对使用者来说设备运行成本之高是难以承受的。而且随着环保的要求越来越高,廉价的有机溶剂清洗液存在毒性大和对大气臭氧层产生破坏的缺点,使用环保有机清洗液的成本又较高。故由于溶剂特殊的低沸点特性,一直以来,生产厂家为降低溶剂损耗,大多采用保守的设计制作方式,从而导致溶剂汽相清洗设备受其结构的局限性限制,从设计之初始终只能用于清洗油污、指纹等有机物的低端清洗市场,而当清洁度要求较高且对零件表面颗粒度数量及大小有一定要求时,往往改用具有多个漂洗槽的水剂清洗设备。这就给不方便用水剂清洗的零件带来困扰,要么修改工艺更换材料,要么降低清洁度要求,亦或承担大量溶剂损耗使生产运营成本成倍增加的损失。

技术实现要素:

[0003]

本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种有机溶剂真空汽相清洗设备,达到在较低的溶剂损耗率下提高零件有机溶剂清洗效果,可以有效用于不方便用水剂清洗的零件的清洗。

[0004]

本实用新型的目的可以通过以下技术方案来实现:

[0005]

一种有机溶剂真空汽相清洗设备,包括清洗槽、温液槽、冷液槽、沸腾槽和冷凝单元,所述清洗槽分别连接温液槽和冷液槽,所述冷液槽、温液槽、沸腾槽和冷凝单元依次连接并形成循环,

[0006]

所述清洗槽为四边溢流超声清洗槽,连接有真空泵和蒸汽输入管,所述蒸汽输入管上设有蒸汽阀门。

[0007]

进一步地,所述清洗槽包括清洗内槽和加热外槽,所述清洗内槽的顶端边缘呈锯齿型,且各边锯齿底部v型尖底在同一水平面上。

[0008]

进一步地,所述清洗内槽的其中一侧壁的厚度小于其他侧壁的厚度。

[0009]

进一步地,所述清洗槽和温液槽、冷液槽之间均设置有循环泵。

[0010]

进一步地,所述冷凝单元包括冷凝槽、冷凝器、油水分离器和冷冻液槽,所述冷冻液槽、冷凝器、冷凝槽、油水分离器、冷液槽依次连接,所述冷凝槽与沸腾槽连接。

[0011]

进一步地,所述冷凝单元还包括与冷凝器连接的液体收集器。

[0012]

进一步地,所述清洗槽和温液槽、冷液槽之间还设置有第二过滤器。

[0013]

进一步地,所述清洗槽、温液槽、冷液槽、沸腾槽和冷凝单元均设置于一外框内。

[0014]

进一步地,所述外框上设有清洗门和人机交互单元。

[0015]

进一步地,所述外框底部设置有支撑脚。

[0016]

本实用新型通过设备本身的蒸馏回收,使溶液在溶剂回收槽内蒸发后冷凝,然后流入冷液槽,再从冷液槽溢流到温液槽,最终从温液槽再溢流回沸腾槽(蒸馏回收槽),此项功能满足有机溶剂的再生自循环。

[0017]

四边溢流槽体技术常规只用于水剂清洗设备中,因为四边溢流会造成水流加速,若用于汽相溶剂清洗中会造成蒸汽层气流紊乱,从而导致溶剂损耗增加,这是清洗行业一直未能解决的难题。经过多年研究,本实用新型采用最先进的溶剂冷凝技术封堵了溶剂的挥发损耗,解决了这一难题,从而成功将四边溢流技术引入溶剂清洗且不增加溶剂损耗。

[0018]

与现有技术相比,本实用新型具有如下有益效果:

[0019]

1、本实用新型将四边溢流槽体技术引入到真空汽相清洗设备中,并采用独特的加热、冷凝及清洗液循环方式,引入高频超声,大大提高了经溶剂设备清洗后零件的洁净度且没有增加溶剂损耗率。

[0020]

2、本实用新型将清洗槽设计改为四边溢流,可有效及时的将清洗下来的较轻污物快速有效的溢出槽体,以防止零件出液面时重新挂壁造成二次污染。

[0021]

3、本实用新型的清洗槽中,溶剂在清洗时,负压清洗,相比传统设备溶剂的渗透能力会更强,可以清洗零件上的盲孔和狭缝以及尺寸极小的深孔,实现难点清洗。

[0022]

4、本实用新型设置有外框,各元件安装于外框内,使得有机溶剂本身不和外部空气进行长时间大面积的接触,减少有机溶剂和空气接触后吸附空气中的水分,使清洗及干燥效果更好。另外由于有机溶剂几乎是在密闭的环境下清洗和蒸馏回收,所有即使对一些易燃的有机溶剂也有很好的防火性能,安全可靠。

[0023]

经反复试用,用该设备清洗后,零件表面颗粒残留数量及大小均在其要求范围之内,完全可与水剂清洗后的结果媲美,且由于溶剂的渗透性比水好,故清洗效果甚至比水剂设备更好。引入高频超声后,清洗后的工件表面颗粒直径小于1um,每洗一筐产品的溶剂损耗量大约是清洗槽槽体体积的十万分之五到万分之一左右,有机溶剂损耗极低。

附图说明

[0024]

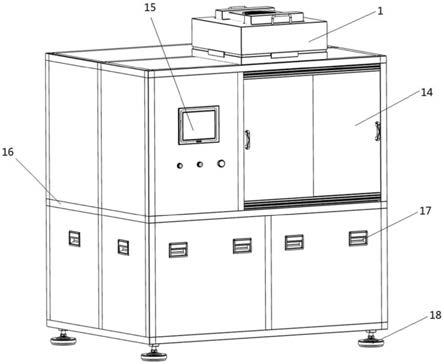

图1为本实用新型的结构示意图;

[0025]

图2为本实用新型的框架内部各部件示意图;

[0026]

图3为本实用新型主要部件的连接关系示意图;

[0027]

图4为本实用新型一个x-y平面的剖视图;

[0028]

图5为本实用新型另一个x-y平面的剖视图;

[0029]

图6为本实用新型一个y-z平面的剖视图;

[0030]

图7为本实用新型另一个y-z平面的剖视图;

[0031]

图8为本实用新型一个x-z平面的剖视图;

[0032]

图9为本实用新型另一个x-z平面的剖视图;

[0033]

图10为本实用新型的清洗槽体结构图;

[0034]

图11为现有技术的效率示意图;

[0035]

图12为本实用新型的效率示意图;

[0036]

图中,1、第一过滤器,2、冷凝槽,3、第二过滤器,4、真空泵,5、超声清洗槽,6、循环

泵,7、冷液槽,8、温液槽,9、油水分离器,10、沸腾槽,11、冷冻液槽,12、液体收集器,13、冷凝器,14、清洗门,15、人机交互单元,16、外框,17、门把手,18、支撑脚。

具体实施方式

[0037]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0038]

如图1-图9所示,本实施例提供一种有机溶剂真空汽相清洗设备,包括清洗槽5、温液槽8、冷液槽7、沸腾槽10和冷凝单元,清洗槽5分别连接温液槽8和冷液槽7,冷液槽7、温液槽8、沸腾槽10和冷凝单元依次连接并形成循环,沸腾槽10为蒸汽发生器,将有机溶剂加热产生蒸汽,由冷凝单元再凝结为液体,返回冷液槽7中。该设备可利用有机溶剂在低压力下沸点温度降低的原理将清洗槽内包括产品本身残留的有机溶剂挥发干净而完成清洗同时又将溶剂回收,能满足有机溶剂的再生自循环。

[0039]

清洗槽5和温液槽8、冷液槽7之间均设置有循环泵6,实现液体的注入和回流。

[0040]

冷凝单元包括冷凝槽2、冷凝器13、油水分离器9和冷冻液槽11,冷冻液槽11、冷凝器13、冷凝槽2、油水分离器9、冷液槽7依次连接,冷凝槽2与沸腾槽10连接。

[0041]

在另一实施例中,冷凝单元还包括与冷凝器13连接的液体收集器12。

[0042]

在另一实施例中,清洗槽5和温液槽8、冷液槽7之间还设置有第二过滤器3,可按设定要求的纯度对有机溶剂进行过滤。

[0043]

如图10所示,清洗槽5为四边溢流超声清洗槽,连接有真空泵4和蒸汽输入管,蒸汽输入管上设有蒸汽阀门,用于实现置于其内的零件产品的清洗和干燥处理。清洗槽5包括清洗内槽和加热外槽,清洗内槽的顶端边缘呈锯齿型,且各边锯齿底部v型尖底在同一水平面上,锯齿型边缘设计有助于槽内液体快速溢出,从而使浮在液体表面的浮尘迅速溢出槽体。清洗内槽的其中一侧壁的厚度小于其他侧壁的厚度,这侧的槽壁两侧都在真空槽内,所有工作中不承受压力,通过厚度的设置减少材料的使用。

[0044]

单边溢流与四边溢流效率对比见如图11和12。

[0045]

本实施例中,清洗槽5、温液槽8、冷液槽7、沸腾槽10和冷凝单元均设置于一外框16内,使得有机清洗溶剂在整个清洗回收过程中,不和外部空气进行长时间大面积的接触,减少有机溶剂和空气接触后吸附空气中的水份,使清洗及干燥效果更好。外框16上设有清洗门14和人机交互单元15。人机交互单元15可包括显示屏和控制按钮。

[0046]

在另一实施例中,外框16顶部还可设置第一过滤器1,用于清洗区域的洁净等级提高。

[0047]

在另一实施例中,外框16底部设置有支撑脚18,提高整个清洗设备的稳定性。外框16还对应各个区域设置有多个门把手17。

[0048]

利用上述清洗设备进行有机溶剂真空汽相清洗的过程包括:

[0049]

将需要清洗的产品放置入清洗槽,将温液槽内的有机溶剂抽入清洗槽进行超声波减压清洗,清洗完后的溶剂排放回温液槽;将冷液槽内的相对温度较低的有机溶剂抽入清洗槽进行超声波减压清洗,清洗完成后的溶剂排回冷液槽;打开蒸汽阀门对产品进行蒸汽漂洗后关闭蒸汽阀门;清洗槽内的液体返回温液槽,再进入沸腾槽进行蒸馏,通过冷凝单元

进行收集,收集后液体返回冷液槽,将溶剂回收。

[0050]

以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1