一种基于物联网的钢件除蜡清洗系统的制作方法

[0001]

本发明创造涉及一种钢件除蜡清洗系统,尤其是一种基于物联网的钢件除蜡清洗系统。

背景技术:

[0002]

在对不粘锅钢件生产过程中,由于工艺需要在钢件表面覆盖蜡层,但是在出厂前需要将钢件表面的蜡层清洗干净。现有的清洗设备是将各个钢件投放到热水池中进行清洗,这样的清洗工艺清洗效率较低,且需要定期停机更换清洗热水。因此有必要设计出一种基于物联网的钢件除蜡清洗系统,能够流水式对钢件表面的油渍进行清洗,使清洗后的钢件能够达到一致的清洗效果,且清洗热水可以循环利用节省能耗。

技术实现要素:

[0003]

发明创造目的:提供一种基于物联网的钢件除蜡清洗系统,能够流水式对钢件表面的油渍进行清洗,使清洗后的钢件能够达到一致的清洗效果,且清洗热水可以循环利用节省能耗。

[0004]

技术方案:本发明创造所述的一种基于物联网的钢件除蜡清洗系统,包括基站控制柜、蒸汽节点盒、蒸汽清洗机构、喷淋节点盒、喷淋清洗机构、吹水节点盒、吹水机构、烘干节点盒、烘干机构、冷却节点盒、冷却机构、水循环节点盒、水循环机构、钢件输送机构以及两个上下料机构;

[0005]

蒸汽节点盒固定安装在蒸汽清洗机构上,并在蒸汽节点盒内设置有蒸汽节点控制器以及蒸汽节点无线通信模块;在蒸汽清洗机构内设置有用于检测气压和蒸汽温度的蒸汽气压传感器和蒸汽温度传感器;蒸汽节点控制器分别与蒸汽节点无线通信模块、蒸汽气压传感器以及蒸汽温度传感器电连接;

[0006]

喷淋节点盒固定安装在喷淋清洗机构上,并在喷淋节点盒内设置有喷淋节点控制器以及喷淋节点无线通信模块;在喷淋清洗机构内设置有用于检测喷淋液温度的喷淋温度传感器;喷淋节点控制器分别与喷淋节点无线通信模块以及喷淋温度传感器电连接;

[0007]

吹水节点盒固定安装在吹水机构上,并在吹水节点盒内设置有吹水控制器以及吹水节点无线通信模块;在吹水机构内设置有用于检测吹风气压的吹水气压传感器;吹水控制器分别与吹水无线通信模块以及吹水气压传感器电连接;

[0008]

烘干节点盒固定安装在烘干机构上,并在烘干节点盒内设置有烘干控制器以及烘干节点无线通信模块;在烘干机构内设置有用于检测烘干气流温度和湿度的烘干温度传感器和烘干湿度传感器;烘干控制器分别与烘干节点无线通信模块烘干节点无线通信模块、烘干温度传感器以及烘干湿度传感器电连接;

[0009]

冷却节点盒固定安装在冷却机构上,并在冷却节点盒内设置有冷却控制器以及冷却节点无线通信模块;在冷却机构内设置有用于检测冷却气流温度和湿度的冷却温度传感器和冷却湿度传感器;冷却控制器分别与冷却节点无线通信模块、冷却温度传感器以及冷

却湿度传感器电连接;

[0010]

水循环节点盒固定安装在水循环机构上,并在水循环节点盒内设置有水循环控制器和水循环无线通信模块;在水循环机构内设置有用于检测水位和水温的水位传感器和水温传感器;水循环控制器分别与水循环无线通信模块、水位传感器以及水温传感器电连接;

[0011]

在基站控制柜内设置有基站控制器、存储器以及基站无线通信模块,并在基站控制柜上设置有基站显示屏;基站控制器分别与基站显示屏、存储器以及基站无线通信模块电连接;基站无线通信模块分别与蒸汽节点无线通信模块、喷淋节点无线通信模块、吹水节点无线通信模块、烘干节点无线通信模块、冷却节点无线通信模块以及水循环无线通信模块无线组网通信;蒸汽清洗机构、喷淋清洗机构、吹水机构、烘干机构以及冷却机构依次连接构成清洗产线,两个上下料机构分别对接设置在清洗产线的首尾两端构成清洗流水线;水循环机构用于回收蒸汽清洗机构、喷淋清洗机构以及吹水机构的余水循环利用;钢件输送机构串联安装在蒸汽清洗机构、喷淋清洗机构、吹水机构、烘干机构、冷却机构以及两个上下料机构上,用于对各个钢件进行流水式运输。

[0012]

进一步的,钢件输送机构包括两根传输链条、两个传输驱动电机、两根驱动轮轴、各个下侧支撑齿轮以及各个上侧支撑齿轮单元;两根驱动轮轴分别纵向旋转式安装在两个上下料机构上,并在两根驱动轮轴的前后两端上均固定安装有两个驱动齿轮;两个传输驱动电机用于驱动两根驱动轮轴同步旋转;各个下侧支撑齿轮以及各个上侧支撑齿轮单元均安装在蒸汽清洗机构、喷淋清洗机构、吹水机构、烘干机构以及冷却机构的前后侧内壁上;且上侧支撑齿轮单元的安装高度高于下侧支撑齿轮的安装高度;在喷淋清洗机构的中部前后侧内壁上均设置有一个由三个上侧支撑齿轮单元构成的爬坡翻滚结构,用于使钢件在经过爬坡翻滚结构后翻滚180

°

;两根传输链条分别设置于清洗流水线的前后侧,用于分别围绕设置在对应侧的两个驱动齿轮、各个下侧支撑齿轮以及各个上侧支撑齿轮单元上实现齿轮的同步传动;在各个机构的内壁上横向设置有用于支撑传输链条的链条支撑条;在两根传输链条之间纵向设置有用于支撑钢件的各个纵向支撑杆;在纵向支撑杆上间隔设置有各个短立柱,且在各个短立柱运转至上层运输面时呈竖向状态;在一部分短立柱的端部螺纹旋合安装有用于支撑钢件倾斜摆放的延长管。

[0013]

进一步的,上侧支撑齿轮单元包括支撑齿轮轴、支撑齿轮、轴套、l形侧臂、压紧螺栓、滚轮支座以及压紧滚轮;支撑齿轮轴固定安装在对应位置处的机构内壁上,支撑齿轮旋转式安装在支撑齿轮轴上;轴套套设在支撑齿轮轴上,并在轴套上螺纹旋合安装有一根定位螺栓,且定位螺栓的螺杆端部伸入支撑齿轮轴上的定位孔中;l形侧臂的一端固定在轴套上,压紧螺栓贯穿式螺纹旋合安装在l形侧臂的另一端上,并在压紧螺栓上螺纹旋合安装有一个压紧锁定螺母;滚轮支座旋转式安装在压紧螺栓的螺杆端部上,压紧滚轮旋转式安装在滚轮支座上;压紧滚轮用于将对应位置的传输链条按压在支撑齿轮上。

[0014]

进一步的,上下料机构包括上下料壳体以及设置于上下料壳体上的链条张紧结构;上下料机构的上侧设置为敞口;驱动轮轴纵向旋转式安装在上下料机构内;链条张紧结构包括两个横向条形座、两个张紧齿轮、张紧螺栓、张紧齿轮轴、两根张紧拉杆、张紧推杆以及张紧固定梁;两个横向条形座分别横向固定安装在上下料机构的前后侧内壁上,并在两个横向条形座的相对内侧面上均横向设置有一个t形滑槽;在两个t形滑槽内均滑动式安装有一个t形滑块;张紧齿轮轴的两端分别固定安装在两个t形滑块上;两个张紧齿轮均旋转

式安装在张紧齿轮轴上,用于分别对两根传输链条进行按压张紧;两根张紧拉杆分别由两个横向条形座的端部插入对应的 t形滑槽内,并固定在对应的t形滑块上;在上下料壳体的底部设置有张紧窗口,在两根张紧拉杆的外端部上均竖向设置有伸出张紧窗口外的竖向推杆,两根竖向推杆的下端分别竖向固定在张紧推杆的前后两端上;张紧固定梁纵向安装在张紧窗口处,张紧螺栓横向贯穿式螺纹旋合安装在张紧固定梁的中部;张紧螺栓的螺杆端部旋转式安装在张紧推杆的中部,用于推动张紧推杆横向移动;在两根竖向推杆的下部还纵向安装有一块滑移支撑板,用于与张紧推杆相配合上下夹持在上下料壳体的底部侧壁上;在张紧螺栓上螺纹旋合安装有一个张紧锁定螺母。

[0015]

进一步的,蒸汽清洗机构包括蒸汽发生器、蒸汽排风扇、两根蒸汽管道以及长方体形的蒸汽清洗壳体;在蒸汽清洗壳体的左右两端均设置有进出料窗口;两根蒸汽管道横向安装在蒸汽清洗壳体内部的上下两侧,并在两根蒸汽管道上间隔设置有各个蒸汽分支管,且蒸汽分支管与蒸汽管道相垂直;在上下蒸汽分支管的相对管壁上均间隔设置有各个喷头管,并在各个喷头管的管口处均旋转式安装有一个管口盖帽;在管口盖帽上倾斜设置有与喷头管相连通的蒸汽喷嘴;上下两根蒸汽管道之间通过蒸汽连通管相连通;蒸汽发生器和蒸汽排风扇均固定安装在蒸汽清洗壳体的顶部,且蒸汽发生器的蒸汽出口与蒸汽管道相连通;在蒸汽清洗壳体的左右两端顶部均纵向设置有一个进风槽,蒸汽排风扇的进风口通过顶部管道分别与两个进风槽相连通;钢件输送机构横向贯穿左右侧的进出料窗口,且钢件输送机构的上层运输面位于上下两根蒸汽管道之间;蒸汽节点盒安装在蒸汽清洗壳体的顶部,蒸汽气压传感器和蒸汽温度传感器均安装在蒸汽管道上,且探测端伸入蒸汽管道内。

[0016]

进一步的,喷淋清洗机构包括两根横向喷淋管、摆动驱动电机、偏心轮、竖向提拉杆、拉簧以及长方体形的喷淋清洗壳体;在喷淋清洗壳体的左右两端均设置有进出料窗口;两根横向喷淋管横向设置在喷淋清洗壳体内部的上下两侧,且横向喷淋管的左右两端分别旋转式密封安装在两个热水进水管上;在两根横向喷淋管上均间隔设置有各个喷淋头;钢件输送机构横向贯穿左右侧的进出料窗口,且钢件输送机构的上层运输面以及爬坡翻滚结构位于上下两根横向喷淋管之间;在两根横向喷淋管的外管壁上均垂直设置有一根摆动驱动臂,并在摆动驱动臂上沿其长度方向设置有滑移条形孔;竖向提拉杆的下端竖向贯穿式插装在喷淋清洗壳体内,并在喷淋清洗壳体的内部固定设置有滑动式套设在竖向提拉杆上的导向套管;在竖向提拉杆的内端上垂直设置有两根垂直臂,并在两根垂直臂的端部上均设置有一根驱动销杆;两根定位销杆分别滑动式插装在两根摆动驱动臂的滑移条形孔中;在竖向提拉杆上端的一侧边旋转式安装有一个提拉支撑滚轮,另一侧边垂直设置有一根侧边短杆;拉簧的上端固定在侧边短杆上,拉簧的下端固定在喷淋清洗壳体的顶部;摆动驱动电机固定安装在喷淋清洗壳体的顶部,偏心轮固定安装在摆动驱动电机的输出轴上;提拉支撑滚轮按压在偏心轮的轮边圆周上;喷淋节点盒固定安装在喷淋清洗壳体的顶部,喷淋温度传感器固定安装在横向喷淋管上,且探测端伸入横向喷淋管内。

[0017]

进一步的,吹水机构包括吹水风机、气压缓冲箱以及长方体形的吹水壳体;在吹水壳体的左右两端均设置有一个进出料窗口;吹水风机安装在吹水壳体的顶部;气压缓冲箱纵向安装在吹水壳体的内顶部上;吹水风机的出风口通过吹水出风管道与气压缓冲箱的顶部相连通;在气压缓冲箱的底部倾斜安装有两个与气压缓冲箱内部相连通的出风扁管;钢件输送机构横向贯穿左右侧的进出料窗口,且钢件输送机构的上层运输面位于出风扁管的

下方;吹水节点盒固定安装在吹水壳体的顶部,吹水气压传感器固定安装在气压缓冲箱上,且探测端伸入气压缓冲箱内。

[0018]

进一步的,烘干机构包括热风机、热气排风机、两根横向烘干扁管以及长方体形的烘干壳体;在烘干壳体的左右两端均设置有一个进出料窗口;两根横向烘干扁管横向安装在烘干壳体内的上下两侧,并在两个横向烘干扁管的相对侧面上均间隔设置有各个烘干出风口;钢件输送机构横向贯穿左右侧的进出料窗口,且钢件输送机构的上层运输面位于上下两根横向烘干扁管之间;热风机固定安装在烘干壳体的顶部,且热风机的出风口通过热风输送管分别与两根横向烘干扁管的中部相连通;在烘干壳体的左右两端内顶部均安装有一个热湿气体回收槽;热气排风机固定安装在烘干壳体的顶部,且热气排风机的进风口通过热气排风管道分别与两个热湿气体回收槽的顶部相连通;烘干节点盒固定安装在烘干壳体的顶部,烘干温度传感器以及烘干湿度传感器均固定安装在烘干壳体的内壁上。

[0019]

进一步的,冷却机构包括两根冷却风扁管、冷却排风机、冷却吹风机以及长方体形的冷却壳体;在冷却壳体的左右两端均设置有一个进出料窗口;两根冷却风扁管横向安装在冷却壳体内的上下两侧,并在两根冷却风扁管的相对侧面上间隔设置有各个冷风出口;钢件输送机构横向贯穿左右侧的进出料窗口,且钢件输送机构的上层运输面位于上下两根冷却风扁管之间;冷却排风机和冷却吹风机均固定安装在冷却壳体的顶部;冷却吹风机的出风口通过冷却风管道与两根冷却风扁管相连通;在冷却壳体的内顶部设置有锥形导流罩,冷却排风机的进风口与锥形导流罩的锥顶相连通;冷却节点盒固定安装在冷却壳体的顶部,冷却温度传感器以及冷却湿度传感器均安装在冷却壳体的内壁上。

[0020]

进一步的,水循环机构包括水循环箱、电热管、旋转驱动电机、转辊、水箱排水管、排水电磁阀、补水电磁阀、条形刮蜡槽、中间隔板以及各个积水箱;积水箱用于分别设置于蒸汽清洗机构、喷淋清洗机构以及吹水机构的下方,且分别与蒸汽清洗机构、喷淋清洗机构以及吹水机构底部的水回收锥底进行管道连通;中间隔板隔离设置在水循环箱的中部,用于将水循环箱内部左右分隔为蓄水腔和加热腔;积水箱通过回流水管与蓄水腔相连通,并在回流水管上安装有回水水泵;转辊纵向旋转式安装在蓄水腔的上部,并在转辊的外部套设有蜡油吸附棉套;旋转驱动电机固定安装在水循环箱外侧,用于驱动转辊旋转;条形刮蜡槽的前后两端通过端部销轴旋转式安装在蓄水腔的前后侧内壁上;在靠近条形刮蜡槽侧边的蓄水腔内壁上设置有一个推压座,并在推压座上螺纹旋合安装有一根按压螺栓;在按压螺栓的螺杆端部旋转式安装有一个按压片,并在按压片上固定安装有一根按压弹簧;按压弹簧的端部弹性按压在条形刮蜡槽的侧面上,用于弹性推动条形刮蜡槽的上侧敞口边缘贴紧蜡油吸附棉套;在条形刮蜡槽的下部连通设置有软管,软管通过蜡油排出管连通至水循环箱外;水箱排水管的一端贯穿水循环箱的侧壁伸入蓄水腔内,排水电磁阀串接在水箱排水管的伸入端部上;水位传感器安装在蓄水腔的底部上,水温传感器安装在加热腔中;在中间隔板上设置有连通蓄水腔和加热腔的连通窗口,并在中间隔板上竖向设置有滤板插口,并在滤板插口上插装有一个块滤水网板隔断式安装在连通窗口上;在水循环箱上设置有与加热腔相连通的循环水排出管和补水管,循环水排出管用于与蒸汽清洗机构以及喷淋清洗机构的供水管相连通;补水电磁阀串接在补水管上;电热管安装在加热腔中;在加热腔内竖向安装有一块导流板,使得连通窗口与循环水排出管之间形成u形水流路径;水循环控制器分别与回水水泵、排水电磁阀、补水电磁阀以及电热管的电控开关电连接。

[0021]

本发明创造与现有技术相比,其有益效果是:利用基站无线通信模块分别与蒸汽节点无线通信模块、喷淋节点无线通信模块、吹水节点无线通信模块、烘干节点无线通信模块、冷却节点无线通信模块以及水循环无线通信模块无线组网通信,从而能够实时获取各个机构的工作状态,对各个机构进行集中监控,及时发现存在的异常,维持系统的稳定运行;利用钢件输送机构串联安装在蒸汽清洗机构、喷淋清洗机构、吹水机构、烘干机构、冷却机构以及两个上下料机构上,从而实现钢件的上料、蒸汽清洗、喷淋清洗、表面吹水、高温烘干、冷却吹风以及下料的除蜡清洗流水式处理;利用水循环机构能够收集蒸汽清洗机构的蒸汽液化水、喷淋清洗机构的喷淋水以及吹水机构吹下的水滴,并进行过滤和加热后循环再利用,从而有效降低系统能耗。

附图说明

[0022]

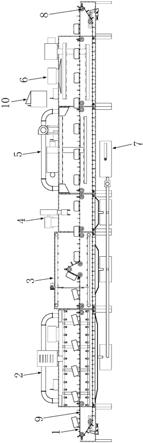

图1为本发明创造的系统整体结构示意图;

[0023]

图2为本发明创造的上下料机构和蒸汽清洗机构对接安装结构示意图;

[0024]

图3为本发明创造的喷淋清洗机构和吹水机构对接安装结构示意图;

[0025]

图4为本发明创造的烘干机构和冷却机构对接安装结构示意图;

[0026]

图5为本发明创造的水循环机构结构示意图;

[0027]

图6为本发明创造的上侧支撑齿轮单元局部结构示意图;

[0028]

图7为本发明创造的整体组网通信电路结构示意图。

具体实施方式

[0029]

下面结合附图对本发明创造技术方案进行详细说明,但是本发明创造的保护范围不局限于所述实施例。

[0030]

实施例1:

[0031]

如图1-7所示,本发明创造公开的基于物联网的钢件除蜡清洗系统包括:基站控制柜10、蒸汽节点盒202、蒸汽清洗机构2、喷淋节点盒315、喷淋清洗机构3、吹水节点盒406、吹水机构4、烘干节点盒507、烘干机构5、冷却节点盒608、冷却机构6、水循环节点盒712、水循环机构7、钢件输送机构9以及两个上下料机构1;

[0032]

蒸汽节点盒202固定安装在蒸汽清洗机构2上,并在蒸汽节点盒202内设置有蒸汽节点控制器以及蒸汽节点无线通信模块;在蒸汽清洗机构2内设置有用于检测气压和蒸汽温度的蒸汽气压传感器211和蒸汽温度传感器212;蒸汽节点控制器分别与蒸汽节点无线通信模块、蒸汽气压传感器211以及蒸汽温度传感器212电连接;

[0033]

喷淋节点盒315固定安装在喷淋清洗机构3上,并在喷淋节点盒315内设置有喷淋节点控制器以及喷淋节点无线通信模块;在喷淋清洗机构3内设置有用于检测喷淋液温度的喷淋温度传感器316;喷淋节点控制器分别与喷淋节点无线通信模块以及喷淋温度传感器316电连接;

[0034]

吹水节点盒406固定安装在吹水机构4上,并在吹水节点盒406内设置有吹水控制器以及吹水节点无线通信模块;在吹水机构4内设置有用于检测吹风气压的吹水气压传感器407;吹水控制器分别与吹水无线通信模块以及吹水气压传感器407电连接;

[0035]

烘干节点盒507固定安装在烘干机构5上,并在烘干节点盒507内设置有烘干控制

器以及烘干节点无线通信模块;在烘干机构5内设置有用于检测烘干气流温度和湿度的烘干温度传感器 508和烘干湿度传感器511;烘干控制器分别与烘干节点无线通信模块烘干节点无线通信模块、烘干温度传感器508以及烘干湿度传感器511电连接;

[0036]

冷却节点盒608固定安装在冷却机构6上,并在冷却节点盒608内设置有冷却控制器以及冷却节点无线通信模块;在冷却机构6内设置有用于检测冷却气流温度和湿度的冷却温度传感器 609和冷却湿度传感器610;冷却控制器分别与冷却节点无线通信模块、冷却温度传感器609以及冷却湿度传感器610电连接;

[0037]

水循环节点盒712固定安装在水循环机构7上,并在水循环节点盒712内设置有水循环控制器和水循环无线通信模块;在水循环机构7内设置有用于检测水位和水温的水位传感器713和水温传感器714;水循环控制器分别与水循环无线通信模块、水位传感器713以及水温传感器714 电连接;

[0038]

在基站控制柜10内设置有基站控制器、存储器以及基站无线通信模块,并在基站控制柜10 上设置有基站显示屏;基站控制器分别与基站显示屏、存储器以及基站无线通信模块电连接;基站无线通信模块分别与蒸汽节点无线通信模块、喷淋节点无线通信模块、吹水节点无线通信模块、烘干节点无线通信模块、冷却节点无线通信模块以及水循环无线通信模块无线组网通信;蒸汽清洗机构2、喷淋清洗机构3、吹水机构4、烘干机构5以及冷却机构6依次连接构成清洗产线,两个上下料机构1分别对接设置在清洗产线的首尾两端构成清洗流水线;水循环机构7用于回收蒸汽清洗机构2、喷淋清洗机构3以及吹水机构4的余水循环利用;钢件输送机构9串联安装在蒸汽清洗机构2、喷淋清洗机构3、吹水机构4、烘干机构5、冷却机构6以及两个上下料机构1 上,用于对各个钢件进行流水式运输。

[0039]

利用基站无线通信模块分别与蒸汽节点无线通信模块、喷淋节点无线通信模块、吹水节点无线通信模块、烘干节点无线通信模块、冷却节点无线通信模块以及水循环无线通信模块无线组网通信,从而能够实时获取各个机构的工作状态,对各个机构进行集中监控,及时发现存在的异常,维持系统的稳定运行;利用钢件输送机构9串联安装在蒸汽清洗机构2、喷淋清洗机构 3、吹水机构4、烘干机构5、冷却机构6以及两个上下料机构1上,从而实现钢件的上料、蒸汽清洗、喷淋清洗、表面吹水、高温烘干、冷却吹风以及下料的除蜡清洗流水式处理;利用水循环机构7能够收集蒸汽清洗机构2的蒸汽液化水、喷淋清洗机构3的喷淋水以及吹水机构4吹下的水滴,并进行过滤和加热后循环再利用,从而有效降低系统能耗。

[0040]

进一步的,钢件输送机构9包括两根传输链条901、两个传输驱动电机、两根驱动轮轴907、各个下侧支撑齿轮905以及各个上侧支撑齿轮单元8;两根驱动轮轴907分别纵向旋转式安装在两个上下料机构1上,并在两根驱动轮轴907的前后两端上均固定安装有两个驱动齿轮906;两个传输驱动电机用于驱动两根驱动轮轴907同步旋转;各个下侧支撑齿轮905以及各个上侧支撑齿轮单元8均安装在蒸汽清洗机构2、喷淋清洗机构3、吹水机构4、烘干机构5以及冷却机构6 的前后侧内壁上;且上侧支撑齿轮单元8的安装高度高于下侧支撑齿轮905的安装高度;在喷淋清洗机构3的中部前后侧内壁上均设置有一个由三个上侧支撑齿轮单元8构成的爬坡翻滚结构,用于使钢件在经过爬坡翻滚结构后翻滚180

°

;两根传输链条901分别设置于清洗流水线的前后侧,用于分别围绕设置在对应侧的两个驱动齿轮906、各个下侧支撑齿轮905以及各个上侧支撑齿轮单元8上实现齿轮的同步传动;在各个机构的内

壁上横向设置有用于支撑传输链条901的链条支撑条908;在两根传输链条901之间纵向设置有用于支撑钢件的各个纵向支撑杆902;在纵向支撑杆902上间隔设置有各个短立柱903,且在各个短立柱903运转至上层运输面时呈竖向状态;在一部分短立柱903的端部螺纹旋合安装有用于支撑钢件倾斜摆放的延长管904;爬坡翻滚结构的三个上侧支撑齿轮单元8呈等腰三角形分布在机构内壁上,且等腰三角形的两个下底角的角度大小为70

°

~80

°

。利用三个上侧支撑齿轮单元8构成的爬坡翻滚结构能够在钢件经过时翻滚180

°

,从而将钢件盛接的积水倾倒掉,利用70

°

~80

°

的斜坡与延长管904的倾斜支撑的配合,使得钢件在经过爬坡翻滚结构时实现180

°

翻滚;通过选择对应的短立柱903上安装延长管904,从而满足不同大小尺寸的钢件倾斜支撑需要。

[0041]

进一步的,上侧支撑齿轮单元8包括支撑齿轮轴801、支撑齿轮802、轴套803、l形侧臂805、压紧螺栓806、滚轮支座808以及压紧滚轮810;支撑齿轮轴801固定安装在对应位置处的机构内壁上,支撑齿轮802旋转式安装在支撑齿轮轴801上;轴套803套设在支撑齿轮轴801上,并在轴套803上螺纹旋合安装有一根定位螺栓804,且定位螺栓804的螺杆端部伸入支撑齿轮轴801上的定位孔中;l形侧臂805的一端固定在轴套803上,压紧螺栓806贯穿式螺纹旋合安装在l形侧臂 805的另一端上,并在压紧螺栓806上螺纹旋合安装有一个压紧锁定螺母807;滚轮支座808旋转式安装在压紧螺栓806的螺杆端部上,压紧滚轮810旋转式安装在滚轮支座808上;压紧滚轮810 用于将对应位置的传输链条901按压在支撑齿轮802上。利用轴套803、l形侧臂805、压紧螺栓 806、滚轮支座808以及压紧滚轮810构成的链条按压结构,能够确保传输链条901与支撑齿轮802 啮合紧密。

[0042]

进一步的,上下料机构1包括上下料壳体101以及设置于上下料壳体101上的链条张紧结构;上下料机构1的上侧设置为敞口;驱动轮轴907纵向旋转式安装在上下料机构1内;链条张紧结构包括两个横向条形座103、两个张紧齿轮106、张紧螺栓114、张紧齿轮轴105、两根张紧拉杆 108、张紧推杆110以及张紧固定梁112;两个横向条形座103分别横向固定安装在上下料机构1 的前后侧内壁上,并在两个横向条形座103的相对内侧面上均横向设置有一个t形滑槽;在两个t形滑槽内均滑动式安装有一个t形滑块104;张紧齿轮轴105的两端分别固定安装在两个t形滑块104上;两个张紧齿轮106均旋转式安装在张紧齿轮轴105上,用于分别对两根传输链条901 进行按压张紧;两根张紧拉杆108分别由两个横向条形座103的端部插入对应的t形滑槽内,并固定在对应的t形滑块104上;在上下料壳体101的底部设置有张紧窗口102,在两根张紧拉杆 108的外端部上均竖向设置有伸出张紧窗口102外的竖向推杆109,两根竖向推杆109的下端分别竖向固定在张紧推杆110的前后两端上;张紧固定梁112纵向安装在张紧窗口102处,张紧螺栓 114横向贯穿式螺纹旋合安装在张紧固定梁112的中部;张紧螺栓114的螺杆端部旋转式安装在张紧推杆110的中部,用于推动张紧推杆110横向移动;在两根竖向推杆109的下部还纵向安装有一块滑移支撑板111,用于与张紧推杆110相配合上下夹持在上下料壳体101的底部侧壁上;在张紧螺栓114上螺纹旋合安装有一个张紧锁定螺母113。利用链条张紧结构能够通过旋转张紧螺栓114实现对两根传输链条901的同步张紧。

[0043]

进一步的,蒸汽清洗机构2包括蒸汽发生器203、蒸汽排风扇210、两根蒸汽管道205以及长方体形的蒸汽清洗壳体201;在蒸汽清洗壳体201的左右两端均设置有进出料窗口;两根蒸汽管道205横向安装在蒸汽清洗壳体201内部的上下两侧,并在两根蒸汽管道205上

间隔设置有各个蒸汽分支管207,且蒸汽分支管207与蒸汽管道205相垂直;在上下蒸汽分支管207的相对管壁上均间隔设置有各个喷头管214,并在各个喷头管214的管口处均旋转式安装有一个管口盖帽208;在管口盖帽208上倾斜设置有与喷头管相连通的蒸汽喷嘴209;上下两根蒸汽管道205之间通过蒸汽连通管206相连通;蒸汽发生器203和蒸汽排风扇210均固定安装在蒸汽清洗壳体201的顶部,且蒸汽发生器203的蒸汽出口与蒸汽管道205相连通;在蒸汽清洗壳体201的左右两端顶部均纵向设置有一个进风槽213,蒸汽排风扇210的进风口通过顶部管道204分别与两个进风槽213 相连通;钢件输送机构9横向贯穿左右侧的进出料窗口,且钢件输送机构9的上层运输面位于上下两根蒸汽管道205之间;蒸汽节点盒202安装在蒸汽清洗壳体201的顶部,蒸汽气压传感器211 和蒸汽温度传感器212均安装在蒸汽管道205上,且探测端伸入蒸汽管道205内。利用上下蒸汽分支管207、喷头管214、管口盖帽208以及蒸汽喷嘴209构成的旋转喷气头,能够实现对钢件的多角度蒸汽喷射。

[0044]

进一步的,喷淋清洗机构3包括两根横向喷淋管302、摆动驱动电机304、偏心轮305、竖向提拉杆307、拉簧309以及长方体形的喷淋清洗壳体301;在喷淋清洗壳体301的左右两端均设置有进出料窗口;两根横向喷淋管302横向设置在喷淋清洗壳体301内部的上下两侧,且横向喷淋管302的左右两端分别旋转式密封安装在两个热水进水管303上;在两根横向喷淋管302上均间隔设置有各个喷淋头313;钢件输送机构9横向贯穿左右侧的进出料窗口,且钢件输送机构9的上层运输面以及爬坡翻滚结构位于上下两根横向喷淋管302之间;在两根横向喷淋管302的外管壁上均垂直设置有一根摆动驱动臂311,并在摆动驱动臂311上沿其长度方向设置有滑移条形孔;竖向提拉杆307的下端竖向贯穿式插装在喷淋清洗壳体301内,并在喷淋清洗壳体301的内部固定设置有滑动式套设在竖向提拉杆307上的导向套管312;在竖向提拉杆307的内端上垂直设置有两根垂直臂310,并在两根垂直臂310的端部上均设置有一根驱动销杆;两根定位销杆分别滑动式插装在两根摆动驱动臂311的滑移条形孔中;在竖向提拉杆307上端的一侧边旋转式安装有一个提拉支撑滚轮306,另一侧边垂直设置有一根侧边短杆308;拉簧309的上端固定在侧边短杆308上,拉簧309的下端固定在喷淋清洗壳体301的顶部;摆动驱动电机304固定安装在喷淋清洗壳体301的顶部,偏心轮305固定安装在摆动驱动电机304的输出轴上;提拉支撑滚轮306 按压在偏心轮305的轮边圆周上;喷淋节点盒315固定安装在喷淋清洗壳体301的顶部,喷淋温度传感器316固定安装在横向喷淋管302上,且探测端伸入横向喷淋管302内。利用摆动驱动电机304、偏心轮305、竖向提拉杆307、拉簧309、垂直臂310以及摆动驱动臂311构成的摆动驱动机构,能够驱动两根横向喷淋管302旋转,从而对钢件进行多角度热水喷淋。

[0045]

进一步的,吹水机构4包括吹水风机402、气压缓冲箱403以及长方体形的吹水壳体401;在吹水壳体401的左右两端均设置有一个进出料窗口;吹水风机402安装在吹水壳体401的顶部;气压缓冲箱403纵向安装在吹水壳体401的内顶部上;吹水风机402的出风口通过吹水出风管道与气压缓冲箱403的顶部相连通;在气压缓冲箱403的底部倾斜安装有两个与气压缓冲箱403内部相连通的出风扁管404;钢件输送机构9横向贯穿左右侧的进出料窗口,且钢件输送机构9的上层运输面位于出风扁管404的下方;吹水节点盒406固定安装在吹水壳体401的顶部,吹水气压传感器407固定安装在气压缓冲箱403上,且探测端伸入气压缓冲箱403内。利用吹水风机402、气压缓冲箱403以及出风扁管404构成的高压气流喷气,能够将钢件外表积水向下吹落。

[0046]

进一步的,烘干机构5包括热风机503、热气排风机502、两根横向烘干扁管505以及长方体形的烘干壳体501;在烘干壳体501的左右两端均设置有一个进出料窗口;两根横向烘干扁管505 横向安装在烘干壳体501内的上下两侧,并在两个横向烘干扁管505的相对侧面上均间隔设置有各个烘干出风口506;钢件输送机构9横向贯穿左右侧的进出料窗口,且钢件输送机构9的上层运输面位于上下两根横向烘干扁管505之间;热风机503固定安装在烘干壳体501的顶部,且热风机503的出风口通过热风输送管504分别与两根横向烘干扁管505的中部相连通;在烘干壳体 501的左右两端内顶部均安装有一个热湿气体回收槽510;热气排风机502固定安装在烘干壳体 501的顶部,且热气排风机502的进风口通过热气排风管道509分别与两个热湿气体回收槽510 的顶部相连通;烘干节点盒507固定安装在烘干壳体501的顶部,烘干温度传感器508以及烘干湿度传感器511均固定安装在烘干壳体501的内壁上。利用上下对应设置的烘干出风口506,能够对钢件输送机构9上层运输面上的各个钢件吹热风烘干;利用热气排风机502、热气排风管道 509以及热湿气体回收槽510能够将热湿气流及时排出。

[0047]

进一步的,冷却机构6包括两根冷却风扁管605、冷却排风机603、冷却吹风机602以及长方体形的冷却壳体601;在冷却壳体601的左右两端均设置有一个进出料窗口;两根冷却风扁管605 横向安装在冷却壳体601内的上下两侧,并在两根冷却风扁管605的相对侧面上间隔设置有各个冷风出口607;钢件输送机构9横向贯穿左右侧的进出料窗口,且钢件输送机构9的上层运输面位于上下两根冷却风扁管605之间;冷却排风机603和冷却吹风机602均固定安装在冷却壳体601 的顶部;冷却吹风机602的出风口通过冷却风管道606与两根冷却风扁管605相连通;在冷却壳体601的内顶部设置有锥形导流罩604,冷却排风机603的进风口与锥形导流罩604的锥顶相连通;冷却节点盒608固定安装在冷却壳体601的顶部,冷却温度传感器609以及冷却湿度传感器 610均安装在冷却壳体601的内壁上。利用上下对应设置的各个冷风出口607对钢件输送机构9 上层运输面上的各个钢件吹冷风进行冷却;利用冷却排风机603与锥形导流罩604的配合能够将气流向上排出。

[0048]

进一步的,水循环机构7包括水循环箱701、电热管722、旋转驱动电机705、转辊706、水箱排水管711、排水电磁阀716、补水电磁阀、条形刮蜡槽710、中间隔板717以及各个积水箱702;积水箱702用于分别设置于蒸汽清洗机构2、喷淋清洗机构3以及吹水机构4的下方,且分别与蒸汽清洗机构2、喷淋清洗机构3以及吹水机构4底部的水回收锥底进行管道连通;中间隔板717 隔离设置在水循环箱701的中部,用于将水循环箱701内部左右分隔为蓄水腔和加热腔;积水箱 702通过回流水管703与蓄水腔相连通,并在回流水管703上安装有回水水泵704;转辊706纵向旋转式安装在蓄水腔的上部,并在转辊706的外部套设有蜡油吸附棉套707;旋转驱动电机705 固定安装在水循环箱701外侧,用于驱动转辊706旋转;条形刮蜡槽710的前后两端通过端部销轴旋转式安装在蓄水腔的前后侧内壁上;在靠近条形刮蜡槽710侧边的蓄水腔内壁上设置有一个推压座724,并在推压座724上螺纹旋合安装有一根按压螺栓723;在按压螺栓723的螺杆端部旋转式安装有一个按压片725,并在按压片725上固定安装有一根按压弹簧726;按压弹簧726 的端部弹性按压在条形刮蜡槽710的侧面上,用于弹性推动条形刮蜡槽710的上侧敞口边缘贴紧蜡油吸附棉套707;在条形刮蜡槽710的下部连通设置有软管708,软管708通过蜡油排出管709 连通至水循环箱701外;水箱排水管711的一端贯穿水循环箱701的侧壁伸入蓄水腔内,排水电磁阀716串接在水箱排水管711

的伸入端部上;水位传感器713安装在蓄水腔的底部上,水温传感器714安装在加热腔中;在中间隔板717上设置有连通蓄水腔和加热腔的连通窗口,并在中间隔板717上竖向设置有滤板插口718,并在滤板插口718上插装有一个块滤水网板719隔断式安装在连通窗口上;在水循环箱701上设置有与加热腔相连通的循环水排出管715和补水管720,循环水排出管715用于与蒸汽清洗机构2以及喷淋清洗机构3的供水管相连通;补水电磁阀串接在补水管720上,补水管720用于与清水水源连通;电热管722安装在加热腔中;在加热腔内竖向安装有一块导流板721,使得连通窗口与循环水排出管715之间形成u形水流路径;水循环控制器分别与回水水泵704、排水电磁阀716、补水电磁阀以及电热管722的电控开关电连接。利用旋转的蜡油吸附棉套707能够吸附漂浮在水面上的蜡油,再与条形刮蜡槽710的上侧敞口边缘贴紧时,能够将吸附的蜡油刮到条形刮蜡槽710中,再从蜡油排出管709排出;利用推压座724、按压螺栓723、按压片725以及按压弹簧726构成的弹性按压机构,能够弹性推动条形刮蜡槽710 的上侧敞口边缘贴紧蜡油吸附棉套707;利用滤水网板719能够滤除循环水中的杂质,确保循环水的水质;利用导流板721能够使得连通窗口与循环水排出管715之间形成u形水流路径,确保水流的加热时长;利用排水电磁阀716能够在水位达到上限水位值后及时排出多余的水;利用补水电磁阀能够水位达到下限水位值后及时向水循环箱701内补充清水。

[0049]

本发明创造公开的基于物联网的钢件除蜡清洗系统中:蒸汽节点控制器、喷淋节点控制器、吹水控制器、烘干控制器、冷却控制器、水循环控制器以及基站控制器均采用现有的单片机控制器模块,例如现有的plc控制器模块;蒸汽节点无线通信模块、喷淋节点无线通信模块、吹水节点无线通信模块、烘干节点无线通信模块、冷却节点无线通信模块、水循环无线通信模块以及基站无线通信模块采用现有的无线通信模块,例如zigbee无线模块,用于实现组网通信;蒸汽气压传感器211、蒸汽温度传感器212、喷淋温度传感器316、吹水气压传感器407、烘干温度传感器508、烘干湿度传感器511、冷却温度传感器609、冷却湿度传感器610、水位传感器713 以及水温传感器714均采用现有的传感器即可;存储器采用现有的存储器即可;基站显示屏采用现有的显示屏即可,用于显示各个传感器的采集数据;排水电磁阀716和补水电磁阀均采用现有的电磁水阀。

[0050]

本发明创造公开的基于物联网的钢件除蜡清洗系统在使用时,由钢件输送机构9输送各个钢件依次经过左侧的上下料机构1、蒸汽清洗机构2、喷淋清洗机构3、吹水机构4、烘干机构5、冷却机构6以及右侧的上下料机构1,从而实现钢件的上料、蒸汽清洗、喷淋清洗、表面吹水、高温烘干、冷却吹风以及下料的除蜡清洗流水式处理;在使用过程中,利用水循环机构7能够收集蒸汽清洗机构2的蒸汽液化水、喷淋清洗机构3的喷淋水以及吹水机构4吹下的水滴,并进行过滤和加热后循环再利用。

[0051]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明创造,但其不得解释为对本发明创造自身的限制。在不脱离所附权利要求定义的本发明创造的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1