电厂发电机组推力瓦清洗装置的制作方法

[0001]

本实用新型涉及电厂推力瓦清洗领域,尤其是涉及一种电厂发电机组推力瓦清洗装置。

背景技术:

[0002]

电厂机组b级检修中,将推力瓦抽出进行定期清洗维护保养工作是标准项目,目前推力瓦的清洗在下风洞内完成,推力瓦被放置在清洗工作台,清洗工作人员拿起喷雾清洗枪,对准推力瓦进行来回扫描式清洗,将推力瓦上面的油污清洗干净,清洗干净后关掉清洗液进水管,用气吹干推力瓦表面。

[0003]

由于整个清洗工作在开放环境中进行,在中压气压力作用下产生喷射的水雾,水雾四散开来,整个下风洞内弥漫着混合有清洗剂的水雾。水雾的飞溅,对检修人员身体健康造成伤害,严重影响风洞内推力瓦弹簧清洗工作的进行;同时对现场检修环境造成污染,其他设备会沾染污物,清洗后的清洗剂废液会残留在风洞地面,造成一种脏乱差的现场环境,作业完成后还需要对现场进行再次清理,增加工作量。为了营造一个健康、文明、有序的工作环境,有必要对目前这种开放式清洗方法进行调整改进,研制一种密闭式的自动清洗装置,营造一个密闭式的清洗空间,消除清洗剂水雾外溢造成的环境影响,提高推力瓦清洗效率。

技术实现要素:

[0004]

本实用新型的主要目的在于提供一种电厂发电机组推力瓦清洗装置,解决推力瓦表面清洗水雾的飞溅,对检修人员身体健康造成伤害,严重影响风洞内推力瓦弹簧清洗工作的进行的问题。

[0005]

为解决上述技术问题,本实用新型所采用的技术方案是:一种电厂发电机组推力瓦清洗装置,清洗机体内部设有放置推力瓦的支架,所述放置推力瓦的支架下方设有积水箱,放置推力瓦的支架上方设有多个可变换多角度的清洗喷头,清洗喷头与进水管或/和进气管连通,清洗机体外部铰接有活动门板,活动门板上设有多个观察窗口;

[0006]

清洗喷头可混合高压水和高压气喷出,或者单独喷出高压水或高压气。

[0007]

优选方案中,清洗机体两侧设有气缸,气缸缸体通过铰接座与清洗机体侧面铰接,活动门板两侧设有转耳,气缸的伸缩杆端部与转耳铰接。

[0008]

优选方案中,清洗喷头为:多个第一喷头串联在活动清洗架上,且多个第一喷头通过活动清洗架连通,多个活动清洗架一端与转动机构连接,另一端与进水管或/和进气管连通。

[0009]

优选方案中,进水管和进气管通过连接头与活动清洗架端部连通,连接头与活动清洗架转动密封连接。

[0010]

优选方案中,转动机构结构为:活动清洗架端部穿过保护壳体且与保护壳体转动连接,所述活动清洗架端部设有第四锥齿轮,保护壳体内部设有传动轴,传动轴上设有多个

第三锥齿轮,第三锥齿轮与第四锥齿轮啮合,所述传动轴端部设有第二锥齿轮,第二锥齿轮一侧设有第一电机,第一电机通过第二锥齿轮与第一锥齿轮啮合;

[0011]

保护壳体内部设有多个支撑座,传动轴与多个支撑座转动连接。

[0012]

优选方案中,清洗喷头为:单个第二喷头设在多位置旋转头上,所述清洗机体内部设有多个多位置旋转头,第二喷头与进水管或/和进气管连通。

[0013]

多位置旋转头结构为:包括固定在清洗机体内部侧板上的固定盘,固定盘上固设有第二涡轮,旋转板与第二涡轮转动连接,所述第二涡轮一侧与第二蜗杆啮合,第二蜗杆设在固定座上,固定座固设在旋转板上,第二蜗杆通过皮带与第五电机连接;

[0014]

第二喷头设在角度架上,角度架下端的轴上设有第一涡轮,第一涡轮与第一蜗杆啮合,第一蜗杆与第四电机连接。

[0015]

优选方案中,放置推力瓦的支架为多个转动的辊组,推力瓦设在辊组上,所述辊组中的辊为胶辊、或者为布辊。

[0016]

优选方案中,放置推力瓦的支架为可翻转的翻转座,翻转座与清洗机体滑动连接,清洗机体外部设有伸出的横板,伸出距离长度大于推力瓦长度,横板上设有滑轨,翻转座通过滑轨与清洗机体滑动连接;

[0017]

清洗机体两侧设有第三电机,第三电机上设有丝杆,翻转座两侧设有螺纹块,螺纹块与丝杆螺纹连接。

[0018]

优选方案中,翻转座结构为:骨架上设有多个用于固定的锁紧块,骨架两端通过转轴与滑动板铰接,滑动板与滑轨滑动连接,转轴上设有从动齿轮,从动齿轮一侧设有第二电机,第二电机上设有驱动齿轮,驱动齿轮与从动齿轮啮合;

[0019]

骨架两端还设有限位板,抵靠在滑动板端面,或者滑动板的限位槽中。

[0020]

优选方案中,锁紧块为螺丝锁紧结构,或者为快速压头结构,或者为滑动快速锁紧结构;

[0021]

滑动快速锁紧结构为:锁紧块内部设有滑动的锁紧滑动块,端部倒圆且伸出锁紧块外部,锁紧滑动块与锁紧块之间设有弹簧,锁紧滑动块上设有扒杆,扒杆穿过锁紧滑动块连接。

[0022]

本实用新型提供了一种电厂发电机组推力瓦清洗装置,鉴于开放式清洗方式带来的人员伤害和环境污染,考虑将推力清洗放置在一个密闭环境清洗,将推力瓦放置在密闭箱内进行清洗,清洗时产生的飞溅水雾不会到处飘散,密闭箱设有集水箱,密闭箱防止水雾到处飞溅,防止空气中充满清洗液飞沫影响工作人员健康,保证一个安全舒适的工作环境。清洗产生的清洗剂废液可以通过集水箱收集起来,能极大改善工作环境。同时在清洗时,设计多个喷头同时清洗推力瓦的底瓦和面瓦,清洗效率相比人工清洗大幅提升,缩短检修工作工期。

[0023]

设计一种封闭式自动清洗装置,达到可移动、封闭式防水雾喷溅、自动清洗等目的。为了实现上述的功能需求,采用不锈钢方通作为骨架、不锈钢板作为收集水箱和封闭式箱体的围挡材料;在不锈钢面板上设置一定厚度的柔性耐磨材料,保证推力瓦不会受到磨损;在主体底面安装有用于移动的脚轮,方便清洗装置的移动;在推力瓦上部安装有多个喷头,多喷头同时工作,并通过电动控制装置调整调整清洗角度,确保清洗干净,提高工作效率,使用方便,适合推广使用。

附图说明

[0024]

下面结合附图和实施例对本实用新型作进一步说明:

[0025]

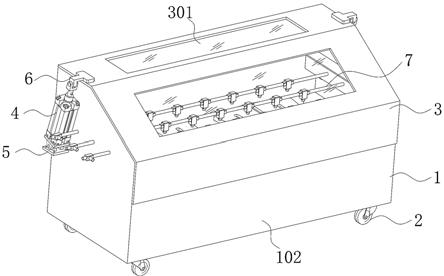

图1是本发明第一方案结构图;

[0026]

图2是本发明第一方案活动门板打开结构图;

[0027]

图3是本发明活动清洗架结构图;

[0028]

图4是本发明转动机构结构图;

[0029]

图5是本发明第二方案结构图:

[0030]

图6是本发明第二方案活动门板打开结构图:

[0031]

图7是本发明翻转座滑出结构图;

[0032]

图8是本发明翻转座放置推力瓦结构图;

[0033]

图9是本发明翻转座结构图;

[0034]

图10是本发明锁紧块剖视结构图;

[0035]

图11是本发明多位置旋转头喷射结构图:

[0036]

图12是本发明多位置旋转头内部结构图:

[0037]

图中:清洗机体1;积水箱101;万向轮2;活动门板3;观察窗口301;气缸4;铰接座5;转耳6;活动清洗架7;第一喷头701;连接头8;进水管9;进气管10;转动机构11;保护壳体1101;第一电机1102;第一锥齿轮1103;第二锥齿轮1104;传动轴1105;第三锥齿轮1106:第四锥齿轮1107;支撑座1108;推力瓦12;辊组13;多位置旋转头14:固定盘1401;第一蜗杆1402;第四电机1403;旋转板1404;角度架1405;第二涡轮1406;第五电机1407;第二蜗杆1408;固定座1409;第一涡轮1410;横板15;滑轨16;翻转座17:锁紧块1701;骨架1702;滑动板1703;转轴1704;第二电机1705;螺纹块1706;限位板1707;限位槽1708;从动齿轮1709;驱动齿轮1710;锁紧滑动块1711;扒杆1712;弹簧1713;第三电机18;丝杆19;第二喷头20。

具体实施方式

[0038]

实施例1

[0039]

如图1~12所示,一种电厂发电机组推力瓦清洗装置,清洗机体1内部设有放置推力瓦12的支架,所述放置推力瓦12的支架下方设有积水箱101,放置推力瓦12的支架上方设有多个可变换多角度的清洗喷头,清洗喷头与进水管9或/和进气管10连通,清洗机体1外部铰接有活动门板3,活动门板3上设有多个观察窗口301,清洗喷头可混合高压水和高压气喷出,或者单独喷出高压水或高压气。由此结构,推力瓦12放置在支架,通过清洗喷头对推力瓦12表面进行清洗,清洗喷头与进水管9或/和进气管10连通,进水管9与水泵连通,进气管10与高压泵连通,进水管9和进气管10上都设有阀门,可以从清洗喷头中喷出高压水或者高压气喷出,也可以单独喷出喷出高压水或高压气,利用高压水清洗推力瓦12表面,再利用高压气对推力瓦12表面的残留物质进行清理,或者采用高压水和高压气混合对推力瓦12表面清洗。

[0040]

优选方案中,清洗机体1两侧设有气缸4,气缸4缸体通过铰接座5与清洗机体1侧面铰接,活动门板3两侧设有转耳6,气缸4的伸缩杆端部与转耳6铰接。由此结构,气缸4打开活动门板3,方便放置推力瓦12到清洗机体1内部。

[0041]

优选方案中,清洗喷头为:多个第一喷头701串联在活动清洗架7上,且多个第一喷

头701通过活动清洗架7连通,多个活动清洗架7一端与转动机构11连接,另一端与进水管9或/和进气管10连通。由此结构,采用多个摆动的活动清洗架7,活动清洗架7上的第一喷头701对推力瓦12表面清洗,且活动清洗架7端部与进水管9或/和进气管10连通。

[0042]

优选方案中,进水管9和进气管10通过连接头8与活动清洗架7端部连通,连接头8与活动清洗架7转动密封连接。由此结构,活动清洗架7在摆动清洗推力瓦12表面时,连接头8与活动清洗架7转动密封,连接头8可以不随着活动清洗架7转动,且起到密封作用。

[0043]

优选方案中,转动机构11结构为:活动清洗架7端部穿过保护壳体1101且与保护壳体1101转动连接,所述活动清洗架7端部设有第四锥齿轮1107,保护壳体1101内部设有传动轴1105,传动轴1105上设有多个第三锥齿轮1106,第三锥齿轮1106与第四锥齿轮1107啮合,所述传动轴1105端部设有第二锥齿轮1104,第二锥齿轮1104一侧设有第一电机1102,第一电机1102通过第二锥齿轮1104与第一锥齿轮1103啮合,保护壳体1101内部设有多个支撑座1108,传动轴1105与多个支撑座1108转动连接。由此结构,转动机构11采用第一锥齿轮1103与第二锥齿轮1104啮合,带动第三锥齿轮1106转动,第三锥齿轮1106带动第四锥齿轮1107,第四锥齿轮1107带动活动清洗架7摆动对推力瓦12表面清洗。

[0044]

优选方案中,清洗喷头为:单个第二喷头20设在多位置旋转头14上,所述清洗机体1内部设有多个多位置旋转头14,第二喷头20与进水管9或/和进气管10连通。由此结构,多位置旋转头14可以控制单个第二喷头20多方位对推力瓦12表面清洗,且只需要2-4个第二喷头20,比活动清洗架7的喷头少些。

[0045]

多位置旋转头14结构为:包括固定在清洗机体1内部侧板上的固定盘1401,固定盘1401上固设有第二涡轮1406,旋转板1404与第二涡轮1406转动连接,所述第二涡轮1406一侧与第二蜗杆1408啮合,第二蜗杆1408设在固定座1409上,固定座1409固设在旋转板1404上,第二蜗杆1408通过皮带与第五电机1407连接,第二喷头20设在角度架1405上,角度架1405下端的轴上设有第一涡轮1410,第一涡轮1410与第一蜗杆1402啮合,第一蜗杆1402与第四电机1403连接。由此结构,第二蜗杆1408带动旋转板1404转动,同时带动整个第二喷头20转动,再通过第一蜗杆1402带动第一涡轮1410,第一涡轮1410带动第二喷头20多个角度转动,多位置旋转头14可以对推力瓦12表面各个位置进行有效的清理。

[0046]

优选方案中,放置推力瓦12的支架为多个转动的辊组13,推力瓦12设在辊组13上,所述辊组13中的辊为胶辊、或者为布辊。由此结构,如图2所示结构,推力瓦12通过辊组13滑动到清洗机体1内部进行清理。

[0047]

优选方案中,放置推力瓦12的支架为可翻转的翻转座17,翻转座17与清洗机体1滑动连接,清洗机体1外部设有伸出的横板15,伸出距离长度大于推力瓦12长度,横板15上设有滑轨16,翻转座17通过滑轨16与清洗机体1滑动连接,清洗机体1两侧设有第三电机18,第三电机18上设有丝杆19,翻转座17两侧设有螺纹块1706,螺纹块1706与丝杆19螺纹连接。由此结构,翻转座17可以沿着滑轨16滑出清洗机体1外部,将推力瓦12放置在翻转座17上,在通过第三电机18带动丝杆19,丝杆19带动翻转座17滑入清洗机体1内部清理。

[0048]

优选方案中,翻转座17结构为:骨架1702上设有多个用于固定的锁紧块1701,骨架1702两端通过转轴1704与滑动板1703铰接,滑动板1703与滑轨16滑动连接,转轴1704上设有从动齿轮1709,从动齿轮1709一侧设有第二电机1705,第二电机1705上设有驱动齿轮1710,驱动齿轮1710与从动齿轮1709啮合,骨架1702两端还设有限位板1707,抵靠在滑动板

1703端面,或者滑动板1703的限位槽1708中。由此结构,翻转座17通过转轴1704在滑动板1703上转动,在通过第二电机1705驱动骨架1702带动推力瓦12在清洗机体1内部翻转进行清理。

[0049]

如图8所示结构,推力瓦12大头和小头结构,为了放置推力瓦12从大头位置滑出,限位板1707为了防止整个骨架1702逆时针旋转,骨架1702只能顺时针旋转180度,对推力瓦12反面进行有效的清理。

[0050]

限位板1707在抵靠在滑动板1703端面的时候,限位板1707对推力瓦12正面进行清理,限位板1707在限位槽1708中的时候,骨架1702顺时针旋转180度,对推力瓦12反面进行有效的清理。

[0051]

优选方案中,锁紧块1701为螺丝锁紧结构,或者为快速压头结构,或者为滑动快速锁紧结构,滑动快速锁紧结构为:锁紧块1701内部设有滑动的锁紧滑动块1711,端部倒圆且伸出锁紧块1701外部,锁紧滑动块1711与锁紧块1701之间设有弹簧1713,锁紧滑动块1711上设有扒杆1712,扒杆1712穿过锁紧滑动块1711连接。由此结构,锁紧块1701的结构如图10所示结构,锁紧块1701能够快速,且使用方便。

[0052]

其中使用活动清洗架7清洗的时候,放置推力瓦12的支架采用辊组13的或者采用翻转座17的情况,采用多位置旋转头14的的时候,放置推力瓦12的支架采用辊组13的或者采用翻转座17的情况。

[0053]

上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1