一种粉状废弃渣流态输送装置的制作方法

[0001]

本实用新型涉及粉状废弃物输送技术领域,尤其涉及一种粉状废弃渣流态输送装置。

背景技术:

[0002]

在冶金工业长流程大生产过程中,会产生大量的粉状废弃渣。如选矿的尾沙、高炉沉淀池水渣、转炉污泥等。这些粉状废弃渣通常用汽车运送至指定堆场集中处理。在转运过程中,干的、湿的粉状废弃渣不可避免的会洒落在马路上,造成路面污渍、扬尘,清扫困难。随着国家对环境整治的深入,环保要求的日渐提高,对粉状废弃渣的运输处理也提出了更高要求,这种做法必须改变。

技术实现要素:

[0003]

针对上述存在的问题,本实用新型的目的是通过与现有设施组合,引入流化槽、渣浆泵、压滤机、皮带输送机,避免粉状废弃渣用汽车外运,提供一种结构简单,能耗低,处理效果好,避免粉状废弃渣二次污染的粉状废弃渣流态输送装置。

[0004]

为实现上述目的,本实用新型的技术方案是:一种粉状废弃渣流态输送装置,包括铲车、流化槽、管道、渣浆泵、压滤机、皮带输送机、蓄水池,其特征在于,铲车移动连接流化槽,所述流化槽为两端封闭的v形槽或u形槽,在底部和侧面设置有带孔的喷射水管,喷射水管穿过流化槽的端面与供水管道连接,流化槽的出浆口通过渣浆泵、管道与压滤机的入口连接,压滤机的出渣口与皮带输送机对接,压滤机的出水口通过管道与蓄水池连接。

[0005]

优选的,所述喷射水管终端封闭面设置有至少三个喷孔。

[0006]

优选的,所述底部喷射水管沿管身长度方向至少三排喷孔,喷孔朝上,沿管身弧面扇形间隔分布。

[0007]

优选的,所述底部喷射水管沿水平方向呈2

°

~4

°

倾斜角布置。

[0008]

为了防止障碍物堵塞出浆口和浆液流畅,所述流化槽内设置有筛网。

[0009]

进一步的,所述筛网网孔为40mm~60mm。

[0010]

为了防止筛网腐蚀,提高使用寿命,所述筛网采用不锈钢材料制成。

[0011]

为了便于观察和操作,所述流化槽的外侧支架上设置有安全通道。

[0012]

一种粉状废弃渣流态输送装置的使用方法,包括以下步骤:

[0013]

s1,流化槽充水:开启供水管道上的阀门,通过底部和侧面设置的喷射水管向呈v形或u形的流化槽内连续供水,供水压力为0.4mpa~0.6mpa;

[0014]

s2,流化粉状废弃渣:用铲车铲取粉状废弃渣,投入流化槽,流态化,渣水混合比为30~60:100;

[0015]

s3,启动渣浆泵:将流态化渣水混合物通过管道抽送到压滤机的入口;

[0016]

s4,启动压滤机、皮带输送机:压滤后的泥饼从压滤机的出渣口落入皮带输送机送至堆场,同时压滤水通过管道流入蓄水池。

[0017]

本实用新型与现有技术相比,有益效果是:通过设置流化槽、渣浆泵、管道、压滤机、皮带输送机,使粉状废弃渣流态化,经渣浆泵输送、压滤机压滤后,泥饼皮带输送至堆场,压滤水入蓄水池重新循环利用,取消了粉状废弃渣用汽车外运的环节,避免路面二次污染,节省了清扫、运输费用,并且结构简单,能耗低,易操作,粉状废弃渣处理效果好。

附图说明

[0018]

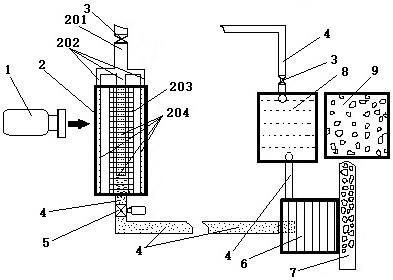

图1是本实用新型结构示意俯视图。

[0019]

图2是图1中流化槽结构左视图。

[0020]

图3是图2中流化槽结构右视图。

[0021]

图中:1、铲车;2、流化槽;201、供水管道;202、喷射水管;203、筛网;204、喷孔;3、阀门;4、管道;5、渣浆泵;6、压滤机;7、皮带输送机;8、蓄水池;9、堆场;10、支架;11、安全通道。

具体实施方式

[0022]

下面结合附图和实施例对本实用新型进一步说明。参见图1~图3,一种粉状废弃渣流态输送装置,包括铲车1、流化槽2、管道4、渣浆泵5、压滤机6、皮带输送机7、蓄水池8,其特征在于,铲车1移动连接流化槽2,所述流化槽2为两端封闭的v形槽或u形槽,在底部和侧面设置有带孔的喷射水管202,喷射水管202穿过流化槽2的端面与供水管道201连接,流化槽2的出浆口通过渣浆泵5、管道4与压滤机6的入口连接,压滤机6的出渣口与皮带输送机7对接,压滤机6的出水口通过管道4与蓄水池8连接。所述喷射水管202终端封闭面设置有至少三个喷孔204。所述底部喷射水管202沿管身长度方向至少三排喷孔204,喷孔204朝上,沿管身弧面扇形间隔分布。所述底部喷射水管202沿水平方向呈2

°

~4

°

倾斜角布置。所述流化槽2内设置有筛网203。所述筛网203网孔为40mm~60mm。所述筛网203采用不锈钢材料制成。所述流化槽2的外侧支架10上设置有安全通道11。

[0023]

一种粉状废弃渣流态输送装置的使用方法,包括以下步骤:

[0024]

s1,流化槽2充水:开启供水管道201上的阀门3,通过底部和侧面设置的喷射水管202向呈v形或u形的流化槽2内连续供水,供水压力为0.4mpa~0.6mpa;

[0025]

s2,流化粉状废弃渣:用铲车1铲取粉状废弃渣,投入流化槽2,流态化,渣水混合比为30~60:100;

[0026]

s3,启动渣浆泵5:将流态化渣水混合物通过管道4抽送到压滤机6的入口;

[0027]

s4,启动压滤机6、皮带输送机7:压滤后的泥饼从压滤机6的出渣口落入皮带输送机7送至堆场9,同时压滤水通过管道4流入蓄水池8。

[0028]

如图1所示,用铲车1铲取粉状废弃渣,移动至流化槽2投入。流化槽2采用两端封闭的v形槽(详见图3)或u形槽,用钢板制成,通过角钢或圆钢支架10固定(详见图2、图3),里面安装有焊管或无缝钢管制成的喷射水管202,喷射水管202穿过流化槽2的一端面与供水管道201连接,开启供水管道201上的阀门3,通过喷射水管202向流化槽2内连续供水,供水压力为0.4mpa~0.6mpa。在流化槽2内的两个侧面安装有带孔的喷射水管202,侧面喷射水管202沿管身长度方向钻有喷孔204,喷孔204朝下方,最佳为三至五排喷孔204,终端封闭面钻有喷孔204,最佳为三至五个喷孔204(详见图2、图3),以便供水快速稀释投入的粉状废弃渣。在流化槽2的底部安装有带孔的喷射水管202,底部喷射水管202沿管身长度方向钻有喷

孔204,喷孔204朝上,最佳为三至五排喷孔204,沿管身弧面扇形间隔分布,终端封闭面钻有喷孔204,最佳为三至八个喷孔204(详见图2、图3),以便喷射水搅动,快速流态化粉状废弃渣,使渣水混合比为30~60:100。在流化槽2的另一端面设置有出浆口,出浆口焊接有管道4,再连接渣浆泵5,与压滤机6的入口连接。底部喷射水管202沿水平方向呈θ角为2

°

~4

°

倾斜布置(详见图2),以便渣水混合物向出浆口方向流动。启动渣浆泵5,可以将流态化渣水混合物通过管道4抽送到压滤机6的入口。为了防止杂物堵塞出浆口和浆液流畅,在流化槽2内底部喷射水管202上方安装有网孔为40mm~60mm的筛网203,以阻挡障碍物,保持下部流畅。筛网203最好采用不锈钢材料制成,以提高筛网203的抗腐蚀能力。在压滤机6的出渣口下设置皮带输送机7,使压滤后的泥饼从压滤机6的出渣口落入皮带输送机7上,送至堆场9处理。在压滤机6的出水口通过管道4与蓄水池8连接,使压滤水通过管道4流入蓄水池8,循环利用。在流化槽2的外侧支架10上安装有钢结构安全通道11,以便日常观察和操作(详见图2、图3)。

[0029]

图2是图1中流化槽2结构左视图,图2中显示流化槽2通过支架10固定,上面焊接有安全通道11,从剖开面可以看到里面的上面和底面安装有喷射水管202,并且底部喷射水管202沿水平方向呈θ角2

°

~4

°

倾斜布置,在底部喷射水管202的上面覆盖有筛网203。图2右边显示上面和底面的喷射水管202穿过流化槽2的端面与供水管道201连接,供水管道201上有阀门3。图2左边显示出浆口焊接有管道4,再连接渣浆泵5。

[0030]

图3是图2中流化槽2结构右视图,图3中显示流化槽2通过支架10固定,上面焊接有安全通道11,从剖开面可以看到里面的上面和底面安装有喷射水管202,在底部喷射水管202的上面覆盖有筛网203,侧面喷射水管202沿管身长度方向钻有三排喷孔204,喷孔204朝下方,终端封闭面钻有三个喷孔204。底部喷射水管202沿管身长度方向钻有三排喷孔204,喷孔204朝上,沿管身弧面扇形间隔分布,终端封闭面钻有八个喷孔204。

[0031]

实施例1:以本实用新型应用于选矿厂尾砂处理为例,对本实用新型的可实现方式做进一步说明。

[0032]

如图1~3所示,用铲车1将生产中排出的尾砂铲取,移动至流化槽2投入。流化槽2采用两端封闭的v形槽(详见图3),用12mm厚钢板制成,开口长

×

宽尺寸为6000mm

×

3000mm,通过六号角钢支架10固定,角钢支架10上安装有钢结构安全通道11,以便日常观察和操作,里面安装有无缝钢管制成的喷射水管202,喷射水管202穿过流化槽2的一端面与公称直径为dn100的供水管道201连接,开启供水管道201上的阀门3,通过喷射水管202向流化槽2内连续供水,供水压力为0.6mpa。在流化槽2内的两个侧面安装有带孔的公称直径为dn32的喷射水管202,侧面喷射水管202沿管身长度方向钻有直径3mm的四排喷孔204,喷孔204朝下方,终端封闭面钻有直径3mm的五个喷孔204,以便供水快速稀释投入的尾砂。在流化槽2的底部安装有带孔的公称直径为dn65的喷射水管202,底部喷射水管202沿管身长度方向钻直径5mm的四排喷孔204,喷孔204朝上,沿管身弧面扇形间隔分布,终端封闭面钻有直径5mm的八个喷孔204,以便喷射水搅动,快速流态化投入的尾砂,使渣水混合比为45~50:100。在流化槽2的另一端面开有直径为200mm的出浆口,出浆口焊接有公称直径为dn200的管道4,再连接渣浆泵5。渣浆泵5的型号选用石家庄石泵渣浆泵业有限公司生产的200zjg-i-b45,该泵流量356m3/h,扬程20.6m,转速980r/min,配带功率y250m-6-37kw。管道4连接带式压滤机6上的浓缩罐,再通过管道4与带式压滤机6的入口连接。带式压滤机6型号选用郑州赛德斯

机械有限公司生产的4dyqn3500gl6,该机主机17kw,成套设备55kw,滤带宽度3500mm,网带数量4条,对辊挤压1组,泥浆处理量110~150m3/h,滤带调节速度2~15m/min,滤饼产量30~45m3/h,滤饼含水率17~35%。在浓缩罐内加入聚丙烯酰胺絮凝剂,沉淀絮凝尾砂,上清液排入蓄水池8,使罐底絮凝物通过管道4送到带式压滤机6的入口,可以减轻带式压滤机6的过滤量,降低运行费用。底部喷射水管202沿水平方向θ角为2

°

~4

°

,本实施例为4

°

,倾斜布置,以便渣水混合物向出浆口方向快速流动。启动渣浆泵5,可以将流态化渣水混合物通过管道4抽送到浓缩罐,进一步送到带式压滤机6的入口。为了实现尾砂浆远程输送能力,根据计算,在管道4上增加渣浆泵5的台数。为了防止杂物堵塞出浆口和浆液流畅,在流化槽2内底部喷射水管202上方安装有网孔为60mm见方的筛网203,以阻挡障碍物,保持下部流畅。筛网203采用不锈钢材料制成,以提高筛网203的抗腐蚀能力。在带式压滤机6的出渣口下设置皮带输送机7,使压滤后的泥饼从带式压滤机6的出渣口落入皮带输送机7上,送至堆场9处理,泥饼含水率18%。在带式压滤机6的出水口通过公称直径为dn100的管道4与蓄水池8连接,使压滤水通过管道4流入蓄水池8,循环利用。

[0033]

实施例2:以本实用新型应用于2500m3高炉沉淀池水渣处理为例,对本实用新型的可实现方式做进一步说明。

[0034]

如图1~3所示,用铲车1将高炉沉淀池捞取的水渣铲取,移动至流化槽2投入。流化槽2采用两端封闭的v形槽(详见图3),用10mm厚钢板制成,开口长

×

宽尺寸为5000mm

×

2500mm,通过五号角钢支架10固定,角钢支架10上安装有钢结构安全通道11,以便日常观察和操作,里面安装有焊管制成的喷射水管202,喷射水管202穿过流化槽2的一端面与公称直径为dn100的供水管道201连接,开启供水管道201上的阀门3,通过喷射水管202向流化槽2内连续供水,供水压力为0.55mpa。在流化槽2内的两个侧面安装有带孔的公称直径为dn25的喷射水管202,侧面喷射水管202沿管身长度方向钻有直径3mm的三排喷孔204,喷孔204朝下方,终端封闭面钻有直径3mm的四个喷孔204,以便供水快速稀释投入的水渣。在流化槽2的底部安装有带孔的公称直径为dn50的喷射水管202,底部喷射水管202沿管身长度方向钻直径5mm的三排喷孔204,喷孔204朝上,沿管身弧面扇形间隔分布,终端封闭面钻有直径5mm的六个喷孔204,以便喷射水搅动,快速流态化投入的水渣,使渣水混合比为30~50:100。在流化槽2的另一端面开有直径为200mm的出浆口,出浆口焊接有公称直径为dn200的管道4,再连接渣浆泵5,渣浆泵5的型号选用石家庄石泵渣浆泵业有限公司生产的150zjg-i-b45,该泵流量247m3/h,扬程26.3m,转速980r/min,配带功率y250m-6-37kw。管道4连接带式压滤机6上的浓缩罐,再通过管道4与带式压滤机6的入口连接。带式压滤机6型号选用郑州赛德斯机械有限公司生产的4dyqn3000gl6,该机主机13kw,成套设备45kw,滤带宽度3000mm,网带数量4条,对辊挤压1组,泥浆处理量90~120m3/h,滤带调节速度2~15m/min,滤饼产量25~35m3/h,滤饼含水率17~35%。在浓缩罐内加入聚丙烯酰胺絮凝剂,沉淀絮凝尾砂,上清液排入蓄水池8,使罐底絮凝物通过管道4送到带式压滤机6的入口,可以减轻带式压滤机6的过滤量,降低运行费用。底部喷射水管202沿水平方向θ角为2

°

~4

°

,本实施例为3

°

,倾斜布置,以便渣水混合物向出浆口方向快速流动。启动渣浆泵5,可以将流态化渣水混合物通过管道4抽送到浓缩罐,再通过管道4送到带式压滤机6的入口。为了实现水渣浆远程输送能力,根据计算,在管道4上增加渣浆泵5的台数。为了防止杂物堵塞出浆口和浆液流畅,在流化槽2内底部喷射水管202上方安装有网孔为50mm见方的筛网203,以阻挡障碍物,保持下部

流畅。筛网203采用不锈钢材料制成,以提高筛网203的抗腐蚀能力。在带式压滤机6的出渣口下设置皮带输送机7,使压滤后的泥饼从带式压滤机6的出渣口落入皮带输送机7上,送至堆场9处理。泥饼含水率20%。在带式压滤机6的出水口通过公称直径为dn80的管道4与蓄水池8连接,使压滤水通过管道4流入蓄水池8,循环利用。

[0035]

实施例3:以本实用新型应用于100吨转炉污泥处理为例,对本实用新型的可实现方式做进一步说明。

[0036]

如图1~3所示,用铲车1将转炉污泥铲取,移动至流化槽2投入。流化槽2采用两端封闭的v形槽(详见图3),用8mm厚钢板制成,开口长

×

宽尺寸为4000mm

×

2000mm,通过直径25mm的圆钢支架10固定,圆钢支架10上安装有钢结构安全通道11,以便日常观察和操作,里面安装有焊管制成的喷射水管202,喷射水管202穿过流化槽2的一端面与公称直径为dn80的供水管道201连接,开启供水管道201上的阀门3,通过喷射水管202向流化槽2内连续供水,供水压力为0.45mpa。在流化槽2内的两个侧面安装有带孔的公称直径为dn20的喷射水管202,侧面喷射水管202沿管身长度方向钻有直径2mm的三排喷孔204,喷孔204朝下方,终端封闭面钻有直径2mm的四个喷孔204,以便供水快速稀释投入的污泥。在流化槽2的底部安装有带孔的公称直径为dn50的喷射水管202,底部喷射水管202沿管身长度方向钻直径4mm的三排喷孔204,喷孔204朝上,沿管身弧面扇形间隔分布,终端封闭面钻有直径4mm的六个喷孔204,以便喷射水搅动,快速流态化投入的污泥,使渣水混合比为50~60:100。在流化槽2的另一端面设置开有直径为100mm的出浆口,出浆口焊接有公称直径为dn100的管道4,再连接渣浆泵5,渣浆泵5的型号选用石家庄石泵渣浆泵业有限公司生产的100zjg-i-b42,该泵流量136m3/h,扬程25.0m,转速980r/min,配带功率y200l2-6-22kw。管道4与拉板隔膜压滤机6的入口连接。带式压滤机6型号选用昆山市昆工环保机械有限公司生产的自动拉板隔膜压滤机x

am

gz1000/2000-40u,该机过滤面积1000m2,滤板尺寸2000mm

×

2000mm,滤饼厚度40mm,滤室容积20000升,隔膜板数量70片,厢式板数量69片,电机功率5.5kw,成套设备45kw,过滤压滤0.8mpa。底部喷射水管202沿水平方向θ角为2

°

~4

°

,本实施例为2

°

,倾斜布置,以便渣水混合物向出浆口方向快速流动。启动渣浆泵5,可以将流态化渣水混合物通过管道4抽送到隔膜式压滤机6的入口。为了实现污泥浆远程输送能力,根据计算,在管道4上增加渣浆泵5的台数。为了防止杂物堵塞出浆口和浆液流畅,在流化槽2内底部喷射水管202上方安装有网孔为40mm见方的筛网203,以阻挡障碍物,保持下部流畅。筛网203采用不锈钢材料制成,以提高筛网203的抗腐蚀能力。在隔膜式压滤机6的出渣口下设置皮带输送机7,使压滤后的泥饼从隔膜式压滤机6的出渣口落入皮带输送机7上,送至堆场9处理。泥饼含水率12%。在隔膜式压滤机6的出水口通过公称直径为dn80的管道4与蓄水池8连接,使压滤水通过管道4流入蓄水池8,循环利用。

[0037]

本实用新型所述压滤机6包括带式压滤机、板框式压滤机、厢式压滤机、隔膜式压滤机,均为公知公用技术,市场有售,其结构、工作原理这里不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1