一种油水分离浮油分离一体机的制作方法

1.本实用新型涉及一种过滤装置,尤其涉及一种油水分离浮油分离一体机。

背景技术:

2.随着工业的迅猛发展和环保意识的加强,油水分离技术更受到人们的重视。油水分离是液液分离范畴,要根据油在水中存在状态不同和处理的效果要求不同,采用不同的方法进行液液分离。浮油分离机利用油不溶于水,大部分的油在水中是以浮油层的形式存在的原理,实现浮油收集分离。适用于高效分离含油污水中的油,吸收漂浮在水面上多种成份的废油,不管水面上油层厚薄,均可使其聚集和回收至油箱,是以油水分离技术为核心的高效浮油回收设备,整机实现连续收油、自动排油。油水分离机利用聚结分离技术,主要原理是采用油水的比重不同,运用过滤、沉淀、浮升等方法汇集一体进行油水分离,将以分散油、乳化油和溶解油形式存在(还有部分是以油

‑

固体物形式存在)的油从水中分离出来,通过不同组合的聚结分离技术实现高精度的水中除油效果。由此可以看出,二者的适用工况不同,浮油分离机针对于含油污水中“浮油层”的收集分离,油水分离机针对于含油污水中“水”的净化分离,实际工况中,二者分属不同的操作控制系统,对使用效果和便利性带来相当的麻烦。所以,设计一种整合的撬装式油水分离浮油分离一体机是必要的、符合市场需求的。

技术实现要素:

3.为解决上述问题,本实用新型提供以下方案:

4.一种油水分离浮油分离一体机,包括污水池、浮油分离机及油水分离机,污水池内设置有浮油吸收浮球,多个浮油吸收浮球通过浮油收集管与浮油分离机连通,浮油分离机设置有浮油出油管及排液管道,所述排液管道与污水池连通;所述油水分离机包括粗滤室及精滤室,粗滤室通过进水管与污水池连通;精滤室内设置有多个过滤腔,最前端的过滤腔通过一级管道与粗滤室连通,最后端的过滤腔处设置有出油管道、出水管道以及污水管道,所述污水管道与污水池连通。

5.进一步的,所述出油管道与浮油出油管并联,并与回收油箱连通。

6.进一步的,所述最后端的过滤腔设置有油分浓度仪。

7.进一步的,所述进水管的进水端位于污水池内污水的下层。

8.进一步的,所述进水管上设置有y型过滤过滤器。

9.进一步的,所述进水管道上还设置有流量计。

10.进一步的,所述污水池内设置有油位传感器。

11.进一步的,所述浮油分离机及油水分离机设置于撬装底座上。

12.浮油吸收浮球安置于污水池浮油层,收集的浮油通过浮油收集管进入浮油分离机,在浮油分离机内经过滤芯分离,下层水体经泵输送通过排液管道回到污水池,上层油体经泵进入浮油出油管。随着污水池内油位传感器检测到污水池浮油层减少至设定值,控制

浮油分离机关闭,并启动油水分离机,污水由油水分离机提升泵从污水池下层经y型过滤器输入油水分离机粗滤室,经粗滤室及精滤室过滤后,上层油体与浮油分离机输出油体汇合进入出油管道,输送到回收油箱;下层水体经油份浓度仪测定,如果合格水从出水管道排出,不合格水污水管道排至污水池。

13.本实用新型的有益效果为:

14.将浮油分离机和油水分离机整合为一体,自动控制、先油后水、循环分离,有效改变了行业内“油包水”和“水包油”两种工况处理设备的各自为政;撬装式结构,简单紧凑,安装方便,自动化程度高。适用于石油、化工、电力、钢铁、油田、造船、港口和市政工程行业、餐饮业等领域的含油污水处理。

附图说明

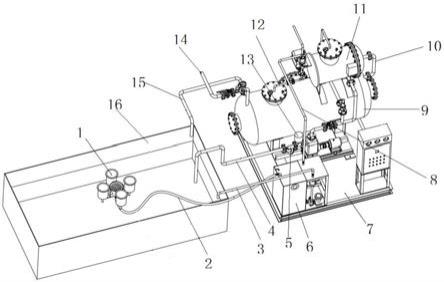

15.图1为本实用新型结构示意图。

16.图中:1.浮油吸收浮球;2.浮油收集管;3.排液管;4.进水管;5.y型过滤器;6.浮油分离机;7.撬装底座;8.浮油出油管;9.精滤室;10.一级管道;11.粗滤室;12.出油管道;13.流量计;14.出水管道;15.污水管道;16.污水池。

具体实施方式

17.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

18.实施例1:如图1所示,

19.一种油水分离浮油分离一体机,包括污水池16、浮油分离机6及油水分离机,污水池16内设置有浮油吸收浮球,多个浮油吸收浮球1通过浮油收集管2与浮油分离机6连通,浮油分离机6设置有浮油出油管8及排液管道3,所述排液管道3与污水池16连通;所述油水分离机包括粗滤室11及精滤室9,粗滤室11通过进水管4与污水池16连通;精滤室9内设置有多个过滤腔,最前端的过滤腔通过一级管道10与粗滤室11连通,最后端的过滤腔处设置有出油管道12、出水管道14以及污水管道15,所述污水管道15与污水池16连通。

20.所述出油管道12与浮油出油管8并联,并与回收油箱连通。所述最后端的过滤腔设置有油分浓度仪。所述进水管4的进水端位于污水池16内污水的下层。所述进水管4上设置有y型过滤过滤器5。所述进水管道4上还设置有流量计13。所述污水池16内设置有油位传感器。所述浮油分离机6及油水分离机设置于撬装底座7上。

21.浮油吸收浮球1安置于污水池16浮油层,收集的浮油通过浮油收集管2进入浮油分离机6,在浮油分离机6内经过滤芯分离,下层水体经泵输送通过排液管道3回到污水池16,上层油体经泵进入浮油出油管8。随着污水池16内油位传感器检测到污水池16浮油层减少至设定值,控制浮油分离机6关闭,并启动油水分离机,污水由油水分离机提升泵从污水池16下层经y型过滤器5输入油水分离机粗滤室11,经粗滤室11及精滤室9过滤后,上层油体与浮油分离机6输出油体汇合进入出油管道12,输送到回收油箱;下层水体经油份浓度仪测定,如果合格水从出水管道14排出,不合格水由污水管道15排至污水池16。

22.本实用新型将浮油分离机和油水分离机整合为一体,自动控制、先油后水、循环分离,有效改变了行业内“油包水”和“水包油”两种工况处理设备的各自为政;撬装式结构,简

单紧凑,安装方便,自动化程度高。适用于石油、化工、电力、钢铁、油田、造船、港口和市政工程行业、餐饮业等领域的含油污水处理。

23.最后,需要注意的是,以上列举的仅是本实用新型的具体实施例。显然,本实用新型不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本实用新型公开的内容中直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

技术特征:

1.一种油水分离浮油分离一体机,其特征在于:包括污水池、浮油分离机及油水分离机,污水池内设置有浮油吸收浮球,多个浮油吸收浮球通过浮油收集管与浮油分离机连通,浮油分离机设置有浮油出油管及排液管道,所述排液管道与污水池连通;所述油水分离机包括粗滤室及精滤室,粗滤室通过进水管与污水池连通;精滤室内设置有多个过滤腔,最前端的过滤腔通过一级管道与粗滤室连通,最后端的过滤腔处设置有出油管道、出水管道以及污水管道,所述污水管道与污水池连通。2.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述出油管道与浮油出油管并联,并与回收油箱连通。3.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述最后端的过滤腔设置有油分浓度仪。4.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述进水管的进水端位于污水池内污水的下层。5.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述进水管上设置有y型过滤过滤器。6.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述进水管道上还设置有流量计。7.如权利要求1中所述一种油水分离浮油分离一体机,其特征在于:所述污水池内设置有油位传感器。

技术总结

一种油水分离浮油分离一体机,其特征在于:包括污水池、浮油分离机及油水分离机,污水池内设置有浮油吸收浮球,多个浮油吸收浮球通过浮油收集管与浮油分离机连通,浮油分离机设置有浮油出油管及排液管道,所述排液管道与污水池连通;所述油水分离机包括粗滤室及精滤室,粗滤室通过进水管与污水池连通;精滤室内设置有多个过滤腔,最前端的过滤腔通过一级管道与粗滤室连通,最后端的过滤腔处设置有出油管道、出水管道以及污水管道,所述污水管道与污水池连通。污水池连通。污水池连通。

技术研发人员:廖大庆 江桥东

受保护的技术使用者:四川胜达泵业设备制造有限公司

技术研发日:2020.12.24

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1