一种焚烧炉渣废物回收利用的乳化液处理系统及处理方法与流程

1.本发明涉及炉渣回收利用技术领域,尤其涉及一种焚烧炉渣废物回收利用的乳化液处理系统及处理方法。

背景技术:

2.在危险废弃物处理中,沾染危险废弃物的铁桶等包装物通常先破碎后再进行焚烧处理,因此,产生的炉渣会含有一定量的铁渣等金属。目前,在危险废物焚烧产生的炉渣仍主要采用填埋处置,填埋处置对土地资源的占用率高,而且会将炉渣中含有的铁渣等金属物质一并填埋,使得金属物质没有得到二次利用,造成了金属资源的浪费。

3.此外,危险废物中的废弃乳化液仍然主要采用酸析、盐析出等方式处理,酸析因对废弃乳化液的处理具有普遍的适用性而被广泛采用,现有技术有通过使用废酸进行废弃乳化液的处理方法,然而简单地通过废酸进行废弃乳化液的处理,对废弃乳化液的处理效果差。

技术实现要素:

4.针对背景技术提出的问题,本发明的目的在于提出一种焚烧炉渣废物回收利用的乳化液处理系统,能够将炉渣中的铁渣进行回收利用,且利用由铁渣和废酸制得的含铁废酸液完成对废弃乳化液的处理,在实现以废治废的目的的同时,有效提高了对废弃乳化液的处理效果,解决了现有焚烧炉炉渣的填埋处置从而导致的土地资源占用率高和金属资源浪费的问题;

5.本发明的另一目的在于提出一种焚烧炉渣废物回收利用的乳化液处理方法,实现了炉渣中铁渣的再利用,有效降低了对废弃乳化液的处理成本,且处理方法简单,对废弃乳化液的处理效果好,解决了现有乳化液处理方法对废弃乳化液的处理效果差的问题。

6.为达此目的,本发明采用以下技术方案:

7.一种焚烧炉渣废物回收利用的乳化液处理系统,包括焚烧炉、捞渣机、磁选装置、酸浸槽、破乳槽、综合反应槽和废液处理模组;

8.所述焚烧炉的炉渣输出端与所述捞渣机的输入端连接,所述捞渣机的输出端与所述磁选装置的输入端连接,所述磁选装置用于分离炉渣中的铁渣;

9.所述酸浸槽设有铁渣投料口和废酸投料口,所述磁选装置的输出端与所述酸浸槽的铁渣投料口连接,且所述磁选装置用于向所述酸浸槽提供铁渣,所述废酸投料口用于供废酸进入所述酸浸槽;

10.所述破乳槽设有酸液投料口和乳化液投料口,所述酸浸槽的输出端与所述破乳槽的酸液投料口连接,所述乳化液投料口用于供废弃乳化液进入所述破乳槽,所述破乳槽的输出端与所述综合反应槽的输入端连接,所述综合反应槽的输出端与所述废液处理模组的输入端连接。

11.更进一步说明,还包括收集装置,所述收集装置靠近所述磁选装置的输出端设置,

所述收集装置用于收集所述磁选装置分离得到的铁渣;

12.所述收集装置与所述铁渣投料口之间设有供料输送装置,所述供料输送装置用于将所述收集装置收集的铁渣供料至所述酸浸槽。

13.更进一步说明,所述酸浸槽与所述破乳槽之间、所述破乳槽与所述综合反应槽之间以及所述综合反应槽与所述废液处理模组之间分别设有动力装置。

14.更进一步说明,所述废液处理模组包括压滤机、蒸发器、冷凝器、蒸馏水罐、真空泵和废气处理单元,所述压滤机的滤液输出端与所述蒸发器的输入端连接,所述蒸发器的输出端与所述冷凝器的输入端连接,所述冷凝器的气体输出端依次连接有所述真空泵和所述废气处理单元,所述冷凝器的废液输出端与所述蒸馏水罐连接。

15.更进一步说明,所述废气处理单元包括沿气体输送方向依次连接的碱洗塔、活性炭吸附装置、风机和排气装置,所述碱洗塔的进气端与所述真空泵的输出端连接。

16.更进一步说明,所述冷凝器的内部设有循环水管道,所述循环水管道设有循环水进水口和循环水出水口,且所述循环水进水口和循环水出水口设置于所述冷凝器的外部;

17.所述冷凝器还设有循环水泵,所述循环水泵用于为循环水的循环提供动力。

18.更进一步说明,所述酸浸槽的顶部设有所述铁渣投料口和所述废酸投料口,所述酸浸槽的内侧壁设有液位计,所述酸浸槽的下部设有排空阀。

19.更进一步说明,所述捞渣机为水封式捞渣机。

20.一种焚烧炉渣废物回收利用的乳化液处理方法,使用所述的焚烧炉渣废物回收利用的乳化液处理系统,包括以下步骤:

21.a、焚烧炉产生的炉渣经捞渣机冷却后输送至磁选装置;

22.b、磁选装置分离炉渣中的铁渣;

23.c、将废酸以及所述步骤分离得到的铁渣投料至酸浸槽内,铁渣在废酸中溶解后得到含铁废酸液;

24.d、将废弃乳化液以及所述步骤c制得的含铁废酸液投料至破乳槽中,对废弃乳化液进行破乳处理;

25.e、破乳后的废液进入综合反应槽中进行中和处理和氧化处理后,进入废液处理模组进行深度处理。

26.更进一步说明,所述深度处理具体包括以下步骤:

27.e1、废液经过压滤机进行压滤后,得到的滤液进入蒸发器中进行蒸发处理,蒸发得到的气体进入冷凝器中;

28.e2、冷凝器中的不凝气体经过真空泵泵送至废气处理单元进行废气处理,冷凝器中冷凝得到的废水收集至蒸馏水罐内。

29.与现有技术相比,本发明的实施例具有以下有益效果:

30.1、所述乳化液处理系统通过利用从产废单位收回的废酸将危险废物焚烧产生的炉渣中的铁渣溶解,制成含铁离子的含铁废酸液,而含有铁离子的酸对废弃乳化液处理时具有酸析和混凝的效果,因而能增强对废弃乳化液的处理效果,通过使用含铁废酸溶液处理从产废单位收回的废弃乳化液,从而达到以废治废的目的,所述乳化液处理系统能够将炉渣中的铁渣进行回收利用,且利用由铁渣和废酸制得的含铁废酸液完成对废弃乳化液的处理,在实现以废治废的目的的同时,有效提高了对废弃乳化液的处理效果,解决了现有焚

烧炉炉渣直接废弃从而导致的土地资源占用率高和金属资源浪费的问题;

31.2、通过在所述磁选装置的输出端设置所述收集装置,能够实现对所述磁选装置分离得到的铁渣进行收集,避免铁渣掉落污染生产环境,然后通过所述供料输送带将所述收集装置收集的铁渣供料至所述酸浸槽,实现了将铁渣从所述磁选装置供料至所述酸浸槽,提高了铁渣的输送效率,且自动化程度高,有效提高对乳化液的处理效率;

32.3、通过在所述酸浸槽与所述破乳槽之间、所述破乳槽与所述综合反应槽之间以及所述综合反应槽与所述废液处理模组之间分别设有所述水泵,所述水泵能够提供动力将所述酸浸槽中的含铁废酸泵至所述破乳槽中,将所述破乳槽中的废液泵至所述综合反应槽中,以及将所述综合反应槽中的废液泵至所述废液处理模组,保证了处理过程的连续性,有效提高对废弃乳化液的处理效率。

附图说明

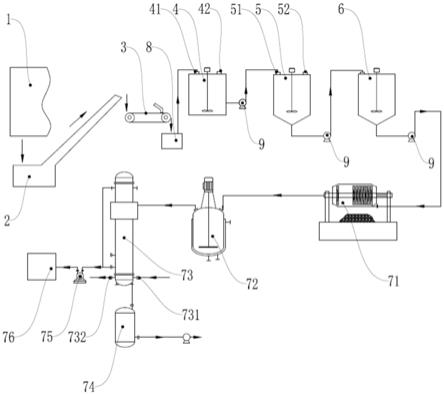

33.图1是本发明一个实施例的焚烧炉渣废物回收利用的乳化液处理系统的结构示意图;

34.图2是本发明一个实施例的焚烧炉渣废物回收利用的乳化液处理系统的废液处理模组的废气处理单元的结构示意图;

35.图3是本发明一个实施例的焚烧炉渣废物回收利用的乳化液处理系统的酸浸槽的主视图;

36.图4是本发明一个实施例的焚烧炉渣废物回收利用的乳化液处理系统的酸浸槽的俯视图;

37.其中:焚烧炉1、捞渣机2、磁选装置3、酸浸槽4、铁渣投料口41、废酸投料口42、排空阀43、破乳槽5、酸液投料口51、乳化液投料口52、综合反应槽6、压滤机71、蒸发器72、冷凝器73、循环水进水口731、循环水出水口732、蒸馏水罐74、真空泵75、废气处理单元76、碱洗塔761、活性炭吸附装置762、风机763、排气装置764、收集装置8、动力装置9。

具体实施方式

38.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

39.在本发明的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.如图1所示,一种焚烧炉渣废物回收利用的乳化液处理系统,包括焚烧炉1、捞渣机2、磁选装置3、酸浸槽4、破乳槽5、综合反应槽6和废液处理模组;

41.所述焚烧炉1的炉渣输出端与所述捞渣机2的输入端连接,所述捞渣机2的输出端与所述磁选装置3的输入端连接,所述磁选装置3用于分离炉渣中的铁渣;

42.所述酸浸槽4设有铁渣投料口41和废酸投料口42,所述磁选装置3的输出端与所述

酸浸槽4的铁渣投料口41连接,且所述磁选装置3用于向所述酸浸槽4提供铁渣,所述废酸投料口42用于供废酸进入所述酸浸槽4;

43.所述破乳槽5设有酸液投料口51和乳化液投料口52,所述酸浸槽4的输出端与所述破乳槽5的酸液投料口51连接,所述乳化液投料口52用于供废弃乳化液进入所述破乳槽5,所述破乳槽5的输出端与所述综合反应槽6的输入端连接,所述综合反应槽6的输出端与所述废液处理模组的输入端连接。

44.本发明所述乳化液处理系统中,所述焚烧炉1产生的炉渣经过所述捞渣机2冷却并输送至所述磁选装置3中,通过所述磁选装置3将炉渣中的铁渣分离,利用从产废单位收回的废酸,将废酸以及铁渣投料至所述酸浸槽4中,铁渣在废酸中溶解后得到含铁废酸液,将废弃乳化液和制得的含铁废酸液投料至破乳槽5中,利用含铁废酸液对乳化液进行破乳处理,废弃乳化液破乳后得到的废液进入所述综合反应槽6中进行中和处理和氧化处理后,进入所述废液处理模组进行废液的深度处理;

45.所述乳化液处理系统通过利用从产废单位收回的废酸将危险废物焚烧产生的炉渣中的铁渣溶解,制成含铁离子的含铁废酸液,而含有铁离子的酸对废弃乳化液处理时具有酸析和混凝的效果,因而能增强对废弃乳化液的处理效果,通过使用含铁废酸溶液处理从产废单位收回的废弃乳化液,从而达到以废治废的目的,所述乳化液处理系统能够将炉渣中的铁渣进行回收利用,且利用由铁渣和废酸制得的含铁废酸液完成对废弃乳化液的处理,在实现以废治废的目的的同时,有效提高了对废弃乳化液的处理效果,解决了现有焚烧炉炉渣直接废弃从而导致的土地资源占用率高和金属资源浪费的问题。

46.更进一步说明,还包括收集装置8,所述收集装置8靠近所述磁选装置3的输出端设置,所述收集装置8用于收集所述磁选装置3分离得到的铁渣;

47.所述收集装置8与所述铁渣投料口41之间设有供料输送装置,所述供料输送装置用于将所述收集装置8收集的铁渣供料至所述酸浸槽。

48.通过在靠近所述磁选装置3的输出端设置所述收集装置8,能够实现对所述磁选装置3分离得到的铁渣进行收集,避免铁渣掉落污染生产环境,然后通过所述供料输送带将所述收集装置8收集的铁渣供料至所述酸浸槽4,实现了将铁渣从所述磁选装置3供料至所述酸浸槽4,提高了铁渣的输送效率,且自动化程度高,有效提高对乳化液的处理效率。

49.具体地,所述收集装置8为收集箱,所述供料输送装置为输送皮带,结构简单,方便对所述磁选装置3分离得到的铁渣进行收集及输送,从而提高对废弃乳化液的处理效率。

50.更进一步说明,所述酸浸槽4与所述破乳槽5之间、所述破乳槽5与所述综合反应槽6之间以及所述综合反应槽6与所述废液处理模组之间分别设有动力装置9。

51.通过在所述酸浸槽4与所述破乳槽5之间、所述破乳槽5与所述综合反应槽6之间以及所述综合反应槽6与所述废液处理模组之间分别设有所述动力装置9,所述动力装置9能够提供动力将所述酸浸槽4中的含铁废酸泵至所述破乳槽5中,将所述破乳槽5中的废液泵至所述综合反应槽6中,以及将所述综合反应槽6中的废液泵至所述废液处理模组,保证了处理过程的连续性,有效提高对废弃乳化液的处理效率。

52.具体地,所述破乳槽5的下部设有废液排出口,所述破乳槽5的废液排出口与所述综合反应槽6的输入端连接,所述动力装置9为水泵。

53.通过在所述破乳槽5的下部设置所述废液排出口,能够将所述破乳槽5中的下清液

通过所述动力装置9泵至所述综合反应槽6中进行中和处理和氧化处理,从而保证了对废弃乳化液的处理效果。

54.更进一步说明,所述废液处理模组包括压滤机71、蒸发器72、冷凝器73、蒸馏水罐74、真空泵75和废气处理单元76,所述压滤机71的滤液输出端与所述蒸发器72的输入端连接,所述蒸发器72的输出端与所述冷凝器73的输入端连接,所述冷凝器73的气体输出端依次连接有所述真空泵75和所述废气处理单元76,所述冷凝器73的废液输出端与所述蒸馏水罐74连接。

55.废液进入所述综合反应槽6中进行中和处理和氧化处理后,进入所述废液处理模组进行废液的深度处理,废液在所述废液处理模组中,先经过所述压滤机71进行压滤,完成废液中的固液分离,得到的滤液进入所述蒸发器72中进行蒸发处理,蒸发得到的气体进入所述冷凝器73中,所述冷凝器73中的不凝气体经过所述真空泵75泵送至所述废气处理单元76进行废气处理,所述冷凝器73中冷凝得到的废水收集至所述蒸馏水罐74内,再将所述蒸馏水罐74收集到的废水通过水泵泵送至污水站进行处理,从而完成对废液的深度处理,对废弃乳化液的处理效果好,废水出水的水质稳定。

56.如图2所示,更进一步说明,所述废气处理单元76包括沿气体输送方向依次连接的碱洗塔761、活性炭吸附装置762、风机763和排气装置764,所述碱洗塔761的进气端与所述真空泵75的输出端连接。

57.所述冷凝器73中的不凝气体经过所述真空泵75泵送至所述废气处理单元76中,不凝气体通常为氨气和部分有机气体,经过碱洗塔761对废气中的酸性气体进行中和后,废气进入所述活性炭吸附装置762进行杂质的吸附,完成吸附的废气通过所述风机763引入所述排气装置764中,最后排放至外界环境,所述废气处理单元76能够将废气中的污染物充分去除,有效提高了对废气的净化处理效果,避免排放的废气对环境造成污染。

58.具体地,所述排气装置764为排气筒,结构简单,排气效率高。

59.具体地,所述冷凝器73的内部设有循环水管道,所述循环水管道设有循环水进水口731和循环水出水口732,且所述循环水进水口731和循环水出水口732设置于所述冷凝器7的外部;

60.所述冷凝器73还设有循环水泵,所述循环水泵用于为循环水的循环提供动力。

61.通过在所述冷凝器73的内部设置循环水管道,所述循环水管道设有循环水进水口731和循环水出水口732,且所述冷凝器73还设有循环水泵,所述循环水泵用于为循环水的循环提供动力,所述冷凝器73能够利用循环水完成对所述蒸发器72蒸发得到的气体的冷凝,在保证冷凝效果的同时,能够达到节约生产成本的效果。

62.如图3和图4所示,具体地,所述酸浸槽4的顶部设有所述铁渣投料口41和所述废酸投料口42,所述酸浸槽4的内侧壁设有液位计,所述酸浸槽4的下部设有排空阀43。

63.通过在所述酸浸槽4的顶部设置所述铁渣投料口41和所述废酸投料口42,通过所述废酸投料口42向所述酸浸槽4中加入废酸后,通过所述铁渣投料口41投料铁渣,铁渣与废酸充分反应,且铁渣在废酸中溶解,通过在所述酸浸槽4的内壁设置所述液位计,能够对所述酸浸槽4中的废酸的液位进行监测,防止所述酸浸槽4中的废酸的加入量过多,保证制得的含铁废酸液的使用效果,此外,通过在所述酸浸槽4的下部设置所述排空阀43,当需要对所述酸浸槽4内的液体进行清理时,打开所述排空阀43即可将所述酸浸槽4排空,使得所述

酸浸槽4的清晰维护方便。

64.优选的,所述酸浸槽4的有效容积为15m3,材质为碳钢衬塑;所述破乳槽5的有效容积为20m3,材质为碳钢衬塑;所述综合反应槽6的有效容积为20m3,材质为碳钢衬塑;所述酸浸槽4、破乳槽5和综合反应槽6的化学稳定性好,避免在长时间接触废液而造成设备的腐蚀。

65.优选的,所述捞渣机2为水封式捞渣机。

66.所述捞渣机2采用水封式捞渣机,所述焚烧炉1产生的炉渣进入所述捞渣机2中,能够通过水浸冷却,冷却后的炉渣通过所述捞渣机2的刮板输送至所述磁选装置3,有效防止炉渣扬尘并散发臭味,避免对生产环境造成污染。

67.一种焚烧炉渣废物回收利用的乳化液处理方法,使用所述的焚烧炉渣废物回收利用的乳化液处理系统,包括以下步骤:

68.a、焚烧炉1产生的炉渣经捞渣机2冷却后输送至磁选装置;

69.b、磁选装置3分离炉渣中的铁渣;

70.c、将废酸以及所述步骤b分离得到的铁渣投料至酸浸槽4内,铁渣在废酸中溶解后得到含铁废酸液;

71.d、将废弃乳化液以及所述步骤c制得的含铁废酸液投料至破乳槽5中,对废弃乳化液进行破乳处理;

72.e、破乳后的废液进入综合反应槽6中进行中和处理和氧化处理后,进入废液处理模组进行深度处理。

73.通过所述磁选装置3分离焚烧炉产生的炉渣中的铁渣,铁渣在废酸中溶解后得到含铁废酸液,使用所述含铁废酸液对废弃乳化液进行破乳处理,破乳后的废液经过中和处理和氧化处理后,进入废液处理模组进行深度处理,所述焚烧炉渣废物回收利用的乳化液处理方法实现了炉渣中铁渣的再利用,有效降低了对废弃乳化液的处理成本,且处理方法简单,对废弃乳化液的处理效果好,解决了现有乳化液处理方法对废弃乳化液的处理效果差的问题。

74.优选的,所述步骤c中,按照废酸与铁渣的质量比为(3~5):1投料至所述酸浸槽4中,若废酸的酸度不足则可以通过添加稀酸进行调节,铁渣在废酸中溶解6~8h后得到含铁废酸溶液,保证铁渣在废酸中溶解完全。

75.优选的,所述步骤d中,按照废弃乳化液与含铁废酸液的质量比为1:(0.05~0.15)投料至所述破乳槽5中,反应1~2h后完成对废弃乳化液进行破乳处理,保证对废弃乳化液进行充分的破乳处理,提高对废弃乳化液的处理效果。

76.更进一步说明,所述深度处理具体包括以下步骤:

77.e1、废液经过压滤机71进行压滤后,得到的滤液进入蒸发器72中进行蒸发处理,蒸发得到的气体进入冷凝器73中;

78.e2、冷凝器中的不凝气体经过真空泵75泵送至废气处理单元76进行废气处理,冷凝器中冷凝得到的废水收集至蒸馏水罐74内。

79.具体地,滤液进入所述蒸发器72中进行负压蒸发处理(压强约为

‑

0.05mpa),负压使用真空泵维持,经过蒸发得到的气体进入冷凝器73中,不凝气体进入所述废气处理单元76进行废气处理,冷凝器中得到的废水收集至所述蒸馏水罐74内,再将所述蒸馏水罐74收

集到的废水通过水泵泵送至污水站进行处理,通过将所述冷凝器73中的不凝气体和冷凝得到的废水分开进行处理,保证了对废弃乳化液的处理效果。

80.更进一步说明,所述废气处理具体为不凝气体经过所述碱洗塔761对气体中的酸性气体进行中和后,进入所述活性炭吸附装置762进行杂质的吸附,然后通过所述风机763引入所述排气装置764中。通过所述废气处理,能够对不凝气体实现净化,避免废气对环境造成污染。

81.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1