一种新型排渣油水分离器的制作方法

1.本技术涉及油水残渣分离设备的领域,尤其是涉及一种新型排渣油水分离器。

背景技术:

2.目前随着社会的不断进步,在油田、油品油脂生产和食品加工行业都需要使用到排渣油水分离步骤,从而对排水中的油污渣料与水进行分离,达到排水标准要求。

3.现有的排渣油水分离装置包括上方开口的沉淀箱,沉淀箱的一侧箱壁设有进水口、另一侧箱壁设有出水口,进水口设置在靠近开口的位置,出水口设置在沉淀箱在深度方向的中间位置,沉淀箱靠近沉淀箱的出水口一侧且高于出水口位置设有出油口,沉淀箱靠近沉淀箱的箱底位置设有排污口;将带有杂质的水从进水口处输入到沉淀箱内,并且会通过人工对沉淀箱内添加碱液药、pac药和pam药等药剂加快水中的油加快漂浮在水面,然后将水在沉淀箱内静置一段时间,接着通过出油口和排污口分别对漂浮在水面的油和沉在沉淀箱的箱底的渣料。

4.针对上述中的相关技术,发明人认为存在有需要人工加药,效率底,且添加量把控性底的缺陷。

技术实现要素:

5.为了提高加药效率和添加量的准确性,本技术提供一种新型排渣油水分离器。

6.本技术提供的一种新型排渣油水分离器,采用如下的技术方案:

7.一种新型排渣油水分离器,包括箱体,所述箱体的相对两侧分别设有进水口和出水口,还包括投药组件,所述投药组件包括储药罐、投药泵和投药管,所述投药泵的入料口于储药罐内连通,所述投药管的一端与投药泵的出料口连通、另一端延伸入箱体内;所述储药罐的顶部设有输水管。

8.通过采用上述技术方案,通过输水管将水输入到储药罐内,将污水从进水口通入到箱体内,然后同时启动投药泵,将储药罐内的药通过投药管输入到箱体内,此处的药为碱液药、pac药和pam药,并且一次输送入箱体内,从而可提高加药效率,并且通过投药泵的作用提高添加量的准确性。

9.优选的,所述投药组件还包括:第一气泵和第一喷气管,所述第一喷气管的一端与第一气泵的出气口连通、另一端延伸入储药罐。

10.通过采用上述技术方案,通过第一气泵将气体通过第一喷气管输入到储药罐内,从而使得在水输入到储药管内后,使得水与药融合更加充分。

11.优选的,所述投药组件还包括:第二喷气管,所诉第二喷气管的一端与第一气泵的出气口连通、另一端延伸入箱体内。

12.通过采用上述技术方案,通过第一气泵将气体通过第二喷气管输入到储药罐内,从而使得在水输入到箱体内后,使得输入箱体内的污水与药融合更加充分。

13.优选的,所述箱体靠近进水口的位置设有除渣槽,所述除渣槽内设有用于对水进

行初步除渣的初步除渣组件;所述箱体靠近出水口的位置设有排水槽,所述排水槽内设有用于对水进行进一步排渣油水分离的除杂组件;所述除渣槽和进水槽之间设有除油槽,所述除油槽内设有用于对水进行除油处理的除油组件。

14.通过采用上述技术方案,水从进水口进入到除渣槽内,通过初步除渣组件将进入除渣槽的水中的渣料进行初步的过滤;接着将除渣槽内的水排入到除油槽内,通过除油组件对进入到除油槽内的水中的油质进行油水分离;最后再将油水分离后的水排入到排水槽内,通过除杂组件对进入到排水槽内的水中的油质和渣料进行进一步分离,最后再将水排出,即可完成对污水的除渣油水分离,该过程无需静置很长的一端时间,而是可不断的通入污水,降低了处理时间,并且可经过多个除杂步骤从而提高对水的排渣油水分离的效果。

15.优选的,所述初步除渣组件包括:承接台和过滤箱,所述承接台设于箱体位于除渣槽的槽底位置;所述过滤箱为箱壁设有滤孔且上方开口的箱体,所述过滤箱的箱体的开口水平高度小于进水口的水平高度;所述过滤箱放置于承接台;所述箱体位于除渣槽靠近槽底侧壁位置设有连通于除油槽连通的第一排水口。

16.通过采用上述技术方案,污水从进水口流入到除渣槽内后,通过污水的自身重力,使得污水流入到过滤箱内,经过滤箱的滤孔将污水内的颗粒渣质进行除去,接着再通过第一排水口使得进行初步过滤后的污水顺利地进入到排水槽内,该过程结构简单且过滤效率高。

17.优选的,所述除油组件包括:滑移安装于箱体位于出除油槽内的刮板和设于箱体位于除油槽靠近排水槽一侧的排油箱;所述刮板自除油槽靠近除渣槽的一端朝排油箱的方向移动;所述箱体位于除油槽内的位置设有用于将刮板刮出的油导入排油箱内的导油件;所述箱体内设有用于驱动刮板滑动的驱动组件;所述排油箱的侧壁设有用于将油导出箱体外的排油管;所述箱体位于除油槽靠近排水槽一端的底部位置设有连通于排水槽的第二排水口。

18.通过采用上述技术方案,通过驱动组件驱动刮板滑动,从而使得漂浮在污水表面的油质刮离水面,直至通过导油件导入排油箱内,接着再通过排油管将导入排油箱的油排出;该结构简单,且油水分离效率高;当经过油水分离的水再通过第二排水口作用使其通入到排水槽内。

19.优选的,所述驱动组件包括:转动安装于箱体位于除油槽相对两侧的转动轴、套设于转动轴相对两端的链轮、绕设于位于两所述转动轴同一端链轮的链条和用于驱动转动轴转动的驱动件,所述刮板的相对两端分别安装于两所述链条。

20.通过采用上述技术方案,启动驱动件,驱动转动轴转动,从而即可带动刮板随着链条的传动而移动,从而即可达到对水面的不断刮油,该过程刮油效率高。

21.优选的,所述除杂组件包括:挡渣板和挡油箱,所述挡渣板安装于箱体位于排水槽内的位置,所述挡渣板的底部抵接于箱体内的底部;所述挡油箱位于挡渣板与出水口之间的位置,所述挡油箱的底部连通于挡渣板与出水口之间的空间;所述出水口位于挡油箱内。

22.通过采用上述技术方案,由于渣质会沉淀在底部且随水进入到排水槽内,从而可通过挡渣板进一步抵挡渣质;而由于油质是漂浮在水面,从而可通过挡油箱的箱壁对油质进行抵挡,然后位于挡渣板与出水口之间的水的底部部分进入到挡油箱内,再从出水口排出;该过程可达到对渣质和油质进行进一步的与水分离,提高除渣油水分离的效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过输水管将水输入到储药罐内,将污水从进水口通入到箱体内,然后同时启动投药泵,将储药罐内的药通过投药管输入到箱体内,此处的药为碱液药、pac药和pam药,并且一次输送入箱体内,从而可提高加药效率,并且通过投药泵的作用提高添加量的准确性;

25.2.水从进水口进入到除渣槽内,通过初步除渣组件将进入除渣槽的水中的渣料进行初步的过滤;接着将除渣槽内的水排入到除油槽内,通过除油组件对进入到除油槽内的水中的油质进行油水分离;最后再将油水分离后的水排入到排水槽内,通过除杂组件对进入到排水槽内的水中的油质和渣料进行进一步分离,最后再将水排出,即可完成对污水的除渣油水分离,该过程无需静置很长的一端时间,而是可不断的通入污水,降低了处理时间,并且可经过多个除杂步骤从而提高对水的排渣油水分离的效果。

附图说明

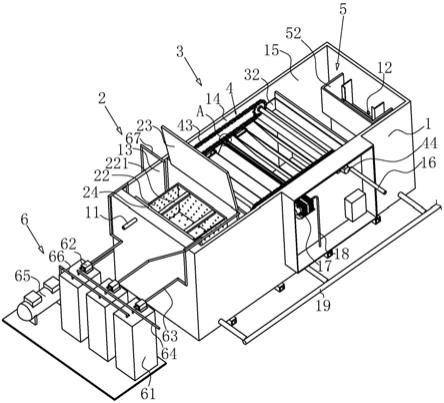

26.图1是本技术发明的整体结构示意图。

27.图2是本技术发明的进水口结构剖视图。

28.图3是本技术发明除油槽的内部结构剖视图。

29.图4是图1中a 的局部放大图。

30.图5是本技术发明的整体结构另一视角示意图。

31.图6是图5中b的局部放大图。

32.附图标记说明:1、箱体;11、进水口;111、过渡腔;112、进水子孔;113、出水子孔;12、出水口;13、除渣槽;131、第一排水口;14、除油槽;141、第二排水口;15、排水槽;16、排油管;17、第二气泵;18、第三喷气管;19、排污管;2、初步除渣组件;21、承接台;211、承接杆;212、承接槽;22、过滤箱;221、第一把手;23、盖板;24、抵接杆;3、除油组件;31、刮板;32、排油箱;33、弧形导向板;34、安装板;341、第二把手;35、第一缓冲板;36、隔水板;37、第二缓冲板;4、驱动组件;41、转动轴;42、链轮;43、链条;431、固定板;44、驱动件;5、除杂组件;51、挡渣板;52、挡油箱;53、盛水箱;531、调节滑槽;532、调节螺杆;533、调节螺母;54、挡水板;6、投药组件;61、储药罐;62、投药泵;63、投药管;64、输水管;65、第一气泵;66、第一喷气管;67、第二喷气管。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种高效自动排渣油水分离器。参照图1,排渣油水分离器包括箱体1,箱体1为中空设置且上方开口,箱体1的一侧且靠近开口处的位置设有进水口11、另一侧靠近中间的位置设有出水口12,箱体1自进水口11朝出水口12的方向依次设有除渣槽13、除油槽14和排水槽15;从而通过将污水依次输入除渣槽13、除油槽14和排水槽15内进行除渣去油处理。

35.参照图1和图2,箱体1位于除渣槽13内的位置设有初步除渣组件2,初步除渣组件2包括承接台21和过滤箱22,承接台21包括两根承接杆211,两根承接杆211朝箱体1的宽度方向分别间隔设置在除渣槽13,两根承接杆211相互平行,两根承接杆211相互靠近的一侧均

设有承接槽212;过滤箱22的上方开口,过滤箱22的箱底和箱壁均均匀设有滤孔,过滤箱22的箱底的相对两侧分别卡接式安装于承接槽212,从而完成对过滤箱22稳定在除渣槽13内;过滤箱22位于出水口12正下方,过滤箱22的开口所在的水平高度低于出水口12的水平高度,从而在污水从出水口12进入除渣槽13内后,即可通过污水的自身重力流入过滤箱22内完成对污水的初步过滤。

36.箱体1靠近除渣槽13的槽底且远离设有进水口11的一侧设有第一排水口131,第一排水口131延伸至箱体1的箱底,从而供经过滤箱22过滤后的水排入除油槽14内。

37.过滤箱22的开口处固定安装有第一把手221,从而方便将过滤箱22从除渣槽13内取出。

38.箱体1的上方开口且对应除渣槽13的位置设有盖板23,盖板23位于过滤箱22的正上方,盖板23的一端铰接在箱体1的顶部,除渣槽13的槽口且远离盖板23铰接处的一侧固定安装有抵接杆24,盖板23远离铰接处的一端抵接于抵接杆24,从而可对进入过滤箱22的水溅出箱体1外。

39.参照图1,排渣油水分离器还包括投药组件6,投药组件6包括三个储药罐61、三个投药泵62和三根投药管63,三个储药罐61朝水平方向间隔排列,三个储药罐61分别装有碱液药、pac药和pam药;每个储药罐61的顶部均设有输水管64,从而可对装在储药罐61内的药进行融合;三个投药泵62分别固定安装在三个储药罐61的顶部,三个投药泵62的入料口分别对应的储药罐61内连通;三根投药管63分别连接在三个投药泵62,三根投药管63远离对应投药泵62的一端分别延伸入除渣槽13的槽底且分别位于除渣槽13的三个对角,从而在当通入除渣槽13内的水中的油含量过高时,即可通过对除渣槽13内通入三种药剂,使得水中的油质快速与水分离,并且快速漂浮到水面。

40.箱体1位于除渣槽13内的内侧壁固定安装有浓度传感器,浓度传感器与投药泵62电连接,浓度传感器的型号为ade

‑

901,从而当输入到除渣槽13内后,监测到污水中油的浓度较高时,即可启动投药泵62对除渣槽13内加药。

41.投药组件6还包括第一气泵65、第一喷气管66和第二喷气管67,第一喷气管66的一端与第一气泵65的出气口连通、另一端分别延伸入是三个储药罐61内,从而使得水与药之间进行更加充分地融合;第二喷气管67的一端与第一气泵65的出气口连通、另一端延伸入除渣槽13的槽底中间位置,从而使得药剂与污水之间能有更加充分的反应。

42.参照图2,进水口11包括过渡腔111、进水子孔112和出水子孔113,过渡腔111设置在箱体1对应进水口11的位置内,进水子孔112设置在过渡腔111在水平方向的一端、出水子孔113设置在过渡腔111在水平方向的另一端,进水子孔112与箱体1外连通,出水子孔113与箱体1内连通,进水子孔112与出水子孔113朝箱体1的宽度方向错位设置,并且进水子孔112与出水子孔113朝水平方向排列,从而使得当水从进水子孔112进入到过渡腔111内后,收到过渡腔111的阻挡,再从出水子孔113流入过滤箱22,进而达到对水的缓冲。

43.参照图1和图3,箱体1位于除油槽14靠近排水槽15的一端底部位置设有第二排水口141,第二排水口141均与除油槽14、排水槽15连通;除油槽14内设有除油组件3,除油组件3包括刮板31,刮板31朝箱体1的宽度方向,刮板31自除油槽14内靠近除渣槽13的一侧朝靠近排水槽15的一侧水平滑动,并且刮板31设置在靠近箱体1的开口位置。

44.箱体1位于除油槽14内的位置设有驱动组件4,驱动组件4包括两根转动轴41、两对

链轮42、两条链条43和一个驱动件44,转动轴41朝箱体1的宽度方向延伸,两根转动轴41朝刮板31的滑动方向间隔排列,一根转动轴41设置在除油槽14靠近除渣槽13的一端、另一根转动轴41设置在除油槽14靠近排水槽15的一端,转动轴41的相对两端均通过除油槽14转动安装在箱体1;两对链轮42分别套接在两根转动轴41,每对的两个链轮42分别设置在转动轴41的相对两端;每条链条43啮合在位于转动轴41同一侧的两个链轮42,从而转动其中一根转动轴41即可带动两根链条43转动;驱动件44为电机,驱动件44固定安装在箱体1外对应其中一根转动轴41的端部位置,驱动件44的输出轴于该转动轴41的端部固定连接,从而可驱动转动轴41转动。

45.参照图,两条链条43位于同一水平的位置均固定安装有固定板431,刮板31的相对两端分别通过螺栓固定安装在两条链条43,从而在链条43传动的过程中可带动刮板31一同移动。

46.参照图1和图3,除油组件3还包括排油箱32和导油件,排油箱32的上方开口,排油箱32朝刮板31的长度方向延伸,排油箱32固定安装在箱体1内相对两侧,排油箱32设置在除油槽14靠近排水槽15的一端,排油箱32的开口水平高度大于刮板31移动至链条43最底部位置时的最底部水平高度;导油件为弧形导向板33,弧形导向板33朝排油箱32的长度方向延伸,弧形导向板33的相对两端固定安装在箱体1的内侧壁,弧形导向板33的内弧面朝向靠近排水槽15一侧的两个链轮42,弧形导向板33在横截面上的一端的切线方向朝向水平、另一端固定安装在排油箱32的开口外侧壁,弧形导向板33远离排油箱32的一端内弧面与刮板31移动至链条43最底部时的最底部平齐,从而可在刮板31随链条43的传动而移动时,将水面的油质刮离,并刮入到排油箱32内;箱体1对应排油箱32的位置固定安装有排油管16,排油管16的一端与排油箱32连通、另一端与箱体1外连通,从而即可对进入到排油箱32内的油排出。

47.参照图3,箱体1位于除油槽14内设有缓冲组件,缓冲组件包括两块安装板34、若干块第一缓冲板35、一块隔水板36和若干块第二缓冲板37,两块安装板34朝竖直方向放置,两块安装板34分别设置在除油槽14内的相对两侧,两块安装板34的最底部抵接于箱体1的箱底;隔水板36位于除油槽14内的中间位置,隔水板36朝竖直方向放置,隔水板36的底部抵接于箱体1的箱底,隔水板36的相对两端固定安装在两块安装板34;若干块第一缓冲板35设置在隔水板36靠近除渣槽13的一侧,若干块第一缓冲板35朝水平方向等间隔设置,第一缓冲板35的相对两端分别固定安装在两块安装板34,第一缓冲板35自远离隔水板36朝靠近隔水板36的方向倾斜向上延伸,若干块第一缓冲板35之间相互平行设置,若干块第一缓冲板35的底部于第一排水口131的最顶部平齐,从而水从第一排水口131进入到除油槽14后,受到隔水板36的隔离,使得水从相邻第一缓冲板35之间的位置流至隔水板36的顶部。

48.若干块第二缓冲板37设置在隔水板36靠近排水槽15的一侧,若干块第二缓冲板37朝水平方向等间隔设置,第二缓冲板37的相对两端分别固定安装在两块安装板34,第二缓冲板37自远离隔水板36朝靠近隔水板36的方向倾斜向上延伸,若干块第一缓冲板35之间相互平行设置,若干块第一缓冲板35的底部于第一排水口131的最顶部平齐,从而水绕过隔水板36顶部进入到第二缓冲板37一侧后,使得水从相邻第一缓冲板35之间的位置流动,从而达到对水进入除渣槽13内后进行缓冲。

49.两块安装板34的顶部均固定安装有第二把手341,从而方便将缓冲组件从除油槽

14内取出,方便清理。

50.参照图1和图3,箱体1外侧壁固定安装有第二气泵17,第二气泵17安装有第三喷气管18,第三喷气管18的一端连通于第二气泵17出气口、另一端延伸入除油槽14的槽底靠近中间的位置,从而可将位于除油槽14槽底的渣质吹离并移动至水面,从而可通过刮板31将渣质刮离。

51.参照图5和图6,箱体1位于排水槽15内设置有除杂组件5,除杂组件5包括挡渣板51、挡油箱52和盛水箱53,挡渣板51设置在排水槽15靠近第二排水口141的位置,挡渣板51朝竖直方向放置,挡渣板51的底部固定安装在箱体1的箱底,挡渣板51的相对两端分别固定安装在箱体1的相对两侧,从而可通过挡渣板51对从第二排水口141流入排水槽15内水的渣质进行抵挡。

52.挡油箱52固定安装在箱体1位于排水槽15远离除油槽14的一侧,挡油箱52为中空设置,挡油箱52的箱顶和箱底均与排水槽15连通,挡油箱52的底部水平高度低于挡渣板51的顶部水平高度,从而可对位于水面的油质进行抵挡,而靠近箱体1箱底较为干净的水则从挡油箱52的底部进入。

53.盛水箱53的箱顶开口,盛水箱53位于挡油箱52内且固定安装在箱体1侧壁,出水口12位于盛水箱53内;盛水箱53远离出水口12的一侧设有入水口,盛水箱53位于入水口的位置设有挡水板54,挡水板54位于入水口的相对两端位置均设有调节滑槽531,调节滑槽531朝竖直方向延伸,盛水箱53对应入水口的相对两端位置均固定安装有调节螺杆532,调节螺杆532穿设于调节滑槽531,调节螺杆532穿设于调节滑槽531的一端螺纹安装有调节螺母533,从而达到调节水位高度。

54.参照图1,箱体1侧壁靠近箱底的位置设有三个排污管19,三个排污管19分别连通在对应除渣槽13、除油槽14和排水槽15的位置,从而方便对箱体1内的底部的渣质排出。

55.本技术实施例一种高效自动排渣油水分离器的实施原理为:污水从进水子孔112输入到过渡腔111内,然后再从出水子孔113传入除渣槽13内,流入到过滤箱22内,通过过滤箱22的作用对污水中的渣质进行初步过滤。

56.接着水从第一排水口131流入到除油槽14内,然后水通过隔水板36的作用使得水依次绕过相邻两块第一缓冲板35之间、隔水板36顶部和相邻两块第二缓冲板37,该过程使得水中的油有足够的时间飘至水面;接着启动驱动件44,驱动链条43传动,当刮板31随链条43移动至最底部时,即可使得刮板31将飘在水面的油质刮入到排油箱32内;从而可达到对污水中的油进行去除。

57.最后污水经过第二缓冲板37后,从第二排水口141流入排水槽15,通过挡渣板51和挡油箱52分别对渣质和油质进行隔离,之后再从入水口流入盛水箱53并从出水口12排出。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1