散气装置的制作方法

1.本发明涉及向水中送入空气等气体的散气装置。

背景技术:

2.在污水处理设施等曝气槽中,利用需氧微生物的活动来进行水的净化。向贮存有作为处理对象的水的槽内送入氧,使需氧微生物分解有机物。

3.图19示出这样的曝气槽的一例。在槽1中贮存有作为处理对象的水w,在槽1内的底部附近设置有散气装置2。散气装置2例如是图20所示的形态的装置,从与中空的主体2a的一端连接的导气管3向主体2a内送入气体(在该情况下为空气)a。主体2a是在内部具有空间的管,在侧面设置有连通内外的多个散气孔2b。而且,将从导气管3送入主体2a内的空气a作为气泡从散气孔2b放出到水w中。而且,使空气a与水w接触而使氧溶入水w中,并且通过气泡的运动搅拌槽1内贮存的水w,将溶入的氧供给至整个槽1内。

4.作为记载有与这样的散气装置相关的技术的文献,例如具有下述的专利文献1。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2011-230068号公报

技术实现要素:

8.发明要解决的课题

9.在如上所述使用散气装置2将空气a送入槽1内的水w中的情况下,需要使未图示的鼓风机工作,但是,此时从节能的观点出发,优选以尽可能少的动力维持所需的氧量。即,只要能够相对于空气a的供给量使尽可能多的氧溶入水w中,就能够节约槽1的运转中使用的能量。

10.另外,如上所述,散气装置不限于污水处理设施等,可用于使生物在槽内贮存的水中生存的全部设备,但在这样的设备中,当然也优选以较少的能量高效地供给氧。此外,根据槽的用途等,也可考虑想要对贮存着的水供给例如二氧化碳等氧以外的气体成分的情况,但在这样的情况下,也优选尽可能地提高气体的供给效率(被供给到水中的特定的气体成分的量与被送入的气体的总量之比)。

11.本发明鉴于上述实际情况,想要提供一种能够对水高效地供给气体的散气装置。

12.用于解决课题的手段

13.本发明涉及一种散气装置,其特征在于,该散气装置具有:底板,其沿水平方向设置在贮存水的槽内;散气体,其被设置成覆盖所述底板的上侧;散气孔,其被设置成贯穿所述散气体,该散气装置构成为将被送入到所述底板与所述散气体之间的气体通过所述散气孔放出到水中,所述散气体中的设置有所述散气孔的散气区域的宽度为10mm以上且小于120mm。

14.在本发明的散气装置中,也可以构成为,所述散气孔遍及所述散气体的宽度方向

的整个区域而设置。

15.在本发明的散气装置中,也可以构成为,所述散气孔在所述散气体的宽度方向上设置于一部分区域。

16.发明效果

17.根据本发明的散气装置,可发挥能够对水高效地供给气体的优异效果。

附图说明

18.图1是概略地示出本发明的第一实施例的散气装置的设置状态的正剖视图。

19.图2是概略地示出本发明的第一实施例的散气装置的设置状态的俯视图。

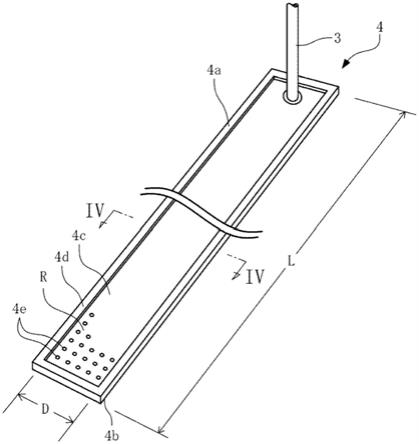

20.图3是示出本发明的第一实施例的散气装置的形态的立体图。

21.图4是示出本发明的第一实施例的散气装置的形态的剖视图,是与图3的iv-iv向视图相当的图。

22.图5是示出第一实施例的散气装置的工作状态的剖视图。

23.图6是示出本发明的参考例的散气装置的形态的立体图。

24.图7是说明参考例的散气装置工作时的空气和水的运动的示意图。

25.图8是说明第一实施例的散气装置工作时的空气和水的运动的示意图。

26.图9是示出验证散气区域的宽度与氧溶解效率的关系的实验结果的曲线图。

27.图10是示出本发明的第二实施例的散气装置的形态的立体图。

28.图11是对参考例与第二实施例的氧溶解效率进行比较的曲线图。

29.图12是示出针对本发明的参考例和第二实施例分别测量气泡的分布区域的宽度的实验结果的曲线图。

30.图13是示出模拟设置有散气装置的槽内的水的流速矢量的分布而得到的结果的图,(a)示出参考例,(b)示出第一实施例,(c)示出第二实施例,(d)示出另一参考例。

31.图14是示出模拟设置有散气装置的槽内的气泡的浓度分布而得到的结果的图,(a)示出参考例,(b)示出第一实施例,(c)示出第二实施例,(d)示出另一参考例。

32.图15是示出模拟设置有散气装置的槽内的水的水平流速的分布而得到的结果的图,(a)示出参考例,(b)示出第一实施例,(c)示出第二实施例,(d)示出另一参考例。

33.图16是示出模拟设置有散气装置的槽内的水的流速矢量的分布而得到的结果的图,(a)示出将散气区域的宽度设定为120mm的情况,(b)示出将散气区域的宽度设定为90mm的情况,(c)示出将散气区域的宽度设定为60mm的情况。

34.图17是示出模拟设置有散气装置的槽内的气泡的浓度分布而得到的结果的图,(a)示出将散气区域的宽度设定为120mm的情况,(b)示出将散气区域的宽度设定为90mm的情况,(c)示出将散气区域的宽度设定为60mm的情况。

35.图18是示出模拟设置有散气装置的槽内的水的水平流速分布而得到的结果的图,(a)示出将散气区域的宽度设定为120mm的情况,(b)示出将散气区域的宽度设定为90mm的情况,(c)示出将散气区域的宽度设定为60mm的情况。

36.图19是示出具有散气装置的槽的概略结构的剖视图。

37.图20是示出散气装置的形态的一例的立体图。

具体实施方式

38.以下,参照附图对本发明的实施方式进行说明。

39.图1~图4示出本发明实施方式的散气装置的形态的一例。与图19、图20所示的现有例的散气装置2同样,该第一实施例的散气装置4设置在槽1内的底部附近,将从导气管3供给的空气a送入槽1内贮存的水w中。

40.散气装置4具有长方形状的主体4a。主体4a具有沿水平方向设置在槽1内且构成主体4a的底面的底板4b和被设置成覆盖该底板4b的上侧的散气体4c。底板4b由不锈钢等硬质材料形成,散气体4c构成为软质的膜。在底板4b的四边的上表面设置有框4d,散气体4c以将四边夹入底板4b与框4d之间的形式保持于底板4b。

41.在膜状的散气体4c上,遍及该散气体4c的宽度方向整个区域,以正反面贯穿散气体4c的方式设置有多个散气孔4e。此外,在散气体4c的长边方向的端部连接有导气管3,空气a从该导气管3被送入散气体4c与底板4b之间。

42.另外,在图3中,为了便于制图,仅图示出一部分散气孔4e。此外,图3和图4中的散气孔4e仅是示意性地示出的图,关于实际的散气孔4e的孔径、间隔以及散气体4c的厚度等,在实施时,能够根据各种条件适当地变更(关于图5、图6、图10也相同如此)。

43.当将空气a从导气管3送入散气体4c与底板4b之间时,如图5所示,散气体4c由于空气a的压力而以向上方鼓起的方式发生变形,散气体4c与底板4b之间的空气a通过散气孔4e而放出。当停止从导气管3供给空气a时,如图4所示,散气体4c借助水压而紧贴于底板4b,散气孔4e成为关闭的状态。这样,在使用时,将空气a从散气孔4e以气泡的形式放出到水w内,另一方面,在不使用时,散气孔4e关闭,防止水w向内侧渗透,防止主体4a内部的堵塞。此外,在不使用时,在散气孔4e产生堵塞的情况下,当反复进行空气a的供给和停止时,能够利用散气体4c的变形和空气a的压力,从散气孔4e向外侧推出固体物而去除堵塞。

44.如后所述,在散气体4c中,散气孔4e的设置范围(以下,称作散气区域r)的宽度即短边方向上的尺寸(在图3中表示为宽度d。另外,以下说明的宽度d的值是散气体4c紧贴于底板4b的状态下的尺寸)优选为10mm以上且小于120mm,但在该第一实施例中为60mm。主体4a的长度即长度方向上的尺寸(在图3中表示为长度l)能够根据设置场所的大小等条件而适当变更,例如为0.5m~4m左右。

45.当这样设定散气区域r的宽度d时,如以下说明的那样,在向水w供给氧的方面是优选的。作为本发明的参考例,图6示出将散气区域r的宽度d设定为120mm的散气装置4,图7、图8分别涉及图6所示的参考例和图2~图5所示的第一实施例的散气装置4,示意性地示出工作时的空气a和水w的运动。

46.针对相同宽度的槽1,在仅具有1台散气区域r(参照图3、图6)的宽度d为120mm的散气装置4的参考例(参照图7)和具有2台宽度d为60mm的散气装置4的第一实施例(参照图8)中,散气区域r的面积相同(另外,在此图示的每个槽1的散气装置4的个数是为了便于说明而设定的,在实际的槽1中,例如,如图2所示,每个槽1的散气装置4的设置台数通常比图7、图8所示的数量多)。但是,在对这些参考例和第一实施例的散气装置4送入相同总量的空气a的情况下,在第一实施例中,与参考例相比,能够使更多的氧溶入水w中。

47.并且,进行了验证散气区域r的宽度d与向水w的氧溶解效率的关系的实验(参照图9)。在此,使用将宽度d分别设定为37.5mm、75mm、150mm的散气装置4,对各该散气装置4送入

每单位投影面积相同量的空气a,测量出溶入水w中的氧的量。

48.作为槽1,使用内径774mm的圆筒状的槽,在此,以5.1m的深度填满水w,并且将多个散气装置4设置在底面附近(水深5.0m的高度)。如图2所示,采用在槽1的底面均等地配置散气装置4的全面曝气方式,向各散气装置4供给空气a。关于各散气装置4的尺寸,将长度l(参照图3)设定为600mm,将散气区域r的长度(与宽度d垂直的方向的尺寸)设定为400mm。

49.散气区域r的宽度d根据条件而不同,但即使各个散气装置4中的散气区域r的宽度d不同,也调整散气装置的设置台数以使散气区域r占槽1的总面积相等。另外,散气区域r占槽1的底面积的比例设定为12.8%。

50.在图9中,横轴表示送风量(每单位时间和散气体4c中的每单位投影面积的向散气装置4的合计送风量[nm3/(m2

·

hr)]),纵轴表示各条件下的氧溶解效率的相对值(将宽度d为150mm时的氧溶解效率设为1的相对值)。在将宽度d设定为小于120mm的3个条件(37.5mm、50mm和75mm)下,与宽度d超过120mm的150mm的情况相比,氧溶解效率显著提高(1.1倍~1.25倍左右),并且,宽度d越小,则显示出越高的氧溶解效率。

[0051]

图10示出本发明的第二实施例的散气装置4。在第二实施例的散气装置4中,底板4b、框4d、散气体4c整体的尺寸与图6所示的参考例相同,但散气孔4e在散气体4c的宽度方向上仅设置于中央的区域。即,整体尺寸与参考例相同,但关于散气区域r的宽度d,设为与第一实施例相同的60mm。这样,底板4b、框4d使用与参考例相同的部件,并且使用仅变更散气孔4e的配置而成的散气体4c,由此能够得到与上述的第一实施例相同的作用效果。另外,在此,图示出将散气孔4e在散气体4c的宽度方向上设置于中央的情况,但设置散气孔4e的位置不限于中央,只要沿宽度方向在一部分区域上设置有散气孔4e即可。例如,也可以设为在宽度方向上接近两端部或任意一个端部的位置。

[0052]

图11分别涉及参考例(参照图7)和第二实施例(参照图10)的散气装置4,示出验证了向水w的氧溶解效率的实验结果。在本实验中,使用将宽度d分别设定为60mm和120mm的散气装置4,对各该散气装置4送入每单位投影面积相同量的空气a,测量出溶入水w中的氧的量。

[0053]

作为槽1,使用底面的内部尺寸为5m

×

5m的槽,在此以5.1m的深度填满水w,并且在底面附近(水深5.0m的高度)设置多个散气装置4。通过在槽1的底面均等地配置散气装置4的全面曝气方式,向各散气装置4供给空气a。各散气装置4中的散气区域r的长度分别设定为2m。另外,即使各个散气装置4中的散气区域r的宽度d不同,也调整散气装置的设置台数以使散气区域r占槽1的总面积相等。另外,散气区域r占槽1的底面积的比例设定为11.5%。

[0054]

在图11中,横轴是每单位时间和散气体4c中的每单位投影面积的向散气装置4的合计送风量[nm3/(m2

·

hr)],纵轴是氧溶解效率的相对值(将相同送风量的参考例中的氧溶解效率设为1的相对值),三角形的符号表示参考例,圆形的符号表示第二实施例。可知第二实施例中的氧溶解效率与参考例相比,在各条件下,氧溶解效率高1.04~1.1倍左右。

[0055]

可认为这首先是由于气泡直径变小而引起的。这是由于,如果气泡直径较小,则表面积相对于空气a的体积的比例较大,相应地,氧容易溶解于水w,此外,由于气泡的上升速度较慢,因此气泡停留在水w中的时间变长,在此期间,氧溶解于水w中。

[0056]

作为气泡直径变小的原因,可认为气泡彼此缔合的机会较少。在第二实施例(图10)的情况下,与参考例(图7)相比,每一台散气装置4的空气a的供给量较少(当将总供给量

设为2qa时,针对每一台散气装置4,在参考例中为2qa,在第二实施例中为qa),相应地,施加于气泡的浮力较弱,原本气泡的上升速度较慢。

[0057]

水w随着气泡的上升而如图7、图8中黑色箭头所示循环。即,在散气装置4上,水w随着气泡的上升(用白色箭头表示)而上升,但在水面附近反转,在沿宽度方向离开散气装置4的位置下降,当接近散气装置4时,再次反转而与气泡一起上升。在此,如果散气装置4附近的气泡的上升速度较慢,则该区域中的水w的运动也较慢,特别是朝向散气装置4的水平方向的速度分量(在图7、图8中表示为vh)变小。朝向散气装置4的水w的运动以使从散气装置4放出的气泡彼此接近的方式发挥作用,因此,如果这里的水w的速度较小,则气泡彼此缔合,融合而变大的机会较少,因此气泡直径变小。如果气泡直径较小,则如上所述上升速度也较小,因此水w的速度也变得越来越慢。这样,推测出在气泡的上升速度降低和气泡细小化之间,正的反馈性的关系也起作用。

[0058]

此外,可认为从散气装置4放出的气泡尽量不集中在槽1内的狭窄区域而分布在大范围时的氧溶解效率较高。在此,在如上所述水w的循环中,接近散气装置4的水w的运动以使从散气装置4放出的气泡彼此汇集的方式起作用。因此,如果水平方向的速度分量vh较小,则槽1中的气泡的分布区域变宽。即,散气装置4的上方的某高度处的气泡的分布区域的宽度(在图7、图8中表示为wa)相对于散气区域r的宽度d的比例(wa/d。以下,称作气泡的扩散比例)在第二实施例中比参考例大。

[0059]

图12示出针对气泡的分布区域的宽度进行验证的实验结果。相对于图7所示的参考例和图10所示的第二实施例,分别以总量的方式向散气体4c中的每1m2投影面积供给10n/m3或40n/m3的空气a,测量出距各散气装置4的高度方向的距离(水深距离)处的气泡的扩散比例wa/d。

[0060]

关于气泡的扩散比例,在各条件下,第二实施例比参考例显示出更大的值。特别是在从散气装置4起200mm~400mm以内的高度处,在参考例中,气泡的扩散比例小于1.0(即,从散气装置4放出的气泡由于水w的运动而汇集在比散气区域r的宽度d窄的区域),但在第二实施例中未观察到这样的现象,在测量出的任何高度处,气泡的分布区域的宽度wa都比散气区域的宽度d宽。

[0061]

图13~图15涉及参考例和本发明的实施例,示出分别模拟槽1内的水w的流速矢量的分布、气泡的浓度分布、水w的水平流速而得到的结果。另外,在图13~图15所示的模拟中,除了参考例(参照图6)和第一实施例(参照图3)以外,还针对本发明的第二实施例的散气装置4(参照图10)进行了验证。

[0062]

此外,在以下的模拟中,针对形状与图20所示的现有例的散气装置2类似的散气装置5也进行验证,与各实施例进行比较。该另一参考例的散气装置5具有呈圆筒形沿水平方向延伸的中心体和被设置成覆盖该中心体的圆周面的膜状的散气体,在该散气体的两侧面具有散气孔。而且,将空气送入中心体与散气体之间,从两侧面的散气孔放出到外部。包含散气体和中心体的圆筒形的散气装置5的直径在送气的停止状态下为66mm,沿着中心体的圆筒面配置于两侧面的散气区域的宽度(圆周方向上的尺寸)分别为60mm(合计120mm)。

[0063]

模拟的条件是如下设定的。槽1的内壁的宽度和进深分别为1.4m,水深也为1.4m。各散气装置的长度方向的尺寸(相当于图3中的长度l)为1.2m,以长度方向沿着进深方向的方式配置于距槽1的底面0.1m的高度。在参考例和另一参考例中,各散气装置的设置台数为

1台,在第一实施例和第二实施例中,各散气装置的设置台数为2台。即,在各参考例和各实施例中,将槽1的每单位底面积的散气区域的面积的合计设定为相同。送风量设为40nm3/(m2·

hr)。

[0064]

图13是简化示出模拟设置有参考例和各实施例的散气装置4的槽1内的水w的流速矢量的分布而得到的结果的图。与(a)所示的参考例相比,在(b)、(c)所示的各实施例中,各散气装置4的上方的水w的上升速度变慢。可认为这如上所述反映了气泡的上升速度的大小。

[0065]

此外,(d)示出另一参考例的散气装置5工作时的水w的流速矢量。在散气装置5的情况下,具有配置于两侧面的散气孔的各区域(相当于各实施例和参考例中的散气区域r)的宽度(圆周方向上的尺寸)与所述第一实施例和第二实施例的散气装置4相等,比参考例小,但从散气装置5朝向上方的水w的流速矢量非常大,与(a)所示的参考例的情况相比更大。可认为这是由于从设置于主体的侧面的散气孔分别放出的气泡在沿着所述侧面上升的期间内相互缔合,由此浮力增大。即,在该另一参考例的散气装置2的情况下,上述第一实施例和第二实施例自不必说,与参考例的散气装置4相比,放出到水w中的气泡会变大。其结果是,可认为与参考例和各实施例相比,氧溶解效率大幅变差。

[0066]

图14示出槽1内的气泡的浓度分布。在(a)所示的参考例中,散气装置4近前的气泡浓度非常高,并且,气泡浓度比较高的区域广泛分布到水面附近。这样,在气泡浓度较高的区域中,可认为气泡彼此的缔合机会较多,但在(b)、(c)所示的各实施例中,与(a)所示的参考例相比,气泡浓度较高的区域的分布较窄。在(d)所示的另一参考例的情况下,可认为气泡的浓度较高的区域从主体的左右侧面朝向上方较长地延伸,在此产生大量气泡的缔合。

[0067]

图15示出槽1内的水w的水平方向的流速分布。在(a)所示的参考例中,可认为水平方向的流速较快的区域以散气装置4近前为中心扩展,这导致图12或图14的(a)所示的气泡的分布区域的宽度窄小化,但在(b)、(c)所示的各实施例中,与(a)所示的参考例相比,水平方向的流速较快的区域较窄。在(d)所示的另一参考例中,与(a)所示的参考例相比,水平方向的流速较早的区域更大。

[0068]

如上所述,如图3、图10所示,在具有沿着水平面扩展的散气区域r且减小了散气区域r的宽度d的各实施例中,与图6所示的参考例、另一参考例相比,确认气泡的上升速度和槽1内的水w的流速整体上较小,气泡浓度高的区域较窄,且气泡的分布区域变宽。可认为作为这样的作用效果的结果,图11所示的氧溶解效率的差是气泡直径变小引起的。

[0069]

为了通过如上所述的作用效果得到较高的氧溶解效率,各散气装置4中的散气区域r的宽度d可以设定为10mm以上且小于120mm,更优选设定为30mm以上且90mm以下。关于以上说明的作用效果,基本上可认为宽度d越窄则越有效,另一方面,保持散气体4c的框4d在构造上需要确保某种程度的宽度。因此,在作为槽1整体要确保所需的散气区域r的面积的情况下,当各散气装置4中的散气区域r的宽度d过窄时,与散气区域r相比,框4d占的面积变大,其结果是,如果要整体上确保散气区域r的面积,则槽1的底部大部分被散气装置4覆盖。散气装置4的面积增大除了导致制造成本的高涨之外,当散气装置4的设置面积相对于槽1的底面积的比例过大时,槽1内的水w的运动受到阻碍,有可能产生所需的氧等物质无法遍布至底部等不良情况。另外,在以铺设在槽1的底部的形式配置相当于散气体4c的部分的情况下,不限于此,可认为由于通过气泡从底部对槽1内的水进行搅拌,因此氧溶解效率反而

会提高,但即时这样,也不优选面积的增大引起的成本的高涨。因此,如上所述,各散气装置4中的散气区域r的宽度d优选设为10mm至30mm以上。

[0070]

图16~图18是针对散气区域r的宽度d与槽1内的水w的流速矢量的分布、气泡的浓度分布、水w的水平流速的关系进一步变更散气区域的宽度和散气装置的配置数量并进行模拟而得到的结果。各图的(a)示出设置有将散气区域r的宽度d设定为120mm的散气装置4(相当于上述参考例)的情况,(b)示出设置有将宽度d设定为90mm的散气装置4的情况,(c)示出设置有将宽度d设定为60mm的散气装置4(相当于上述第一实施例)的情况。槽1中的各散气装置4的设置台数设定为在各图(a)中为3台,在(b)中为4台,在(c)中为6台,槽1的每单位底面积的散气区域的面积的合计相同。

[0071]

图16示出槽1内的水w的流速矢量的分布,与(a)所示的情况(宽度d=120mm)相比,在(b)、(c)所示的情况下(宽度d=90mm、60mm),各散气装置4的上方的水w的上升速度变慢。图17示出槽1内的气泡的浓度分布,在(a)中,散气装置4近前的气泡浓度非常高,与此相对,在(b)、(c)中,与(a)所示的参考例相比,气泡浓度高的区域的分布较窄。图18示出槽1内的水w的水平方向的流速的分布,水平方向的流速较快的区域在(a)中以散气装置4为中心较大地扩展,但在(b)、(c)中变窄。这样,将散气区域r的宽度d设定为小于120mm,由此,能够减小气泡的上升速度和槽1内的水w的流速,缩小气泡浓度较高的区域,并且扩大气泡的分布区域,其结果是,能够减小气泡直径,提高氧溶解效率。

[0072]

如上所述,上述各实施例的散气装置4具有沿水平方向设置在贮存水w的槽1内的底板4b、被设置成覆盖底板4b的上侧的散气体4c、以及被设置成贯穿散气体4c的散气孔4e,该散气装置4构成为将被送入到底板4b与散气体4c之间的气体(空气)a通过散气孔4e放出到水w中,将散气体4c中的设置有散气孔4e的散气区域r的宽度d设为10mm以上且小于120mm。这样,能够减小气泡的上升速度和槽1内的水w的流速,缩小气泡浓度较高的区域,并且扩大气泡的分布区域,其结果是,能够减小气泡直径,提高气体a中的特定成分(氧)向水w的溶解效率。

[0073]

在散气装置4中,也可以构成为,散气孔4e遍及散气体4c的宽度方向的整个区域而设置。

[0074]

在散气装置4中,也可以构成为,散气孔4e在散气体4c的宽度方向上设置于一部分区域。

[0075]

因此,根据上述本实施例,能够对水高效地供给气体。

[0076]

另外,本发明的散气装置不仅限于上述的实施例,当然能够在不脱离本发明主旨的范围内加以各种变更。

[0077]

标号说明

[0078]

1:槽;4:散气装置;4b:底板;4c:散气体;4e:散气孔;a:气体(空气);d:宽度;r:散气区域;w:水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1