一种适于固体废物金属生物沥浸-循环富集的可扩展双膜生物反应器

1.本发明涉及一种适用于固体废物/涉重危废有价金属或有毒金属生物沥浸-循环富集的可扩展、易放大、串并式双膜生物反应器,属于固体废物资源化技术和环境微生物技术的交叉领域。

背景技术:

2.重金属由于难以分解而只能在环境中迁移转化,且有可能随着食物链进入人体从而危及环境安全和人类健康,成为国际上优先控制环境污染物。废电池、废催化剂、废光伏板、废荧光灯管、废电子线路板、电镀污泥、酸洗污泥、焚烧飞灰、冶炼收尘灰、冶炼浸出渣中通常含有各种重金属,包括昂贵金属如金银铟镓锗钯铂铑铷钪等,高价金属如铜钴镍钼钒钛锂锡等,高毒金属如汞砷铅铬镉等。我国废电池、废催化剂、废电子线路板、电镀污泥、酸洗污泥、冶炼浸出渣等涉重危废年产生量在3000-3500万吨,而重金属的浓度通常超过1%有时甚至高于10%;粉煤灰、赤泥、污染土壤等工业固废和其他类型固体废物年产生量在20-30亿吨,重金属浓度通常在0.1%量级。因此,从这些涉重危废、工业固废和其他类型固体废物中提取回收昂贵金属和高价金属、脱除高毒金属对于金属资源的循环利用和重金属的污染控制都具有重要意义。

3.从固体废物或固相物料中分离提取有价金属的工艺主要包括火法冶金和湿法冶金。火法冶金工艺利用高温条件下各类金属挥发性不同或融熔体密度不同进行金属、合金或其化合物的分离。该工艺技术成熟度高、处理量大,但投资大、能耗高、设备复杂、烟气治理难度大、入窑物料配伍要求高;适宜处理组成相对稳定、组分较为简单、目标金属含量高的大宗物料。湿法工艺主要利用强酸(硫酸)和h2o2(氧化还原剂)从固相物料中浸提有价金属,再通过选择性吸附、萃取、电积或蒸发进行分离、提纯并制备单质态金属或高纯金属盐。该工艺技术难度低、投资少、设备简单、灵活度高、物料适应性强、可直接获得终产品,适宜处理组分复杂多变、多金属综合回收、各金属含量相对较低的物料类型;但流程长、处理量小、占地面积大,且需要配套废水处理设施。

4.火法工艺只对高含量的涉重危废物料显示了一定的适用性,对于工业固废和其他固体废物中低浓度金属的提取则完全不适合。火法工艺的突出优势在于残留于渣相中的有毒金属高温固化形成完全无害的水淬渣,但极高的渣量导致金属流失严重。湿法工艺对于涉重危废中有价金属的浸提回收率要高于火法,但湿法浸出渣中仍有较高的金属残留,其属性依然是危废。与火法相比,湿法工艺针对工业固废和其他固体废物中低浓度有价/有毒金属的提取或脱除显示出一定的适用性;但废水量相当大。总之,针对涉重危废,火法工艺虽然可以实现完全脱毒,但金属回收率不高;湿法工艺虽然金属提取率较高,但浸出渣不能完全脱毒。针对工业固废和其他固废,火法工艺几乎无效,湿法工艺由于过多的废水产生量也难以广泛实用。

5.生物沥浸指微生物借助自身及其代谢产物的酸解、氧化、还原和络合多种作用,将

固相物料中目标金属离子溶释并进入液相的行为,具有设备简单、操作简便、经济高效、安全环保、绿色低耗的特点。近年来,应用生物沥浸技术从各种涉重危废/固体废物如废旧电池、废催化剂、废线路板、飞焚烧灰、粉煤灰、汽化渣、污染底泥和污染土壤中浸提或去除不同有价/有毒金属受到国内外学者的广泛关注。近期,基于膜生物反应器的生物沥浸-循环富集工艺大幅提高了菌株浓度,较之常规的生物沥浸效率提高了一个数量级,浸提时间大幅缩短。膜生物反应器的研发和引入实现了沥液的再生循环和金属的循环富集,不但解决了固废/危废中金属含量低、回收困难的问题;而且显著减少了废水的产生和培养液的消耗。该技术尤其对于涉重危废火法和湿法过程产生的低含量烟灰、炉灰、浸出渣以及低含量/极低含量的固体废物具有很强的适用性、高效性和经济性,可同步实现有价金属的最大回收和残渣的最大脱毒。

6.以膜生物反应器为再生罐的生物沥浸-循环富集工艺可实现固体物料的快速浸提和有价金属的循环富集,而再生罐中需要固体颗粒硫磺和黄铁矿为能源底物通过硫/铁自养氧化菌群的固相催化反应完成失效沥液再生。作为工艺核心设备的再生罐是一个独立的柱状或池状容器,内置或外置膜组件以截留沥浸菌株(群),无机盐和微小颗粒硫磺及黄铁矿等(能源物质)置于其中,搅拌、曝气和外循环泵提供氧气和二氧化碳并确保能源底物和微生物等固体颗粒在容器内的良好上浮和均匀分布以利于生化反应和沥液再生,活性沥浸液泵出后在浸提罐和涉重危废/工业固废接触反应完成金属浸提和富集。该工艺中,作为膜生物反应器的再生罐放大对于处理规模的提高起着决定性的作用,但如果通过提升容积高度增加再生罐容积将会导致设备制造、运输、安装和维修难度的大幅增加;如果通过扩大容积直径增加再生罐容积将会导致较高浓度硫磺和黄铁矿等固体物料的完全上浮和全反应面分布难度大幅增加,进而导致再生罐生化反应效率和再生效率显著减低。所以,研发设计不增加高度、不扩大直径、可扩展、易放大的膜生物反应器(再生罐)对于技术实际应用具有重要意义。

技术实现要素:

7.本发明目的为了更好得实现生物沥浸-循环富集新工艺在涉重危废、工业固废和其他类型固体废物有价/有毒金属提取和脱除中的工业化放大、大规模处理和商业化应用,研发设计不增加反应器高度、不扩大反应器直径、不减低再生罐效能、可随意扩展放大的双膜生物反应器,并实现各种涉重危废、工业固废和污染土壤底泥中目标金属的快速沥浸和循环富集。本发明的目的是通过下述技术方案实现的。

8.一种基于双膜生物反应器的可扩展、易放大、拼装式生物沥浸-循环富集系统,其特征在于包括以下步骤:

9.(1)双膜生物反应器指整个生物沥浸-循环富集系统的生物反应器(沥液生物再生单元)含有两套膜分离组件,其中一套膜组件的膜孔径小,用于截留直径约为1.0微米的生物沥浸菌株(菌群)并抽出再生(活性)沥浸液;另一套膜部件的膜孔径大,用于截留粒径为50-200微米的硫磺和黄铁矿等固体能源底物同时允许水、菌株(菌群)、无机盐和沥浸活性物质等自由通过。

10.(2)双膜生物反应器沥液再生单元由若干单独的高度受限的罐、池、柱型反应器通过大孔径膜部件串联/并联方式拼装连接形成整体;小孔膜组件以内置或外置方式合理安

装于某一或几个生物反应器,并通过泵抽的方式得到再生(活性)沥浸液且确保进水和出水的流向稳定、畅通、充分,不形成短路、死水等以免影响单元的整体再生效能。

11.(3)用于截留沥浸菌株(菌群)的(小孔)膜孔直径为0.1-0.6微米,用于截留硫磺和黄铁矿等固体能源底物的(大孔)膜孔直径为10-60微米。膜的类型是平板膜、管式膜、中空纤维膜或其他膜类型;膜的材质是聚四氟乙烯、聚偏氟乙烯、聚丙烯、陶瓷、复合材质或其他类型材质。

12.(4)向双膜生物反应器沥液再生单元的首端进水罐(池/柱)加入水、无机盐、固态能源底物(硫磺和黄铁矿)并接种沥浸菌株(菌群)。热水/蒸汽热交换加热、电直接加热等方式保持反应器内温度25-40℃,罗茨风机或空压机等方式提供曝气量为罐(池/柱)体积的0.03-0.15倍/分钟,机械搅拌速度为15-60转/分钟。当培养液ph值由5.0-7.0减至0.6-0.8,菌株(菌群)的浓度升至(1.0-4.0)

×

109个/ml时,向双膜生物反应器沥液再生单元的串联/并联连接的其余罐(池/柱)中加入水、无机盐、固态能源底物(硫磺和黄铁矿),开启各大孔径膜通道并控制各连接罐(池/柱)温度、曝气和搅拌,监测各连接罐(池/柱)ph值和菌株(菌群)浓度,直至双膜生物反应器沥液再生单元整体ph值减至0.6-0.8,菌株(菌群)浓度升至(1.0-4.0)

×

109个/ml。

13.(5)开启双膜生物反应器沥液再生单元的进水泵和各出水泵(小孔膜组件抽水),调节进水总量和出水总量(膜出水总量)处于平衡。调节双膜生物反应器沥液再生单元的进出水流量为0.5-2.0个总体积/天(再生单元总水力停留时间为0.5-2.0天),控制膜出水之生物沥浸液中活性物质ph为0.6-1.0,fe

2+

和fe

3+

浓度为200-1000mg/l。

14.(6)膜抽水的活性沥液和涉重危废、工业固废和其他类型固体废物混合进行有价/有毒金属的浸提,固液比2.0-20%(w/v),温度20-80℃,搅拌30-120转/分钟,浸提时间2-8小时。监测沥浸液中目标金属的浸出浓度和沥浸残渣中目标金属的残留浓度。

15.(7)浸提结束后,离心、压滤或抽滤等完成固液分离。富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生。膜出水的再生沥液再次用于涉重危废、工业固废和其他类型固体废物新批料有价/有毒金属的生物浸提,依此循环富集5-20次。

16.(8)循环富集过程中,定期向双膜生物反应器沥液再生单元的每个罐(池/柱)补加固体能源底物,维持固体能源底物浓度基本不变。当双膜生物反应器沥液再生单元的再生效能出现明显下降,即在保持流量稳定条件下出水ph值持续上升(≥0.2/天)。其时,开路压滤后的金属富集液50%-80%并补充新鲜无机盐培养液,将金属浓度减低的混合液作为进水重新进入双膜生物反应器沥液再生单元进行再生。

17.多种生物沥浸菌株复配是指包括氧化硫硫杆菌、氧化亚铁硫杆菌以及嗜铁钩端螺旋菌在内的多种嗜酸菌按一定比例混合并接种,接种浓度为5%-20%(v/v)。双膜生物反应器中无机盐培养液包括:kh2po4,0.5-2.0g/l;na2hpo4,0.5-2.0g/l;kno3,0.5-2.0g/l;(nh4)25o4,0.5-2.0g/l;尿素,0.5-2.0g/l;nacl,0.5-2.0g/l;mgso4.7h2o,0.25-1.0g/l;cacl2,0.25-1.0g/l;na2s2o3,4.0-24.0g/l;硫磺或硫膏,4.0-24.0g/l;黄铁矿,4.0-24.0g/l。溶剂为自来水或再生水或河湖水,自然ph值。

18.本发明的有益效果是,通过双膜生物反应器的研制和引入,一方面小孔膜的细菌截留作用显著增加了沥液再生单元的微生物浓度,解决了生物沥浸菌株生长缓慢和硫铁生

物氧化效能低下的问题,提高了沥液再生效率,大幅缩短了生物沥浸时间;另一方面大孔膜对硫磺和黄铁矿的截留保证了固体能源底物在各个串并联罐(池/柱)中的均匀分布以及菌群、无机盐和生物沥液的自由流动,在不增加高度、不扩大直径条件下实现生物再生单元的任意扩展和规模放大,极大提高了处理规模及技术推广的适用性。

附图说明

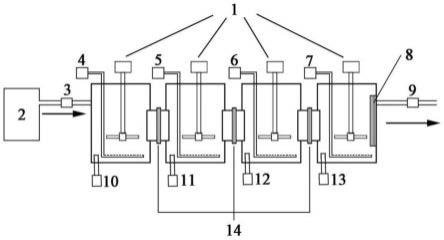

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,图i和图ii将对实施例或现有技术描述中所需要使用的附图作简单地介绍。图i和图ii即为本发明的可扩展、易放大的双膜生物反应器结构示意图。

20.图i:串联式双膜生物反应器

21.1:搅拌器、2:进水、3:进水泵、4/5/6/7:曝气、8:大孔膜、9:抽水泵、10/11/12/13:加热器、14:小孔膜

22.图ii:并联式双膜生物反应器

23.1:出水、2/5/8/11:曝气、3/6/9/12:搅拌、4/7/10/13:抽水泵、14/15/16/17:小孔膜、18/19/20:大孔膜、21/22/23/24:加热器、25/26/27/28:进水泵、29:进水

具体实施方式

24.下面结合实施例子对本发明进行详细说明。

25.实施例1:

26.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为0.4米、高为1.0米、有效容积为100升的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4

×

100升串联反应器的出水段第四级反应器,拼装连接形成双膜生物反应器再生单元。关闭各级反应器之间大孔膜连接通道并向进水段的第一级反应器中加入100升培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入第一级反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为50升/分钟,机械搅拌速度为30转/分钟。培养7天后,培养液ph值降至0.8,菌浓度升至1.2

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养5天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.4

×

109个/ml。开启双膜生物反应器沥液再生单元的第一级反应器进水泵和第四级反应器出水泵(小孔膜组件抽水泵),调节进水量和出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为530mg/l。将电镀污泥加入到400升活性沥液中进行有价金属镍铜锌铬的浸提,固液比为5.0%(w/v),温度30℃,搅拌60转/分钟,浸提时间4小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于电镀污泥新料有价金属的生物浸提,依此循环富集10次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作

为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集10次后开路富集液中铜、镍、锌和铬4种金属的总浓度达到32克/升。

27.实施例2:

28.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为0.4米、高为1.0米、有效容积为100升的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4

×

100升串联反应器的出水段第四级反应器,拼装连接形成双膜生物反应器再生单元。关闭各级反应器之间大孔膜连接通道并向进水段的第一级反应器中加入100升培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入第一级反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为50升/分钟,机械搅拌速度为30转/分钟。培养7天后,培养液ph值降至0.8,菌浓度升至1.2

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养5天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.4

×

109个/ml。开启双膜生物反应器沥液再生单元的第一级反应器进水泵和第四级反应器出水泵(小孔膜组件抽水泵),调节进水量和出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为530mg/l。将400℃煅烧1小时的废钴镍催化剂加入到400升活性沥液中进行有价金属钴和钼的浸提,固液比为2.5%(w/v),温度35℃,搅拌60转/分钟,浸提时间4小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于废催化剂新料有价金属的生物浸提,依此循环富集10次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集10次后开路富集液中钴钼2种金属的总浓度达到15克/升。

29.实施例3:

30.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为0.4米、高为1.0米、有效容积为100升的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4

×

100升的四个反应器之中,串并拼装连接形成双膜生物反应器再生单元。关闭反应器之间大孔膜连接通道并向任一反应器中加入100升培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为50升/分钟,机械搅拌速度为30转/分钟。培养7天后,培养液ph值降至0.8,菌浓度升至1.2

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养5天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.4

×

109个/ml。开启双膜生物反应器沥液再生单元的进水泵并均分流入4个反应器之中;同时开启4个串并反

应器的出水泵(小孔膜组件抽水泵),调节总进水量和总出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为530mg/l。将电镀污泥加入到400升活性沥液中进行有价金属镍铜锌铬的浸提,固液比为5.0%(w/v),温度30℃,搅拌60转/分钟,浸提时间4小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于电镀污泥新料有价金属的生物浸提,依此循环富集10次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集10次后开路富集液中铜、镍、锌和铬4种金属的总浓度达到32克/升。

31.实施例4:

32.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为2.0米、高为4.0米、有效容积为10立方的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4

×

10立方串联反应器的出水段第四级反应器,拼装连接形成双膜生物反应器再生单元。关闭各级反应器之间大孔膜连接通道并向进水段的第一级反应器中加入10立方培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入第一级反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为5立方/分钟,机械搅拌速度为30转/分钟。培养10天后,培养液ph值降至0.8,菌浓度升至1.4

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养7天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.5

×

109个/ml。开启双膜生物反应器沥液再生单元的第一级反应器进水泵和第四级反应器出水泵(小孔膜组件抽水泵),调节进水量和出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为520mg/l。将电镀污泥加入到40立方活性沥液中进行有价金属镍铜锌铬的浸提,固液比为10.0%(w/v),温度30℃,搅拌40转/分钟,浸提时间4小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于电镀污泥新料有价金属的生物浸提,依此循环富集10次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集10次后开路富集液中铜、镍、锌和铬4种金属的总浓度达到26克/升。

33.实施例5:

34.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为3.0米、高为5.0米、有效容积为30立方的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4

×

30立方串联反应器的出水段第四级反应器,拼装连接形成双膜生物反应器再生单元。关闭各级反应器之间大孔膜连接通道并向进水段的第一级反应器中加入30立方培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂

为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入第一级反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为15立方/分钟,机械搅拌速度为30转/分钟。培养10天后,培养液ph值降至0.8,菌浓度升至1.4

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养8天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.5

×

109个/ml。开启双膜生物反应器沥液再生单元的第一级反应器进水泵和第四级反应器出水泵(小孔膜组件抽水泵),调节进水量和出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为520mg/l。将电镀污泥加入到120立方活性沥液中进行有价金属镍铜锌铬的浸提,固液比为10.0%(w/v),温度30℃,搅拌30转/分钟,浸提时间3小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于电镀污泥新料有价金属的生物浸提,依此循环富集10次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集10次后开路富集液中铜、镍、锌和铬4种金属的总浓度达到22克/升。

35.实施例6:

36.用聚偏氟乙烯精滤膜(孔径≈25微米)将直径为0.4米、高为1.0米、有效容积为100升的4个柱形反应器串联,聚四氟乙烯平板微滤膜组件(孔径≈0.45微米)内置安装于4x100升串联反应器的出水段第四级反应器,拼装连接形成双膜生物反应器再生单元。关闭各级反应器之间大孔膜连接通道并向进水段的第一级反应器中加入100升培养液,组成如下:kh2po4,1.0g/l;na2hpo4,1.0g/l;kno3,1.0g/l;(nh4)2so4,1.0g/l;nacl,2.0g/l;mgso4.7h2o,0.25g/l;cacl2,0.25g/l;硫磺(100目),16.0g/l;黄铁矿(100目),8.0g/l;溶剂为自来水,自然ph值。将氧化硫硫杆菌、氧化亚铁硫杆菌和嗜铁钩端螺旋菌按1∶1∶1的比例接入第一级反应器中,三菌株接种浓度均为5.0%(v/v)。循环水加热保持反应器内培养温度为35℃,空压机曝气量为50升/分钟,机械搅拌速度为30转/分钟。培养7天后,培养液ph值降至0.8,菌浓度升至1.2

×

109个/ml;其时,向其余反应器中加入培养液并开启大孔膜连接通道保证双膜生物反应器再生单元的菌群和无机盐流动。开启双膜生物反应器再生单元全部反应器的温度、曝气和搅拌系统,培养5天后整个双膜生物反应器再生单元的培养液ph值降至0.75,菌浓度升至1.4

×

109个/ml。开启双膜生物反应器沥液再生单元的第一级反应器进水泵和第四级反应器出水泵(小孔膜组件抽水泵),调节进水量和出水量处于平衡,保持再生单元总水力停留时间为24小时;生物沥浸液(小孔膜组件出水)ph值为≈0.75,fe

2+

浓度为270mg/l,fe

3+

浓度为530mg/l。将含铷烟灰加入到400升活性沥液中进行稀贵金属铷的浸提,固液比为15%(w/v),温度30℃,搅拌60转/分钟,浸提时间4小时。浸提结束后压滤完成固液分离,富含金属的失效沥液作为进水重新进入双膜生物反应器沥液再生单元进行再生;再生沥液用于废催化剂新料有价金属的生物浸提,依此循环富集15次。其时,双膜生物反应器再生单元的再生效率下降,开路金属富集液50%并补充新鲜无机盐培养液后作为进水重新进入双膜生物反应器沥液再生单元进行再生和循环富集。循环富集15次后开路富集液中铷的浓度达到1.13克/升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1