聚丙烯腈碳纤维原丝干燥致密化设备的清理方法与流程

1.本申请属于聚丙烯腈碳纤维原丝制备技术领域,具体涉及一种聚丙烯腈碳纤维原丝干燥致密化设备的清理方法。

背景技术:

2.目前,聚丙烯腈碳纤维原丝是制取高性能碳纤维的前提,在碳纤维生产中,原丝占总成本的50%,原丝质量差、生产成本高是制约我国碳纤维及其复合材料发展的关键因素。聚丙烯腈碳纤维原丝生产工艺流程包括喷丝、凝固浴、水洗、热牵、上油、干燥致密化、蒸汽牵伸、松弛热定型、收丝。其中上油过程所采用的油剂多为硅系油剂,特别是以聚二甲基硅氧烷为母体的改性油剂。常用的改性方法有氨改性、醚改性、环氧改性等。由于使用了改性油剂以及油剂中存在的其他有机物质,经过上油的纤维再进行干燥致密化工序90

‑

180℃的热处理,纤维上附着的油剂部分脱落附着在干燥致密化热辊上,运行一段时间,干燥致密化热辊上就会附着大量油剂附着物,油剂附着物黏性大,还会粘丝,使纤维发毛,如不及时清理,油剂附着物与毛丝、短丝一起粘附在热辊之上,积聚大面积毛丝毛团,甚至引起断丝,严重影响原丝的性能、质量、产量,因此运行一段时间,就需要停车清洗清洗干燥致密化热辊。油剂附着物在物体表面上的粘附方式主要有三种:机械粘附、分子间力学粘附、化学粘附。因此较为常用的干燥致密化热辊清理方法:(1)利用naoh水溶液、酒精、丙酮等化学溶剂擦洗;(2)使用薄竹板、塑料铲、塑料卡片等工具刮除附着的附着物。

3.但是,上述清理方法,采用方法(1)的清洗效果不好,且化学试剂残留还会影响原丝及碳纤维的性能;而采用方法(2),不仅清洗效果不好,且清洗过程不安全,还容易破坏干燥致密化设备,比如使得致密化设备表面出现毛刺等。

4.因此,如何提供一种清理效果好,且不破坏致密化设备表面,还不影响原丝及碳纤维的性能的聚丙烯腈碳纤维原丝干燥致密化设备的清理方法成为本领域技术人员急需解决的问题。

技术实现要素:

5.因此,本申请要解决的技术问题在于提供一种聚丙烯腈碳纤维原丝干燥致密化设备的清理方法,清理效果好,且不破坏致密化设备表面,还不影响原丝及碳纤维的性能。

6.为了解决上述问题,本申请提供一种聚丙烯腈碳纤维原丝干燥致密化设备的清理方法,包括如下步骤:

7.在干燥致密化设备上涂抹土壤;

8.采用布料包覆土壤进行擦拭干燥致密化设备,除去干燥致密化设备表面的附着物。

9.优选地,在干燥致密化设备上涂抹土壤包括如下步骤:待干燥致密化设备冷却至40

‑

50℃时,涂抹于干燥致密化设备表面;

10.和/或,在干燥致密化设备上涂抹土壤包括如下步骤:在干燥致密化设备上具有附

着物的部位均匀涂抹、撒上土壤;

11.和/或,采用布料包覆土壤进行擦拭干燥致密化设备包括如下步骤:采用布料揉搓土壤进行擦拭干燥致密化设备。

12.优选地,土壤为采用100

‑

300目的滤网或筛子过滤后获得的土壤;

13.和/或,土壤包括黏质土或壤土中的任一种或两种混合;

14.和/或,土壤的含水量≤20%,优选地,土壤的含水量≤10%;更优选地,土壤的含水量<5%;

15.和/或,土壤的有机质含量≤10%,优选地,土壤的有机质≤5%,更优选地,土壤的有机质≤1%;

16.和/或,干燥致密化设备为热辊。

17.优选地,在除去干燥致密化设备表面的附着物之后,还包括如下步骤:清洗干燥致密化设备。

18.优选地,清洗干燥致密化设备包括如下步骤:采用酒精溶液清洗干燥致密化设备。

19.优选地,采用酒精溶液清洗干燥致密化设备包括如下步骤:将布料浸泡于酒精溶液中,然后用浸泡后的布料反复的擦洗干燥致密化设备。

20.优选地,酒精溶液为30

‑

40%的酒精溶液。

21.优选地,清洗干燥致密化设备还包括如下步骤:在采用酒精溶液清洗干燥致密化设备之后,采用无离子水清洗干燥致密化设备。

22.优选地,采用无离子水清洗干燥致密化设备包括如下步骤:将布料浸泡于无离子水中,然后用浸泡后的布料反复的擦洗干燥致密化设备。

23.优选地,无离子水的温度为25

‑

40℃。

24.本申请提供的聚丙烯腈碳纤维原丝干燥致密化设备的清理方法,清理效果好,且不破坏致密化设备表面,还不影响原丝及碳纤维的性能。

附图说明

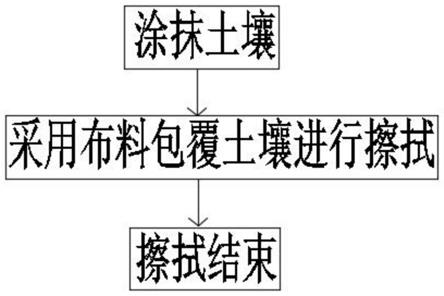

25.图1为本申请实施例的聚丙烯腈碳纤维原丝干燥致密化设备的清理方法的流程图;

26.图2为本申请实施例的聚丙烯腈碳纤维原丝干燥致密化设备的清理方法的流程图。

具体实施方式

27.结合参见图1所示,本申请公开了一种聚丙烯腈碳纤维原丝干燥致密化设备的清理方法,包括如下步骤:

28.在干燥致密化设备上涂抹土壤;

29.采用布料包覆土壤擦拭干燥致密化设备,除去干燥致密化设备表面的附着物。

30.在一定的温度下,将土壤涂抹至被擦洗干燥致密化设备的表面;然后,用纱布等软物轻轻擦拭热辊,将附着油剂脱落物除去。不仅能安全可靠、快捷高效的清洗干燥致密化热辊上的油剂脱落物,减少人力的投入,缩短清洗时间,提升清洗效率和清洗效果。布料可以为纱布,纱布为纯棉、化纤或混纺的多层纱布,优选医用纱布。

31.进一步地,在干燥致密化设备上涂抹土壤包括如下步骤:待干燥致密化设备冷却至40

‑

50℃时,涂抹土壤于干燥致密化设备上。该温度下,辊面的油剂附着物粘性强,洒上土壤,油剂附着物与土壤更容易粘合,利用纱布擦拭,更容易脱落。热辊运行温度高达100℃左右,那么高温度擦拭,人手承受不住,降至40

‑

50℃左右,人手可承受。

32.进一步地,在干燥致密化设备上涂抹土壤包括如下步骤:在干燥致密化设备上附着具有附着物的部位均匀涂抹、撒上土壤,操作简单,且可以使得土壤与油剂脱落物尽快粘合。

33.进一步地,采用布料包覆土壤进行擦拭干燥致密化设备包括如下步骤:采用布料揉搓土壤进行擦拭干燥致密化设备。

34.进一步地,土壤为采用100

‑

300目的滤网或筛子过滤后获得的土壤。在该粒径范围内的土壤颗粒,可以填入附着的油剂脱落物与油剂脱落物之间,从而使用纱布等软物擦拭过程中容易产生一定的摩擦力、易滑移,将干燥致密化设备表面的附着物除去。

35.进一步地,土壤包括黏质土或壤土中的任一种或两种混合;土壤类型为黏质土、壤土,其具有一定的孔隙、粘着性,且沙粒含量极低,颗粒粒径小,利于清理,且不容易伤辊面。并且采用壤土时,可以利用壤土的孔隙及一定的吸附性,将油剂附着物包覆、粘附,再用纱布擦掉。

36.结合参见图2所示,进一步地,土壤的含水量≤20%,优选地,土壤的含水量≤10%;更优选地,土壤的含水量<5%。土壤的含水量<5%即为干土,将土壤过滤晾晒后使用,需将其中的碎石、沙粒等过滤掉,纱布选择细软,但有一定的粗糙度,辊上附着的油剂脱落物表面涂抹、撒上土壤后,利用纱布揉搓,无毒副作用,也不伤辊表面。

37.进一步地,土壤的有机质含量≤10%,优选地,土壤的有机质≤5%,更优选地,土壤的有机质≤1%;当土壤含水量低即为干土、且有机质量少时,且因是固体粉末,易清理,选择其他化学试剂易腐蚀干燥致密化辊表面,且残留在辊上,影响纤维性能质量。

38.进一步地,干燥致密化设备为热辊,将干土用100

‑

300目的滤网将其过滤,把大于100

‑

300目的颗粒过滤掉。

39.进一步地,在除去干燥致密化设备表面的附着物之后,还包括如下步骤:清洗干燥致密化设备。在清洗过程中,可以将附着在干燥致密化设备上的土壤和油剂附着物清洗掉。

40.进一步地,清洗干燥致密化设备包括如下步骤:采用酒精溶液清洗干燥致密化设备。在常温下采用酒精溶液清洗干燥致密化设备,可以将残留在辊上干土及有机质等清理干净,且酒精易挥发,酒精擦洗完以后后处理即再用水清洗相对更简单快捷。

41.进一步地,采用溶液酒精清洗干燥致密化设备包括如下步骤:将布料浸泡于酒精溶液中,然后用浸泡后的布料反复的擦洗干燥致密化设备。在常温下采用酒精擦洗干燥致密化设备。

42.进一步地,酒精溶液为30

‑

40%的酒精溶液。太高浓度酒精挥发量大,擦洗热辊时人站位空间狭窄,且热辊为40

‑

50℃,高温、高浓度酒精挥发的条件下,人容易窒息、酒精中毒。

43.进一步地,清洗干燥致密化设备还包括如下步骤:在采用酒精清洗干燥致密化设备之后,采用无离子水清洗干燥致密化设备。即在一定的温度下,依次用干土、酒精、无离子水对干燥致密化热辊进行擦洗。用无离子水清洗后如果发现热辊表面还有油剂附着物的残

留,可以重新涂抹土壤重复清理。

44.进一步地,采用无离子水清洗干燥致密化设备包括如下步骤:将布料浸泡于无离子水中,然后用浸泡后的布料反复的擦洗干燥致密化设备。可以将干燥致密化设备上残留的酒精清洗掉,防止其对原丝造成影响。还可以将未清理掉的干土、有机质,利用无离子水彻底清洗干净,进而将所有残留物清洗干净,布料可以为纱布,纱布为纯棉、化纤或混纺的多层纱布,优选医用纱布。纱布选择细软、但有一定的粗糙度的纱布,干燥致密化设备上附着的油剂脱落物表面涂抹、撒上干土后,利用纱布揉搓,是利用纱布、干土、油剂附着物之间的揉搓、作用力,使油剂附着物滑移脱落。

45.进一步地,无离子水的温度为25

‑

40℃。该温度的无离子水与热辊的温差不太大,且该温度的热水更易将残留物清理干净。

46.采用本申请方法清洗具有如下有益效果:

47.(1)不会对设备造成损伤。解决了传统的刮除脱落物的方法容易将热辊表面所镀陶瓷刮蹭掉,内部基体裸露,辊子凹凸不平,降低热辊精度,影响使用寿命的问题;且进一步解决了热辊精度低也会影响同一轴原丝长程上、不同纺位原丝间的cv值,降低原丝质量稳定性的问题。

48.(2)不会影响原丝质量。解决了传统清洗油剂脱落物的方法容易清理不干净,并且利用工具刮蹭易产生毛刺,走丝过程中清理不干净的地方容易粘丝,有毛刺的地方会对丝束造成损伤,引起毛丝、断丝的问题。

49.(3)缩短清洗时间。减少原丝浪费量,提高原丝产量。解决了传统刮除脱落物的方法浪费人力,且清洗时间长,清洗不彻底,效率较低,清洗周期短的问题。本申请清理方法方便、快捷、高效,清洗彻底,能有效延长清洗周期,缩短清洗时间,减少因清洗热辊对原丝造成的浪费。

50.(4)本申请使用的方法安全、可靠、无毒,保证人身安全。

51.实施例1

52.对聚丙烯腈碳纤维原丝生产用干燥致密化热辊清洗方法包括如下步骤:

53.(1)将含水量为3%、有机质含量为1%的壤土用200目的滤网将其过滤,待热辊温度降至45℃时,使用过滤后的干土涂抹于被擦拭热辊的表面。

54.(2)用纱布反复的擦拭热辊,将附着在热辊上的附着物除去。

55.(3)在常温下,将纱布浸泡在30%的酒精溶液中,然后用浸泡好的纱布反复的擦洗热辊。

56.(4)将纱布浸泡在25℃无离子水中,然后用浸泡好的纱布反复的擦洗热辊,直至擦洗干净。

57.实施例2

58.对聚丙烯腈碳纤维原丝生产用干燥致密化热辊清洗方法包括如下步骤:

59.(1)将含水量为20%、有机质含量为10%的黏质土用300目的滤网将其过滤,热辊温度降至50℃,使用过滤后的干土涂抹于被擦拭热辊的表面。

60.(2)用纱布反复的擦拭热辊,将附着在热辊上的附着物除去。

61.(3)在常温下,将纱布浸泡在40%的酒精溶液中,然后用浸泡好的纱布反复的擦洗热辊。

62.(4)将纱布浸泡在30℃无离子水中,然后用浸泡好的纱布反复的擦洗热辊,直至擦洗干净。

63.实施例3

64.对聚丙烯腈碳纤维原丝生产用干燥致密化热辊清洗方法包括如下步骤:

65.(1)将含水量为10%、有机质含量为5%的壤土用100目的滤网将其过滤,热辊温度降至40℃,使用过滤后的干土涂抹于被擦拭热辊的表面。

66.(2)用纱布反复的擦拭热辊,将附着在热辊上的附着物除去。

67.(3)常温下,将纱布浸泡在35%的酒精溶液中,然后用浸泡好的纱布反复的擦洗热辊。

68.(4)将纱布浸泡在40℃无离子水中,然后用浸泡好的纱布反复的擦洗热辊,直至擦洗干净。

69.对比例1

70.采用薄竹板刮除干燥致密化热辊表面上附着的附着物。

71.对比例2

72.在常温下,采用纱布浸泡在naoh水溶液中,然后用浸泡好的纱布反复擦洗干燥致密化热辊表面上,直至除去干燥致密化热辊表面上的附着物。

73.本申请实施例1

‑

3以及对比例1

‑

2中聚丙烯腈碳纤维原丝干燥致密化设备的清理方法,清理后的效果如下表1所示:

74.表1本申请实施例1

‑

3以及对比例1

‑

2中聚丙烯腈碳纤维原丝干燥致密化设备的清理方法

75.76.上述表1中:相比于现有技术的清理方法,本申请的清理方法,不仅大大缩短了清洗时间,且清洗后无油剂残留,清洗效果好;并且清洗后的热辊表面镀层完整无破损,且热辊表面光滑、无毛刺。显然,本申请清理方法更快捷、安全高效,且干燥致密化热辊表面清洗效果好,干净无毛刺,对纤维无损伤。

77.并且,相比于现有技术的清洗方法处理后的热辊,本申请方法清理后的热辊处理后的原丝无毛丝、断丝,碱金属离子含量在擦洗热辊前后仅有微小变化,此处的微小变化指的是变化量在5μg/g之内;而对比文件1

‑

2中丝变毛,有断丝现象,并且对比文件2中原丝碱金属离子含量增加20μg/g;而碱金属离子在制备碳纤维过程中易形成缺陷引起断丝,使碳纤维强度等性能下降。本申请中采用微波消解制样、icp测试进行碱金属离子含量测试。

78.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式的技术特征可以自由地组合、叠加。

79.以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1