废水处理方法及其应用与流程

1.本发明涉及一种废水处理方法及其应用。

背景技术:

2.零排放是电厂节水水平很高的用水模式,具有很好的社会环境效益。随着我国经济和电力的迅速发展,在我国北方多煤、少水的地区,水资源的可利用量日益减少,水价和排污费的不断上涨,电厂废水实现零排放是必然的。膜浓缩、分盐技术在零排放工艺中得到广泛应用。其中,浓缩液的回用处理成为零排放工艺的一个纽带环节,寻找低成本、高效资源化的处理方法成为一种趋势。

3.国内发明专利cn 201610982209.1公开了一种低成本的电厂脱硫废水零排放处理工艺,主要是预处理、膜浓缩和蒸发结晶工艺。在预处理工艺中,一级软化利用石灰进行除镁反应,二级软化通过投加硫酸钠使得硫酸钙溶液的常温下过饱和结晶析出,从而实现部分钙硬度软化,二级软化出水进入nf单元进行分盐,nf浓水和一级软化出水混合进入结晶器,析出二价盐硫酸钙;nf产水进入ro系统实现产水回用,浓水进入蒸发器蒸发结晶,晶浆进行结晶分离。

4.国内发明专利cn108178408a一种脱硫废水处理的装置和方法,公开了一种脱硫废水处理的装置和方法,工艺步骤为:脱硫废水首先进入预处理系统进行前期预处理,包括调质池、石灰调镁系统和过滤系统;过滤系统的出水进入纳滤系统进行分盐,纳滤系统的浓水再返回调质池进行处理,纳滤系统的淡水进入海水反渗透系统;海水反渗透系统的淡水和苦咸水反渗透系统的淡水部分进入纳滤系统,剩余淡水回用;海水反渗透系统的浓水和苦咸水反渗透系统的浓水进入电驱动膜分离系统,电驱动膜分离系统的淡水返回苦咸水反渗透系统,电驱动膜分离系统的浓水进入蒸发结晶系统。

5.国内发明专利cn 200310108454.2公开了一种反渗透浓缩液中阻垢剂的电芬顿氧化方法,该发明的技术方案中,采用电芬顿法对反渗透浓缩液进行处理,利用电化学过程中产生的二价铁离子(fe

2+

)与双氧水(h2o2)反应生成的强氧化剂——羟基自由基(oh

·

)来氧化破坏掉反渗透浓缩液中的阻垢剂,使溶液中高过饱和度的成垢离子失稳,然后通过溶液混凝,使浓缩液中的成垢盐类如caco3等析出而降低溶液的结垢趋势,从而可将浓缩液作为进水重新利用,提高反渗透系统水回收率。

6.国内发明专利cn 200610116306.9公开了一种反渗透浓缩液中硫酸钙结垢盐的混凝脱除方法,利用混凝剂对反渗透浓缩液中的ca

2+

、so

42-成垢离子形成的纳米微粒的混凝作用,使溶液中高过饱和度的成垢离子沉积出来,然后通过溶液过滤将沉积物除去,降低了反渗透浓缩液的结垢趋势,从而可将反渗透浓缩液作为进水重新利用,提高反渗透系统水回收率。

7.针对脱硫废水的水质特点,零排放处理技术通常采用“预处理、分盐、膜浓缩、蒸发结晶”等技术中两个或多个进行集成和组合,在上述国内发明专利中,均涉及了上述技术。通过对比发现。在后续膜处理过程中浓缩程度、减量化均有不同程度,对零排放处理的推广

有一定的限制。浓缩液直接蒸发水量大,成本高;浓缩液采用芬顿氧化无法回收二价盐,同时产生一定量的污泥。若对浓缩液不处理,直接进入软化单元,会存在阻垢剂累积导致结晶过程无法稳定进行的风险。

技术实现要素:

8.针对上述情况,本发明提供了一种工业废水中阻垢剂的臭氧氧化处理方法,可降低膜浓缩液的结垢趋势,使其作为进水重新利用。本发明的技术方案中利用臭氧氧化过程中o3本身或产生的羟基自由基(oh

·

)来氧化破坏掉膜浓缩液中的阻垢剂,使溶液中高过饱和度的成垢离子失稳,然后通过溶液混凝,使浓缩液中的成垢盐类如caso4、caco3等析出而降低溶液的结垢趋势,从而可将浓缩液作为进水重新利用,提高膜浓缩系统水回收率。且臭氧氧化无污泥或其它副产物,对水质无影响。

9.本发明针对不同过饱和度的水质,不同种类的阻垢剂可实现可控。臭氧氧化的引入为后续膜系统的稳定运行提供重要保障,提高系统水回收率、减少浓缩液的排放,同时可从膜浓缩液中回收二价盐如硫酸钙等,具有重要的经济价值和社会意义。

10.在第一方面,本发明提供了一种废水处理方法,包括将含阻垢剂的废水与臭氧气体进行第一接触,以降低所述废水中阻垢剂的含量。

11.根据本发明的一些实施方式,所述阻垢剂包含聚羧酸类分子和/或有机膦酸类分子。

12.根据本发明的一些实施方式,所述废水包括膜浓缩后的浓水。

13.根据本发明的优选实施方式,所述废水包括选自反渗透浓水和/或纳滤浓水。

14.根据本发明的一些实施方式,所述废水的ph为6-10,例如6.5、7.0、7.5、8.0、8.5、9.0、9.5。

15.根据本发明的优选实施方式,所述废水的ph为8-10。

16.根据本发明的一些实施方式,所述废水中,阻垢剂的浓度为5-100ppm,例如10ppm、20ppm、30ppm、40ppm、50ppm、60ppm、70ppm、80ppm、90ppm。

17.根据本发明的一些实施方式,所述臭氧气体的加入浓度为20-150mg/l,例如30mg/l、50mg/l、70mg/l、90mg/l、110mg/l、130mg/l。本发明中,所述臭氧气体的用量是指每升废水中所加入的臭氧气体。

18.根据本发明的优选实施方式,所述臭氧气体的加入浓度为50-140mg/l。

19.根据本发明的一些实施方式,所述第一接触的时间为10-40min。

20.根据本发明的优选实施方式,所述第一接触的时间为20-40min。

21.根据本发明的一些实施方式,所述臭氧气体通过臭氧发生器产生。

22.根据本发明的一些实施方式,所述臭氧气体通过曝气盘或射流器通入废水中。

23.根据本发明的一些实施方式,所述方法还包括将经过所述第一接触后的废水与絮凝剂进行第二接触,得到沉淀物和降低硬度的废水。

24.根据本发明的一些优选实施方式,所述降低硬度的废水循环使用。

25.根据本发明的一些实施方式,所述絮凝剂包括选自聚丙烯酰胺、聚合硫酸铝和聚合硫酸铁中的至少一种。

26.根据本发明的一些实施方式,所述絮凝剂的加入量为2-10mg/l。

27.根据本发明的一些实施方式,所述第二接触的时间为10-40min。

28.根据本发明的一些优选实施方式,所述第二接触的时间为20-40min。

29.根据本发明的一些实施方式,所述第二接触的温度为10-40℃。

30.根据本发明的优选实施方式,所述降低硬度的废水中,成垢盐类的过饱和度降低至100%-230%,例如110%、120%、130%、140%、150%、160%、170%、180%、190%、200%、210%、220%。

31.根据本发明的优选实施方式,所述降低硬度的废水中,成垢盐类的过饱和度降低至100%-150%。

32.根据本发明的进一步优选实施方式,所述降低硬度的废水中,成垢盐类的过饱和度降低至115%-125%。

33.本发明中,成垢盐类的过饱和度=100%*(盐溶液中成垢盐类的质量摩尔浓度/同离子效应校正后的溶解度(即成垢盐类的饱和浓度))。

34.根据本发明的一些实施方式,所述成垢盐类包括硫酸钙和/或碳酸钙。

35.根据本发明,臭氧处理后,降低了废水中其它cod的含量,提高了副产二价盐硫酸钙的纯度,直接影响了硫酸钙的资源化价值。脱除了成垢离子和阻垢剂的反渗透浓缩液可以作为反渗透进水再利用,将反渗透系统水回收率提高7%。

36.在第二方面,本发明提供了一种根据第一方面所述的方法在脱硫废水的处理方法中的应用。

37.根据本发明的一些实施方式,所述脱硫废水含有阻垢剂。

38.根据本发明的优选实施方式,所述阻垢剂的浓度为5-100ppm。

39.根据本发明的一些实施方式,所述脱硫废水的处理方法包括以下步骤:

40.步骤a:使所述脱硫废水与氢氧化钙溶液接触,进行软化预处理,得到固体沉淀物和软化的脱硫废水;

41.步骤b:使所述软化的脱硫废水与阻垢剂接触,进行纳滤处理,得到纳滤浓水和纳滤产水;

42.步骤c:使步骤b所得的所述纳滤浓水与臭氧气体接触,进行臭氧处理,得到臭氧处理后的纳滤浓水;

43.步骤d:使臭氧处理后的纳滤浓水任选地与絮凝剂接触,结晶析出固体,并产生结晶产水;

44.步骤e:使步骤b所得的所述纳滤产水进行反渗透处理,得到反渗透浓水和反渗透产水。

45.根据本发明的一些实施方式,所述方法还包括步骤f:使反渗透浓水进行双极膜电渗析处理,得到氢氧化钠溶液、盐酸溶液和电渗析产水,所述氢氧化钠溶液、盐酸溶液返回至软化预处理中循环使用。

46.根据本发明的一些实施方式,所述结晶产水回流至纳滤进水中循环利用。

47.根据本发明的一些实施方式,所述反渗透产水作为回用水循环使用。

48.根据本发明的一些实施方式,所述电渗析产水回流至反渗透处理中循环使用。

49.根据本发明的一些实施方式,步骤a中,所述软化预处理包括第一软化预处理和第二软化预处理;其中,第一软化预处理包括将脱硫废水与氢氧化钙溶液、有机硫、絮凝剂和

助凝剂接触,进行中和,沉降,絮凝,澄清,得到澄清出水。

50.根据本发明的一些实施方式,步骤a中,所述第二软化预处理包括将所述澄清出水与氢氧化钙溶液接触,得到氢氧化镁沉淀和软化的脱硫废水。

51.根据本发明的一些实施方式,步骤a中,所述第一软化处理中,脱硫废水的ph为9-10。

52.根据本发明的优选实施方式,步骤a中,所述第一软化处理中,脱硫废水的ph为9-9.5。

53.根据本发明的一些实施方式,步骤a中,所述第二软化预处理中,澄清出水的ph为11-12。

54.根据本发明的优选实施方式,步骤a中,所述第二软化预处理中,澄清出水的ph为11.5-12。

55.根据本发明的一些实施方式,步骤a中,所述固体沉淀物包括氢氧化镁。

56.根据本发明的一些实施方式,步骤b中,所述软化的脱硫废水的ph为6-8。

57.根据本发明的优选实施方式,步骤b中,所述软化的脱硫废水的ph为6.5-7.5。

58.根据本发明的一些实施方式,步骤b中,所述阻垢剂包含聚羧酸类分子和/或有机膦酸类分子。

59.根据本发明的一些实施方式,步骤c中,所述反应的纳滤浓水的ph为8-10。

60.根据本发明的一些实施方式,所述臭氧气体的加入浓度为20-150mg/l。本发明中,所述臭氧气体的用量是指每升废水中所加入的臭氧气体。。

61.根据本发明的优选实施方式,所述臭氧气体的加入浓度为50-140mg/l。

62.根据本发明的一些实施方式,所述第一接触的时间为10-40min。

63.根据本发明的优选实施方式,所述第一接触的时间为20-40min。

64.根据本发明的一些实施方式,步骤c中,所述臭氧气体通过臭氧发生器产生。

65.根据本发明的一些实施方式,步骤c中,所述臭氧气体通过曝气盘或射流器通入含阻垢剂的废水中。

66.根据本发明的一些实施方式,步骤c中,所述臭氧气体通过气液混合泵与所述含阻垢剂的废水混合。

67.根据本发明的一些实施方式,步骤d中,所述固体包括硫酸钙。

68.在本发明中,脱硫废水采用氢氧化钙中和,去除重金属离子和大部分悬浮物,并调节ph至11以上脱除镁离子;出水经超滤系统后加阻垢剂进入纳滤分盐系统,富含二价盐的纳滤浓水先经过臭氧氧化破坏阻垢剂的阻垢效果。在预处理软化除钙硬度的过程中,用硫酸钠替代碳酸钠,调控大部分的钙硬度,将结晶技术和纳滤技术结合,降低软化成本,副产二价盐硫酸钙。结晶出水返回纳滤单元循环处理。富含一价盐的纳滤产水进入反渗透系统进行浓缩减量,反渗透产水达到回用标准返回厂区再利用,反渗透浓水进入双极膜电渗析工段,一价盐以盐酸和氢氧化钠溶液的形式产出。该零排放工艺降低了软化药剂成本,实现了一、二价盐的资源化回收,减少了预处理加药成本与配药工作量,降低了整体系统的脱盐负荷。

69.本技术的优势在于:

70.一、采用臭氧氧化处理膜浓缩液,破坏阻垢剂的阻垢效果,使得膜浓缩浓水中的成

垢盐类如硫酸钙、碳酸钙能够析出,提高废水回收率,保证废水处理单元长周期有效运转。

71.二、引入臭氧氧化单元处理膜浓缩液的同时可以去除废水中部分cod,防止零排放工艺中cod的积聚造成膜污染。

72.三、本工艺流程操作简便,无副产物产生,无需考虑杂盐或废水的储存和销路,与现有技术相比较,整体运行成本可实现大幅降低,更加具有社会经济效益。

附图说明

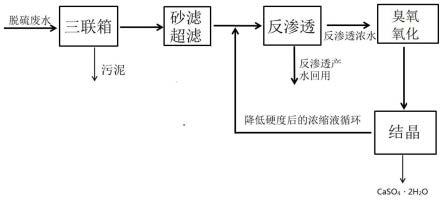

73.图1为根据本发明的一个具体实施方式的去除反渗透浓水中阻垢剂的方法的流程图。

74.图2为根据本发明的一个具体实施方式的去除纳滤浓水中阻垢剂的方法的流程图。

具体实施方式

75.本发明通过以下实施例详细描述本发明,可使本专业技术人员更全面的理解本发明,但这些实施例并不对本发明的范围构成任何限制。

76.以下实施例1-10中采用的某电厂中试现场含盐废水的反渗透浓水出水水质主要离子浓度如表1所示,该反渗透浓水的硫酸钙过饱和度为~280%。

77.表1

78.phna

+

ca

2+

mg

2+

so

42-cl-6.24017mg/l1300mg/l5mg/l6800mg/l5000mg/l

79.以下实施例1-10中,

80.硫酸钙过饱和度=100%*(盐溶液中硫酸钙的质量摩尔浓度/同离子效应校正后的溶解度(即硫酸钙的饱和摩尔浓度))。

81.所用的阻垢剂a的主要成分是聚羧酸类分子,购自于纳尔科北京环保技术发展有限公司;

82.所用的阻垢剂b的主要成分有机膦酸类分子,购自于纳尔科北京环保技术发展有限公司;

83.所用的阻垢剂c的主要成分是有机膦酸类分子和聚羧酸类分子,购自于意特化工有限公司。

84.实施例1

85.采用如表1所述的反渗透浓水,其中含有10ppm阻垢剂a,将其ph调节至9.0,将臭氧发生器产生的臭氧气体通过曝气盘通入该反渗透浓水中进入结晶池进行反应,其中,以每升反渗透浓水计,臭氧加入浓度为120mg/l,反应温度为22℃,时间为20min。

86.向结晶池中并中加入2mg/l的聚丙烯酰胺絮凝剂进行结晶,温度为22℃,时间为30min,结晶池出水硫酸钙过饱和度为122%。结晶池出水作为反渗透进水再利用,反渗透单元运行稳定,未出现出水过饱和度升高或膜结垢现象。

87.实施例2

88.方法与实施例1基本相同,不同之处仅在于反渗透浓水中含有40ppm阻垢剂b,最终,结晶池出水硫酸钙过饱和度为110%。

89.实施例3

90.方法与实施例1基本相同,不同之处仅在于反渗透浓水中含有40ppm阻垢剂c,最终,结晶池出水硫酸钙过饱和度为128%。

91.实施例4

92.方法与实施例1基本相同,不同之处仅在于反渗透浓水中含有20ppm阻垢剂c,最终,结晶池出水硫酸钙过饱和度为113%。

93.实施例5

94.方法与实施例1基本相同,不同之处仅在于反渗透浓水中含有100ppm阻垢剂c,最终,结晶池出水硫酸钙过饱和度为230%。

95.实施例6

96.方法与实施例3基本相同,不同之处仅在于将反渗透浓水的ph调节至10.0,最终,结晶池出水硫酸钙过饱和度为120%。

97.实施例7

98.方法与实施例3基本相同,不同之处仅在于将反渗透浓水的ph调节至8.0,最终,结晶池出水硫酸钙过饱和度为130%。

99.实施例8

100.方法与实施例3基本相同,不同之处仅在于将反渗透浓水的ph调节至4.0,最终,结晶池出水硫酸钙过饱和度为180%。

101.实施例9

102.方法与实施例3基本相同,不同之处仅在于臭氧加入浓度为60mg/l,最终,结晶池出水硫酸钙过饱和度为155%。

103.实施例10

104.方法与实施例3基本相同,不同之处仅在于臭氧加入浓度为30mg/l,最终,结晶池出水硫酸钙过饱和度为210%。

105.本发明中通过引入臭氧氧化处理反渗透浓缩液的方法,破坏反渗透浓水中的阻垢剂,提高反渗透系统水回收率,同时保障膜运行的长期稳定性;同时使得浓水中的二价硫酸钙在进入预沉池后能够顺利结晶析出。

106.实施例11

107.结合图2,本实施例用于说明根据本发明的一种脱硫废水的处理方法,其可以去除纳滤浓水中阻垢剂的方法。

108.某脱硫废水水质如表2所示。

109.表2

110.phna

+

ca

2+

mg

2+

so

42-cl-6.73662mg/l1000mg/l2000mg/l7000mg/l8000mg/l

111.本实施例中,硫酸钙过饱和度=100%*(盐溶液中硫酸钙的质量摩尔浓度/同离子效应校正后的溶解度(即硫酸钙的饱和摩尔浓度))。

112.所述脱硫废水的处理方法包括以下步骤:

113.步骤1、向15t/h电厂脱硫废水中加入质量浓度10%的氢氧化钙溶液,调节ph至9.5,同时加入有机硫(2wt%的tmt-15)、助凝剂(5wt%的pam)进行第一软化预处理,反应

30min,澄清60min,得到澄清出水;

114.步骤2、向步骤1所得的澄清出水中再次加入质量浓度10%的氢氧化钙溶液,继续调节ph至11.5,加入助凝剂(5%的pam)反应30min进行第二软化预处理,停留30min沉降,得到氢氧化镁沉淀和软化的脱硫废水;

115.步骤3、向步骤2所得的软化的脱硫废水加入盐酸调节ph到7.4,经砂滤、超滤过滤掉悬浮物。超滤出水中加入10ppm有机膦类阻垢剂,进入纳滤系统进行纳滤处理,得到纳滤浓水和纳滤产水,其中纳滤浓水的硫酸钙过饱和度为280~350%;

116.步骤4、将步骤3所得的纳滤浓水调节ph至9,并将臭氧发生器产生的臭氧气体通过气液混合泵带入纳滤浓水中,其中,以每升纳滤浓水计,臭氧加入浓度为80mg/l,反应温度为22℃;

117.步骤5、将步骤4所得的臭氧和纳滤浓水的混合流股通入结晶池中进行臭氧反应并结晶,温度为22℃,时间为60min。结晶析出固体,并产生结晶产水,所得的结晶产水回流至纳滤进水中循环利用,其中所述结晶产水的硫酸钙过饱和度为~120%;

118.步骤6、将步骤3所得的纳滤产水进入反渗透-双极膜电渗析系统中进行反渗透处理,得到反渗透浓水和反渗透产水,所述反渗透产水作为回用水循环使用;

119.步骤7、将步骤6所得的反渗透浓水进行双极膜电渗析处理,电解产生电渗析产水以及高纯度的naoh和hcl溶液,其中所述电渗析产水回流至反渗透处理中循环使用,所述氢氧化钠溶液、盐酸溶液返回至软化预处理中循环使用。

120.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1