焚烧飞灰的处理方法与流程

1.本发明涉及焚烧飞灰技术领域,更为具体地,涉及一种焚烧飞灰的处理方法。

背景技术:

2.目前飞灰处理方法主要有高温熔融、水泥窑协同处置、低温热解、水洗、螯合处置以及多种方式组合处置的方法。其中,高温熔融法可实现二噁英的快速分解、氯盐挥发分离和重金属的固化,但高温熔融法温度高,能耗及设备成本较高,产出的二次飞灰也难以处理,该工艺现有经济效益较差,暂时未能有工业化推广。

3.此外,水泥窑协同处置对飞灰中氯的限制较为苛刻,我国垃圾焚烧飞灰中普遍存在氯含量高的问题,飞灰直接协同处置难度较大,且会带来烟气中二噁英含量增加的问题,重金属固化也会受到限制。

4.其中,焚烧飞灰的低温热解、水洗以及鳌合处置等方式仅能解决部分问题,难以实现焚烧飞灰的低成本、高效的无害化处置。

5.为了解决上述问题,本发明提供了一种焚烧飞灰的处理方法。

技术实现要素:

6.鉴于上述问题,本发明的目的是提供一种焚烧飞灰的处理方法,以解决飞灰中二噁英、氯盐和重金属等含量较高的问题。

7.本发明提供的焚烧飞灰的处理方法,包括:

8.采用低温热解方式对飞灰进行二噁英分解处理;

9.通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理;其中,

10.对在脱氯处理过程中形成的滤渣进行重金属固化处理,以得到经过处理的焚烧飞灰。

11.此外,优选的方案是,所述采用低温热解方式对飞灰进行二噁英分解处理,包括如下步骤:

12.将待处理的飞灰通过输送系统输送至二噁英分解装置;

13.通过所述二噁英分解装置对所述待处理的飞灰进行二噁英分解处理;

14.通过水冷螺旋输送机对分解二噁英的飞灰进行冷却处理,以防止飞灰中的二噁英再次合成。

15.此外,优选的方案是,所述输送系统包括依次连接的螺旋给料机、中转料仓和进料系统,其中,

16.所述螺旋给料机采用变频电机,用于控制进料速度;

17.所述中转料仓采用氮气填充密封;

18.所述中转料仓通过插板阀、旋转卸灰阀与所述进料系统相连接。

19.此外,优选的方案是,所述二噁英分解装置包括反应本体、动力系统、加热系统和控制系统,其中,

20.所述反应本体的内筒采用倾斜角度设置,并在所述反应本体的内筒设置有导料板,其中,所述导料板用于将物料均匀输送至所述反应本体中;

21.所述动力系统采用变频电机;

22.所述加热系统为低压蒸汽加热系统,所述加热系统包括设置在所述反应本体的各个分区加热单元,其中,每个分区加热单元分别设置有温度测点;

23.所述控制系统采用plc控制系统,用于控制所述动力系统、加热系统以及螺旋给料机变频调节、中转料仓的料位。

24.此外,优选的方案是,在所述二噁英再分解装置的下端设置有出料口,其中,

25.在所述出料口上设置有星型锁气阀,所述星型锁气阀与所述水冷螺旋输送机相连接;其中,

26.所述水冷螺旋输送机,用于对所述飞灰快速冷却,防止飞灰中二噁英的再次合成。

27.此外,优选的方案是,所述通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理,包括如下步骤:

28.对脱氯处理后的飞灰进行水洗,并将水洗后的浆液进行固液分离,获取第一上清液;

29.对所述第一上清液进行预处理以及固液分离后,获取第二上清液;

30.将所述第二上清液输送至低温多效蒸发装置进行蒸发、冷凝处理,获取蒸馏水和浓缩液;

31.对所述浓缩液进行结晶处理,获取结晶盐。

32.此外,优选的方案是,所述对脱氯处理后的飞灰进行水洗,并将水洗后的浆液进行固液分离,获取第一上清液,包括如下步骤:

33.对放置到反应槽内的脱氯处理后的飞灰进行混合搅拌;同时,

34.向所述反应槽内通入二氧化碳气体进行搅拌,并对反应后的溶液进行固液分离,获取所述第一上清液;其中,

35.所述固液分离的设备采用离心机或者压滤机。

36.此外,优选的方案是,所述对所述第一上清液进行预处理,包括如下步骤:

37.在所述第一上清液中加入加氢氧化钠、生物制剂或重金属捕集剂进行除重处理;

38.在所述第一上清液中加入碳酸钠或者二氧化碳进行除硬处理。

39.此外,优选的方案是,所述低温多效蒸发装置包括预热部分、蒸馏部分和冷凝部分,其中,

40.所述预热部分,用于对所述第二上清液进行预热;

41.所述蒸馏部分,用于对预热后的所述第二上清液进行蒸馏;

42.所述冷凝部分,用于对蒸馏后的所述第二上清液进行冷凝,分别获取蒸馏水和浓缩液。

43.此外,优选的方案是,重金属固化处理包括螯合剂固化处理和水泥窑协同固化处理,其中,

44.采用螯合剂固化处理包括如下步骤:

45.将脱氯处理过程中形成的滤渣与螯合剂溶液按设定比例混合,均匀混合后装入特定模具中并进行养护;

46.采用水泥窑协同固化处理包括如下步骤:

47.将脱氯处理过程中形成的滤渣与水泥原料混合,输送至水泥窑焙烧,生成不含二噁英以及氯的水泥;其中,所述滤渣与所述水泥原料比例为1~5%。

48.从上面的技术方案可知,本发明提供的焚烧飞灰的处理方法,采用低温热解方式对飞灰进行二噁英分解处理;通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理;对在脱氯处理过程中形成的滤渣进行重金属固化处理,以得到经过处理的焚烧飞灰。本发明提出的方法可以同时解决焚烧飞灰中二噁英、氯盐、重金属等问题,且二噁英在前端就被脱除,避免后续工序的环境和设备污染,操作人员防护成本较低,并对含氯盐废水进行深度处理,实现废水循环使用和对外零排。

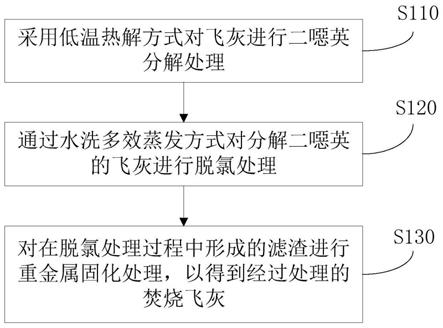

49.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

50.通过参考以下结合附图的说明及权利要求书的内容,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

51.图1为根据本发明实施例的焚烧飞灰的处理方法流程示意图;

52.图2为根据本发明实施例的焚烧飞灰的处理方法工艺流程示意图。

53.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

54.针对前述提出的飞灰中二噁英、氯盐和重金属等含量较高的问题,本发明提供一种焚烧飞灰的处理方法。

55.以下将结合附图对本发明的具体实施例进行详细描述。

56.为了说明本发明提供的焚烧飞灰的处理方法,图1和图2分别示出了根据本发明实施例的焚烧飞灰的处理方法流程。

57.如图1和图2所示,本发明提供的焚烧飞灰的处理方法,包括:

58.s110:采用低温热解方式对飞灰进行二噁英分解处理;

59.s120:通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理;

60.s130:对在脱氯处理过程中形成的滤渣进行重金属固化处理,以得到经过处理的焚烧飞灰。

61.上述为本发明的焚烧飞灰的处理方法,通过飞灰低温热解、水洗多效蒸发脱氯、重金属固化处置三部分协同完成,三部分之间可使能源交互使用,能实现规模化的连续生产运行。其中,处理的飞灰具有二噁英、氯盐和重金属含量高的特点,其中二噁英含量约700ngteq/kg,cl含量15~30%,pb、zn、cd等重金属总含量1000μg/g~1.0wt%。

62.在步骤s110中,所述采用低温热解方式对飞灰进行二噁英分解处理,包括如下步骤:

63.s111:将待处理的飞灰通过输送系统输送至二噁英分解装置;

64.s112:通过所述二噁英分解装置对所述待处理的飞灰进行二噁英分解处理;

65.s113:通过水冷螺旋输送机对分解二噁英的飞灰进行冷却处理,以防止飞灰中的二噁英再次合成。

66.其中,采用自制氮机的高纯度氮气通入二噁英分解装置,将二噁英分解装置内环境调节为惰性气氛;将待处理的飞灰通过螺旋输送机及定量螺旋送至二噁英再分解装置,在还原气氛下进行反应,后经水冷螺旋将反应后的飞灰迅速冷却,二噁英再分解装置产生的烟气也经冷却后送往后续处理工艺。处理后飞灰经输送装置送往下一段处理工序。

67.在本发明的实施例中,所述输送系统包括螺旋给料机、中转料仓和进料系统,其中,所述螺旋给料机采用变频电机,用于控制进料速度;所述中转料仓采用氮气填充密封;所述中转料仓通过插板阀、旋转卸灰阀与所述进料系统相连接。

68.具体地,为保证二噁英低温热处理系统的连续运行,在进料系统设置中转料仓,可保证二噁英低温热处理系统1h左右的用量,为保证热处理系统的密封性,中转料仓可采用氮气充填密封。中转料仓通过插板阀、旋转卸灰阀等与进料系统相连,进料采用螺旋给料机进料,给料电机变频调速可实现对进料速度的控制,进料量在一定范围内可以根据生产需要调整。

69.在本发明的实施例中,所述二噁英分解装置包括反应本体、动力系统、加热系统、密封系统、气氛保护系统和控制系统,其中,所述反应本体的内筒采用倾斜角度设置,并在所述反应本体的内筒设置有导料板,其中,所述导料板用于将物料均匀输送至所述反应本体中;所述动力系统采用变频电机;所述加热系统为低压蒸汽加热系统,所述加热系统包括设置在所述反应本体的各个分区加热单元,其中,每个分区加热单元分别设置有温度测点;所述控制系统采用plc控制系统,用于控制所述动力系统、加热系统以及螺旋给料机变频调节、中转料仓的料位。

70.具体地,在反应本体的内筒设置一定的倾斜度,内设有导料板,可保证在转动和倾斜过程中物料在筒体内的均匀连续输送,并对物料有翻动和促进传热的作用。同时导料板的特殊设计,能避免在物料输送、翻转过程中出现扬尘等现象,最大限度的保证物料受热均匀、反应充分并有序前进。其中,转动电机采用变频电机,转动速度可调,对应系统反应时间在可调。进出料端同时设置振打装置,以振落内壁可能的粘料,防止飞灰粘壁。

71.其中,反应本体的加热系统采用低压蒸汽加热设计,分区加热,每区加热可单独控制,加热温度由20

‑

500℃可调,每区加热体上设置个温度测点,各点温度热电偶信号通过输出信号与plc连接,由plc温控系统对设备的升温、恒温等进行精准控制,温度控制精度≤5℃,同时可实现加热系统的缓启动、缓停止,设置超温声光报警并可自动切断加热回路,保证系统的安全稳定运行。

72.其中,反应本体的进出料端采用动静密封相结合的密封方式。装置内通入高纯度氮气,外配阀门和流量计可根据工艺需要调节进气量,以保证整个反应系统的惰性气氛范围;同时在尾气管道上设置氧含量测量仪,用于检测系统内氧气含量,设备启动时需先将装置内空气排出,达到规定的氧含量浓度时,氮气作为安全保护气体来确保系统的密封性。

73.其中,二噁英再分解装置采用plc控制,所有设备设有就地控制盘自动连续运行,主要运行信号送至dcs系统,同时每个设备还设有就地手动操作,飞灰二噁英脱除运行由操作员通过自动化控制系统进行控制。其中,控制系统主要包括:温度内温度控制及连锁、氮

气压力/流量控制及报警、废气出口温度/压力检测、氧含量检测及报警、传动电机变频调节、螺旋给料机变频调节、中转料仓的料位显示连锁等功能。

74.在本发明的实施例中,在所述二噁英再分解装置的下端设置有出料口,其中,在所述出料口上设置有星型锁气阀,所述星型锁气阀与所述水冷螺旋输送机相连接;其中,所述水冷螺旋输送机,用于对所述飞灰快速冷却,防止飞灰中二噁英的再次合成。

75.在步骤s110中,采用低温热解装置首先脱除二噁英,热解处置后飞灰中二噁英含量可降至50ngteq/kg以下,二噁英分解率大于92%,解决了二噁英含量高带来的污染问题,后续水洗工序安全防护措施简单;飞灰可连续输入至低温热解装置,飞灰进料速率在0.1~3.0t/h范围内可调控(依据处理能力而定,处理能力为5~60t/d);飞灰热解装置热解温度为300~500℃,使用热源为发电厂低压蒸汽余热,加热系统可plc控制操作,温度可实时调整;热解后飞灰在出口位置淋水冷却至30

‑

80℃;热解尾气300

‑

500℃作为后续多效蒸发干燥热源。

76.其中,热解装置以发电厂低压蒸汽为热源,热解过程额外能源消耗少;热解温度为300

‑

500℃,热解温度低,设备简单,维护成本及运行成本较低;热解后飞灰直接水洗,可实现快速降温,减少二噁英的再合成,同时又为水洗脱氯工序做准备,工序衔接紧。

77.在步骤s120中,为利用垃圾焚烧发电厂乏汽(约50℃~90℃)通入低温多效蒸发装置浓缩减量废水的方法,获得高品质产水,并将废水大幅减量,浓水进一步采用尾气(300℃~500℃)干燥结晶析出。

78.其中,所述通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理,包括如下步骤:

79.s121:对脱氯处理后的飞灰进行水洗,并将水洗后的浆液进行固液分离,获取第一上清液;

80.s122:对所述第一上清液进行预处理以及固液分离后,获取第二上清液;

81.s123:将所述第二上清液输送至低温多效蒸发装置进行蒸发、冷凝处理,获取蒸馏水和浓缩液;

82.s124:对所述浓缩液进行结晶处理,获取结晶盐。

83.其中,所述对脱氯处理后的飞灰进行水洗,并将水洗后的浆液进行固液分离,获取第一上清液,包括如下步骤:对放置到反应槽内的脱氯处理后的飞灰进行混合搅拌;同时,向所述反应槽内通入二氧化碳气体进行搅拌,并对反应后的溶液进行固液分离,获取所述第一上清液;其中,所述固液分离的设备采用离心机或者压滤机。水洗过程水灰比优选为3~20、水洗次数优选为1~3次、水洗时间优选为10min~1h。

84.其中,所述对所述第一上清液进行预处理,包括如下步骤:在所述第一上清液中加入加氢氧化钠、生物制剂或重金属捕集剂进行除重处理;在所述第一上清液中加入碳酸钠或者二氧化碳进行除硬处理。

85.其中,所述低温多效蒸发装置包括预热部分、蒸馏部分和冷凝部分,其中,所述预热部分,用于对所述第二上清液进行预热;所述蒸馏部分,用于对预热后的所述第二上清液进行蒸馏;所述冷凝部分,用于对蒸馏后的所述第二上清液进行冷凝,分别获取蒸馏水和浓缩液。

86.具体地,包含预热、蒸馏和冷凝三部分;效数可为1~10效,各效间依次串联,前一

效产生的二次蒸汽可作为下一效蒸发的热源,各效间温差为3℃~8℃,末效二次蒸汽温度≤50℃;蒸发器内汽

‑

水间接换热,蒸汽在管程内流走,水在管程外喷淋形成薄膜状;低温多效蒸发装置低温热法工艺设真空泵,用于初期造负压和运行期间抽出不凝气体;采用的热源为蒸汽,优选低压蒸汽或乏汽。所述浓水控制含盐量≤400g/l。所述浓水结晶装置优先为常温结晶装置、蒸发结晶装置。

87.上述方法在滤液分离后,使用焚烧发电乏汽作为热源,进行多效蒸发结晶,浓缩液以热解尾气为热源提取氯盐,厂区车间热源多级利用,能源利用效率高;并且优化了飞灰水洗脱氯工艺,增大氯盐溶出率,提高重金属浸出量;实现垃圾焚烧厂蒸汽热能梯级利用,新水用量锐减,实现全厂废水处理节能减排,降低水处理的成本,高倍率浓缩后浓水更适于结晶,同时提高处理后飞灰可用性及稳定性。

88.在步骤s130中,经热解和水洗后的飞灰滤渣具有二噁英、氯盐含量低的特点,使得鳌合固化和水泥窑协同处置难度小,处理能力大,处理过程中无二次污染。其中,处理过滤后的飞灰滤渣中二噁英含量<50ngteq/kg,cl含量<1%。

89.重金属固化处理包括螯合剂固化处理和水泥窑协同固化处理,其中,采用螯合剂固化处理包括如下步骤:将脱氯处理过程中形成的滤渣与螯合剂溶液按设定比例混合,均匀混合后装入特定模具中并进行养护。

90.具体地,所得飞灰滤渣与有机或无机螯合剂溶液按设定比例称量后送至混合搅拌机,搅拌混合一定时间后,装入特定模具或编织袋中,由运输车将混合物送至养护地进行稳定养护,养护后混合物生成含水率低于30%质量分数、重金属浸出浓度低于《生活垃圾填埋场污染控制标准》(gb16889)中规定值的固化体,养护作业完成后将固化体通过专用运输车送填埋进行安全卫生填埋。

91.其中,采用水泥窑协同固化处理包括如下步骤:将脱氯处理过程中形成的滤渣与水泥原料混合,输送至水泥窑焙烧,生成不含二噁英以及氯的水泥;其中,所述滤渣与所述水泥原料比例为1~5%。具体地,将所得飞灰滤渣与水泥厂原料预混合,作为水泥原料进入水泥窑焙烧,飞灰滤渣掺加比例占水泥配料的1~5%,生产水泥回转窑烟气中二噁英等有害物质不增加,符合《水泥工业大气污染物排放标准》(gb 4915

‑

2013),所得水泥产品符合《通用硅酸盐水泥》(gb 175

‑

2007)国家标准。

92.在本发明的实施例中,采用垃圾焚烧发电厂的电能或低压蒸汽对飞灰低温热解进行加热,温度控制在300℃

‑

500℃;采用垃圾焚烧发电厂汽轮机发电后的乏汽或余热锅炉高压疏水等产生的闪蒸乏汽(50

‑

90℃)对低温多效蒸发系统进行能量输入;其中,将s110中的飞灰低温热解产生的300℃

‑

500℃的烟气对s120中的水洗多效蒸发方式脱氯残留的5%

‑

20%的浓缩液进行干燥结晶,三个步骤之间的能量全部来自焚烧发电厂,并且步骤s110的余热给步骤s120使用;并且飞灰水洗后的上清液经低温多效蒸发系统处理,产生的蒸馏产水,返于飞灰水洗继续循环使用。

93.本方法可实现连续化处理飞灰单条线规模为5~60t/d,飞灰处理后指标达到如下:处理产物中二噁英类残留的总量应不超过50ng

‑

teq/kg(以飞灰干重计);飞灰处理产物中的重金属浸出浓度,飞灰处理产物按照hj 557方法制备浸出液,其中重金属的浸出浓度应不超过gb8978中规定的最高允许排放浓度限值(第二类污染物最高允许排放浓度按照一级标准执行);飞灰处理产物中的可溶性氯含量不超过1%。

94.在本发明的实施例中,将焚烧飞灰在低温热解装置中脱除二噁英,然后再经水洗脱除其中氯盐,残渣通过药剂螯合或水泥窑协同处置实现重金属固化,该方法分步处理可同时解决飞灰中二噁英、氯盐和重金属的问题,克服高温熔融法能耗高的问题,避免飞灰后续水洗脱氯过程中二噁英污染和危害,低二噁英飞灰再经水洗脱氯,可改善后续工序中重金属固化效果,能实现飞灰低能耗规模化、无害化、资源化处置,可实现连续化处理飞灰单条线规模为5~60t/d。

95.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

96.实施例1

97.某炉排炉焚烧飞灰中二噁英含量为700ngteq/kg、cl含量为20%,pb、zn、cd等重金属含量总量为1%,按照本发明的方法处理,分步脱除二噁英、氯盐,并对飞灰滤渣进行有机物鳌合固化处理,该工艺飞灰处理能力为30t/d。

98.低温热解阶段:控制反应温度为300℃,物料平均停留时间60min,飞灰进入速率为1.25t/h,调节范围为

±

0.25t/h,反应后用水冷却。所得飞灰中二噁英含量降至45ngteq/kg,二噁英分解效率93.57%。

99.水洗多效脱氯阶段:飞灰进行1次水洗,经多效低温多效蒸发结晶处理,可得杂盐,滤渣经压滤处理,所得滤渣中cl含量为1%。

100.重金属螯合固化阶段:所得滤渣与螯合剂混合,并进行养护处理,养护完成后,混合物生成含水率低于30%质量分数、重金属浸出浓度低于《生活垃圾填埋场污染控制标准》(gb16889)中规定值的固化体,养护作业完成后将固化体通过专用运输车送填埋进行安全卫生填埋。

101.实施例2

102.某炉排炉焚烧飞灰中二噁英含量为670ngteq/kg、cl含量为30%,pb、zn、cd等重金属含量总量为0.5%,按照本发明方式处理,分步脱除二噁英、氯盐,并对飞灰滤渣进行有机物鳌合固化处理,该工艺飞灰处理能力为24t/d。

103.低温热解阶段:控制反应温度为500℃,物料平均停留时间90min,飞灰进入速率为1.0t/h,调节范围为

±

0.2t/h,反应后用水冷却。所得飞灰中二噁英含量降至10ngteq/kg,二噁英分解效率98.51%。

104.水洗多效脱氯阶段:飞灰进行3次水洗,经多效低温多效蒸发结晶处理,可得杂盐,滤渣经压滤处理,所得滤渣中cl含量为0.2%。

105.水泥窑协同处置阶段:所得滤渣按照水泥原料配比的5%加入,生产水泥回转窑烟气中二噁英等有害物质不增加,符合《水泥工业大气污染物排放标准》(gb 4915

‑

2013),所得水泥产品符合《通用硅酸盐水泥》(gb 175

‑

2007)国家标准。

106.实施例3

107.某炉排炉焚烧飞灰中二噁英含量为710ngteq/kg、cl含量为15%,pb、zn、cd等重金属含量总量为0.8%,按照本发明方式处理,分步脱除二噁英、氯盐,并对飞灰滤渣进行有机物鳌合固化处理,该工艺飞灰处理能力为36t/d。

108.低温热解阶段:控制反应温度为400℃,物料平均停留时间90min,飞灰进入速率为1.5t/h,调节范围为

±

0.3t/h,反应后用水冷却。所得飞灰中二噁英含量降至25ngteq/kg,

二噁英分解效率96.48%。

109.水洗多合脱氯阶段:飞灰进行2次水洗,经多效低温多效蒸发结晶处理,可得杂盐,滤渣经压滤处理,所得滤渣中cl含量为0.7%。

110.水泥窑协同处置阶段:所得滤渣按照水泥原料配比的1%加入,生产水泥回转窑烟气中二噁英等有害物质不增加,符合《水泥工业大气污染物排放标准》(gb 4915

‑

2013),所得水泥产品符合《通用硅酸盐水泥》(gb 175

‑

2007)国家标准。

111.通过上述实施方式可以看出,本发明提供的焚烧飞灰的处理方法,采用低温热解方式对飞灰进行二噁英分解处理;通过水洗多效蒸发方式对分解二噁英的飞灰进行脱氯处理;对在脱氯处理过程中形成的滤渣进行重金属固化处理,以得到经过处理的焚烧飞灰。本发明提出的方法可以同时解决焚烧飞灰中二噁英、氯盐、重金属等问题,且二噁英在前端就被脱除,避免后续工序的环境和设备污染,操作人员防护成本较低,并对含氯盐废水进行深度处理,实现废水循环使用和对外零排。

112.如上参照附图以示例的方式描述了根据本发明提出的焚烧飞灰的处理方法。但是,本领域技术人员应当理解,对于上述本发明所提出的焚烧飞灰的处理方法还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1