一种CLT酸高盐废水中硫酸镁结晶分离工艺

一种clt酸高盐废水中硫酸镁结晶分离工艺

技术领域

1.本发明涉及一种甲苯磺化法产生的clt酸高盐废水中硫酸镁结晶分离工艺。

背景技术:

2.目前,clt酸的合成方法众多,但目前工业上制备clt酸广泛使用甲苯磺化法,此法以甲苯作为原材料,在反应过程中需加入硫酸、氧化镁、氯化钠及铁粉等材料,最终合成clt酸。但大量clt酸的生产导致了大量严重的高盐有机废水,其废水中含有大量的硫酸盐、杂质离子及中间产物等有机物,这种废水如果直接排放或者不深度处理排放将对环境产生相当大的破坏,而废水中的硫酸盐具有资源化回收利用的意义。

3.传统的clt酸高盐有机废水处理方式为生化处理法,先用微生物降解、吸附废水中的有机物,降低cod、bod以后,再使用化学沉淀的方法沉淀废水中的盐。但是该生化法不仅工艺复杂,工序较多以外,处理成本也较高,且处理效果较差。微生物会受到耐盐性的影响,化学沉淀法会加入新的元素进入废水中,而且会造成硫酸盐的资源浪费,没有达到资源化回收利用的要求。

技术实现要素:

4.本发明要解决的技术问题是:为了克服现有技术中之不足,本发明提供一种clt酸高盐废水中硫酸镁结晶分离工艺,实现clt酸高盐废水处理后的“零排放”,并对废水中所含的大量的硫酸镁回收利用。

5.本发明解决其技术问题所采用的技术方案是:一种clt酸高盐废水中硫酸镁结晶分离工艺,具有以下步骤:

6.s1、对clt酸高盐废水进行纳滤吸附分离,采用活性炭纳滤膜将高盐废水中的clt酸大分子有机物及部分中间产物分离回收利用;

7.s2、通过化学沉淀的方法将分离后的废水中残余杂质离子转化为其他的沉淀物质;

8.s3、对化学沉淀处理后的废水进行热蒸发浓缩结晶,得到的晶体平均粒度为294μm,离散度为2;

9.s4、对热蒸发浓缩后的晶体进行重结晶处理以提高纯度,得到的晶体粒度为146μm,离散度为1.42;

10.s5、对浓缩结晶后还掺杂有部分溶质的溶剂,进行后处理回收利用或重新投放入系统之中。

11.具体说,所述的步骤s3中,热蒸发浓缩时的蒸发温度为60℃、降温速率为0.2℃/min、ph值为3、转速为200r/min;所述的步骤s4中,重结晶时采用的浓缩比为1.6、停留时间40min、转速为200r/min、晶种含量3g/l。

12.本发明的有益效果是:本发明可以有效处理甲苯磺化法产生的废水问题,并对废水中的硫酸镁进行回收利用;其集吸附分离、除杂处理、蒸发浓缩、结晶及蒸发回收过程于

一体,可连续稳定操作,解决了蒸发过程中蒸发失效的难题以及结晶产物纯度低、析出效果低的问题,易于实现规模化生产,分离纯度高,节能效果好。

附图说明

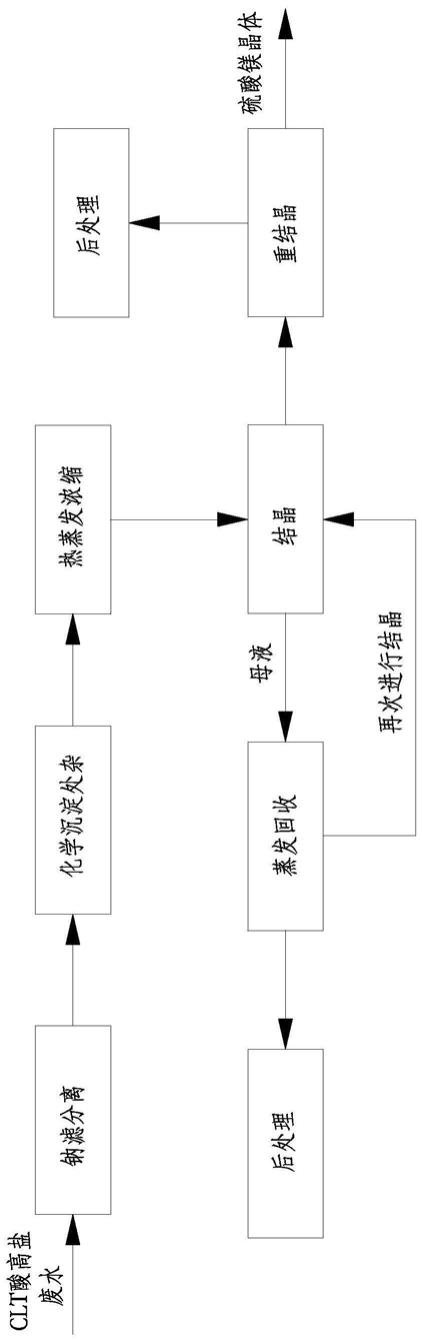

13.下面结合附图和实施例对本发明进一步说明。

14.图1是本发明的工艺流程示意图。

具体实施方式

15.现在结合附图对本发明作进一步详细的说明。

16.如图1所示,一种clt酸高盐废水中硫酸镁结晶分离工艺,具有以下步骤:

17.s1、对clt酸高盐废水进行纳滤吸附分离,采用活性炭纳滤膜将高盐废水中的clt酸大分子有机物及部分中间产物分离回收利用;

18.s2、由于废水中残留的铁离子、氯离子等其他杂质离子,因此将分离后的废水进行化学沉淀反应除杂,通过化学沉淀的方法将废水中的残余杂质离子转化为其他的沉淀物质;

19.s3、将除杂处理后的废水进行热蒸发浓缩,以蒸发温度为60℃、降温速率0.2℃/min、ph值为3、转速为200r/min的条件进行结晶,可以使结晶更省能以及更高效,得到的晶体平均粒度为294μm,离散度为2;

20.s4、由于热蒸发浓缩结晶后的晶浆纯度不高且为混盐,不能满足工业要求,所以对晶体进行重结晶操作以提高纯度,使得晶体更均匀,其重结晶条件为浓缩比1.6、停留时间40min、转速为200r/min、晶种含量3g/l,根据此条件得到的晶体粒度为146μm,离散度为1.42,粒度较低,且分布均匀;

21.s5、由于浓缩结晶后的溶剂还掺杂有部分溶质,所以可进行后处理回收利用或重新投放入系统之中。

22.通过采用上述技术方案,在结晶过程中,由于废水ph值为6.5

‑

7.5,混合溶液ph值在酸性时相对于中性时介稳区变宽,酸性条件下发生水解反应,抑制析出;此时将搅拌速率增加,加大了系统的紊流度,介稳区变窄,可以促进析出;又由于废水中富含的铁离子可以使clt酸高盐废水介稳区变窄,铁含量越多,晶体析出效率越高,节约了能源。

23.通过采用上述技术方案,由于废水中有机物的存在会使结晶有杂质,色度较高,不满足要求。所以先进行除杂处理去除有机物,然后进行结晶,当结晶条件为浓缩比1.6,停留时间达到40min后,晶体生长完成,资源最大化利用,但此时晶体平均粒度294μm,离散度为2,分布不均匀,且粒度较高,所以需要进行重结晶。在重结晶过程中,随着搅拌速率的增大,产品晶体的粒度先增加后减小然后趋于稳定;同时加入3g/l晶种有助于减少平均粒度,最终分离出的硫酸镁晶体纯度可达96%以上,晶体粒度为146μm,离散度为1.42,粒度较低,分布均匀。

24.由于甲苯磺化法需要大量硫酸酸化以及过量盐析,所以会产生大量的含镁离子、钠离子和硫酸根离子的废液,并且包括废酸、废铁泥、有机杂质等,此工艺可以有效处理甲苯磺化法产生的废水问题,并对废水中的硫酸镁进行回收利用。本工艺集吸附分离,除杂处理,蒸发浓缩,结晶,蒸发回收过程于一体,可连续稳定操作,解决了蒸发过程中蒸发失效的

难题以及结晶产物纯度低,析出效果低的问题。

25.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种clt酸高盐废水中硫酸镁结晶分离工艺,其特征是:具有以下步骤:s1、对clt酸高盐废水进行纳滤吸附分离,采用活性炭纳滤膜将高盐废水中的clt酸大分子有机物及部分中间产物分离回收利用;s2、通过化学沉淀的方法将分离后的废水中残余杂质离子转化为其他的沉淀物质;s3、对化学沉淀处理后的废水进行热蒸发浓缩结晶,得到的晶体平均粒度为294μm,离散度为2;s4、对热蒸发浓缩后的晶体进行重结晶处理以提高纯度,得到的晶体粒度为146μm,离散度为1.42;s5、对浓缩结晶后还掺杂有部分溶质的溶剂,进行后处理回收利用或重新投放入系统之中。2.如权利要求1所述的clt酸高盐废水中硫酸镁结晶分离工艺,其特征是:所述的步骤s3中,热蒸发浓缩时的蒸发温度为60℃、降温速率为0.2℃/min、ph值为3、转速为200r/min。3.如权利要求1所述的clt酸高盐废水中硫酸镁结晶分离工艺,其特征是:所述的步骤s4中,重结晶时采用的浓缩比为1.6、停留时间40min、转速为200r/min、晶种含量3g/l。

技术总结

本发明涉及一种CLT酸高盐废水中硫酸镁结晶分离工艺,包括以下步骤:(1)、对CLT酸高盐废水进行纳滤吸附分离;(2)、将分离后的废水进行化学沉淀反应除杂;(3)、将处理后的废水进行热蒸发浓缩结晶;(4)、对热蒸发浓缩结晶后的晶体进行重结晶处理;(5)、由于浓缩结晶后的溶剂还掺杂有部分溶质,所以进行后处理回收利用或重新投放入系统之中。本发明集吸附分离、除杂处理、蒸发浓缩、结晶及蒸发回收过程于一体,可有效处理甲苯磺化法产生的废水问题,并对废水中的硫酸镁进行回收利用,制出的硫酸镁纯度高、晶形晶貌、粒度均匀,解决了蒸发过程中蒸发失效的难题以及结晶产物纯度低、析出效果低的问题,易于实现规模化生产。易于实现规模化生产。易于实现规模化生产。

技术研发人员:张琳 计益翔 师承诚 许伟刚 卜诗 余志康 房加美 胡一旸

受保护的技术使用者:常州大学

技术研发日:2021.06.18

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1