有机废水处理设备及方法与流程

1.本发明涉及一种有机废水处理设备及方法,特别是指一种用于处理畜牧养殖牲畜的排泄物、制作食品所产生的废水、或一般生活废水的处理设备及处理方法。

背景技术:

2.现有畜牧业的养殖牲畜的排泄物处理对于养殖业者而言,长久以来都是很耗费成本的课题,包括时间成本、处理所占用的场地成本以及相关机器设备的费用成本。

3.进一步说明,根据中国台湾目前的相关规定,以养猪业而言,排泄物污水的排放标准为,悬浮固体量(ss)必须为150mg/l以下,化学需氧量(cod)必须为600mg/l以下,生物需氧量(bod)必须为80mg/l以下,以及其他包括氨氮浓度为80mg/l以下,总磷浓度为8mg/l以下。

4.然而,为了符合上述标准,现有养殖业大多采用“固液分离处理”、“厌氧处理”以及“曝气处理”等三段式处理,其中“厌氧处理”和“曝气处理”都必须耗费很长的时间。以“曝气处理”为例,处理时间长达2至5天以上,而“厌氧处理”更是需要10至20天以上,相当耗时,且曝气过程中活性微生物无所附着,随着曝气气体四处飘浮、随着废水流出,活性微生物的数量起伏变化相当大。此外,也因为处理的时间过长,导致需要更大的空间场地来进行“厌氧处理”和“曝气处理”,以每日污水量约20吨至30吨而言,所需要厌氧池和曝气池的场地面积达到约80平方米至100平方米。

5.另一方面,经查相关专利文献,中国台湾公告第i237010号“畜牧废水三段式处理方法”发明专利,其揭露改良的三段处理包括,第一段以水车式固液分离机的固液分离处理,第二段采用串联回流式的兼气污泥法与厌气污泥法,第三段则采用连续式sbr(sequencing batch reactor)分批式活性污泥法。然而,此公知技术仅是传统三段式处理的改良,其主要目的在于缩短处理时间,但时间上的缩短仍相当有限,仍需数天(6天以上),而且处理设备上的成本投资仍相当惊人。

技术实现要素:

6.本发明的主要目的在于提供一种有机废水处理设备及方法,其能简化处理流程,并大幅缩短废水处理的时间,而占用场地小,又可有效降低成本,即节能环保,对环境相当友善。

7.为达成上述目的,本发明涉及一种有机废水处理设备,其主要包括絮凝槽及生物反应装置;而絮凝槽包括废水入口、废水出口、絮凝液添加部以及固液分离模块,其中废水入口供应废水至槽内,絮凝液添加部用于对絮凝槽添加絮凝剂以进行絮凝反应处理,固液分离模块用于对絮凝反应处理后的废水进行固液分离处理,使废水的化学需氧量降至2000mg/l以下;另,生物反应装置包括入水口、出水口以及至少一个反应槽,每一个反应槽包括槽本体、给气模块、至少一个层架、多个多孔隙载体;该入水口连通至絮凝槽,且入水口与给气模块设置于槽本体的底部,至少一个层架架设于槽本体内并沿着高度延伸,多个多

silicate),也可以是上述絮凝剂的混合溶剂。而且,絮凝剂的添加量可为0.005重量%至0.015重量%。

附图说明

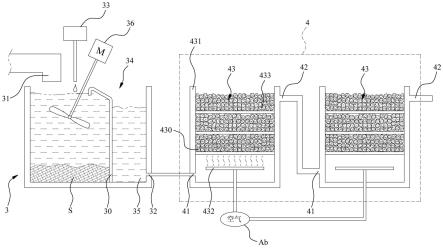

13.图1是本发明一个优选实施例的设备示意图。

14.图2a是本发明一个优选实施例的整体设备立体图。

15.图2b是本发明一个优选实施例的另一整体设备立体图。

16.图3是本发明一个优选实施例的生物反应装置的剖面图。

17.图4a是本发明一个优选实施例的生物反应装置中层架的立体图。

18.图4b是本发明一个优选实施例的生物反应装置中层架的另一立体图。

具体实施方式

19.本发明有机废水处理设备及方法在本实施例中被详细描述之前,要特别注意的是,以下的说明中,类似的组件将以相同的组件符号来表示。再者,本发明的附图仅作为示意说明,其未必按比例绘制,且所有细节也未必全部呈现于附图中。

20.请同时参考图1、图2a及图2b,图1是本发明有机废水处理设备一个优选实施例的设备示意图,图2a是本发明有机废水处理设备一个优选实施例的整体设备立体图,图2b是本发明有机废水处理设备一个优选实施例的另一整体设备立体图。如图中所示,本实施例的设备主要包括絮凝槽3以及生物反应装置4。

21.进一步说明,本实施例的絮凝槽3主要包括原水槽30、废水入口31、废水出口32、絮凝液添加部33、固液分离模块34以及滤液槽35。其中,废水入口31用于供应排泄物原水至原水槽30内,该絮凝液添加部33用于对原水槽30添加絮凝剂以进行絮凝反应处理。另外,固液分离模块34用于对该絮凝反应处理后的该废水进行固液分离处理,絮凝固体s留在原水槽30内,絮凝后的废水滤液则流入滤液槽35,接着废水滤液从废水出口32再流到生物反应装置4。

22.再者,本实施例所添加的絮凝剂可以是羧甲基纤维素、淀粉、瓜尔胶、海藻酸盐、单宁、壳聚糖、聚谷胺酸、聚二烯丙基二甲基氯化铵、聚丙烯酰胺、聚丙烯酸酯、聚环氧乙烷、环氧氯丙烷-二甲胺共聚物、硫酸铝、氯化铝、铝酸钠、氯化羟铝、聚合氯化铝、氧化钙、氢氧化钙、氯化铁、硫酸铁、硫酸亚铁、硫酸氯化铁或硅酸钠,也可以是上述絮凝剂的混合溶剂,而絮凝剂的添加量为0.005重量%至0.015重量%。

23.除此之外,本实施例的原水槽30另外设置搅拌装置36,其用于加速絮凝反应。本实施例于50升废水的间歇式处理的情境之下,如果养猪场废水原水的化学需氧量(cod)浓度为7,020mg/l,于50升搅拌槽中添加2.5克聚丙烯酰胺及2.5克硫酸铝进行絮凝反应,经固液分离处理后滤液的化学需氧量(cod)浓度可降到1,240mg/l以下。另一方面,本实施例于连续式处理的情境之下,养猪场废水的原水化学需氧量(cod)浓度为12,800mg/l,于50升搅拌槽中添加5克聚丙烯酰胺进行絮凝反应,经固液分离处理后滤液的化学需氧量(cod)浓度可以降到1,990mg/l以下。

24.再者,请继续参阅图1、图2a及图2b,本实施例的生物反应装置4主要包括两个反应槽43,也就是经过絮凝处理后的滤液在生物反应装置4将经过二级次处理。然而,每一反应

槽43包括入水口41、出水口42以及进气口40、槽本体431、给气模块432、层架433、多个多孔隙载体430;其中,入水口41设置于槽本体431的底部,出水口42设置于槽本体431的顶部,如此废水可充分地流经多孔隙载体430以利于进行生物反应;而进气口40则连通至鼓风机ab,由鼓风机ab提供新鲜空气到槽内,以供微生物进行反应。又进一步说明,第一级的反应槽43的入水口41连接至絮凝槽3的废水出口32,第一级的反应槽43的出水口42连接至第二级的反应槽43的入水口41,第二级的反应槽43的出水口42则作为处理后废水的排出口,可直接排至沟渠中。

25.请同时参阅图3、图4a以及图4b,图3是本发明一个优选实施例的生物反应装置4的剖面图,图4a是本发明一个优选实施例的生物反应装置4中层架的立体图,图4b是本发明一个优选实施例的生物反应装置4中层架的另一立体图。本实施例的反应槽43的槽本体431内装载有层架433,其沿着高度延伸;再者,每一层架433包括四个分架438,每一分架438主要由四根立管434以及四个隔层网板435所组成,四个隔层网板435等距设置在立管434上,且两两隔层网板435之间又配置有围栏436;其中,隔层网板435是用来承载多孔隙载体430,而围栏436则是用来防止多孔隙载体430从隔层网板435中掉落。除此之外,本实施例每一分架438的每一立管434的顶端各设置有吊环437,因此在进行设备安装、维护、或清理时,可以利用吊绳轻松地把分架438吊起。

26.另外,在本实施例中,每一给气模块432主要包括通气管51、立管通道52、以及曝气盘53;其中,通气管51的一端连通到进气口40,另一端连通到立管通道52,而立管通道52就是由每一分架438中位于中央的立管434所形成,又曝气盘53设置在层架433下方。在本实施例中,给气模块432对每立方米的该废水通以0.1至2cmm的空气。据此,由鼓风机ab所提供的新鲜空气经由层架433上方的通气管51及层架433的立管通道52,到达层架433下方的曝气盘53,并由曝气盘53送出空气;然而,由于空气在废水中会向上浮起,所以可以充分地散布在废水和多孔隙载体430中,达到极佳的曝气效果。

27.再且,关于本实施例的多孔隙载体430,其利用原料玻璃与发泡剂混合后进行烧结而制成,该原料玻璃可选用钠钙玻璃、硼硅酸玻璃、铝硅玻璃或其混合材料,其来源可以是资源回收后的废弃玻璃并经过振磨机粉碎。另外,发泡剂可以是碳化硅、氮化硅、碳酸钙或其混合材料,由于此种发泡剂于玻璃软化的温度下气化,故在烧结过程中可于玻璃内部形成大量孔隙;发泡剂的添加量可为0.5重量%至3.0重量%,烧结温度可为700℃至1100℃,而烧结时间可为4分钟至12分钟。在本实施例中,多孔隙载体430的量占每一反应槽43的槽内总容积的50%以上,优选为70%以上。

28.然而,经此配方和制造方法所制成的多孔隙载体430,每克可提供2平方厘米至95平方厘米的总表面积,故可提供巨大的表面积与孔隙,可让参与生物反应处理的微生物附着、躲藏及生长的空间;换言之,亦因如此,由曝气盘53所送出大量空气,纵使其充分流窜于多孔隙载体430之间,微生物仍可相对稳固地附着于多孔隙载体430上,即可大幅减少微生物漂浮于所处理的废液中并随废液排出的数量,处理效率极佳。

29.在本实施例中,于50升废水的间歇式处理的情境之下,絮凝后的滤液进入一个容积为250升的生物反应装置4,其中填充容积70%的多孔隙载体430,并提供每分钟150升空气使水体溶氧达1mg/l以上;生物反应装置4中注入180升滤液进行生物反应。经水中生物作用,分别纪录24小时、48小时及72小时的化学需氧量(cod)浓度分别为:870mg/l、710mg/l、

390mg/l。

30.另一方面,本实施例于连续式处理的情境之下,絮凝后的滤液进入一套由四个生物反应装置4(第一级至第4级,每个容积为1,000升)串连而成的处理系统,每个生物反应装置4内填充容积70%的多孔隙载体430,并供气0.5cmm使水体溶氧达1mg/l以上;而絮凝滤液以每分钟5.5升的流量连续24小时进入生物反应处理系统中,经水中生物作用,由第一级至第4级生物反应装置4的化学需氧量(cod)分别为:1,292mg/l、521mg/l、331mg/l、231mg/l。

31.综上可知,本发明可显著缩短畜牧业排泄物废水的处理时间,传统包括“固液分离处理”、“厌氧处理”以及“曝气处理”等三段式处理耗时长达10天甚至20天以上才能排出符合法规的废水,本发明则可缩短到3天以内,大幅降低处理和储存废水的时间成本。再者,传统的废水处理必须配置相当数量的厌氧池和曝气池,以日处理量约20至30吨废水而言,厌氧池和曝气池占用的体积可能就高达200平方米以上;然而,本发明所采用的生物反应处理除了是多层架构外,又搭配多孔隙载体,故可在很小的空间完成生物反应,大幅降低场地空间成本上的需求。整体而言,本发明不论在时间成本上、空间场地成本上都有着极大优势,又节能环保,而且处理过后的废水完全符合排放标准可免除“水污染防治费”的额外开销。

32.上述实施例仅是为了方便说明而举例而已,本发明所主张的权利范围自应以权利要求书所述为准,而非仅限于上述实施例。

33.符号说明

34.3:絮凝槽

35.4:生物反应装置

36.30:原水槽

37.31:废水入口

38.32:废水出口

39.33:絮凝液添加部

40.34:固液分离模块

41.35:滤液槽

42.36:搅拌装置

43.40:进气口

44.41:入水口

45.42:出水口

46.43:反应槽

47.51:通气管

48.52:立管通道

49.53:曝气盘

50.430:多孔隙载体

51.431:槽本体

52.432:给气模块

53.433:层架

54.434:立管

55.435:隔层网板

56.436:围栏

57.437:吊环

58.438:分架

59.ab:鼓风机

60.s:絮凝固体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1