一种高盐废水软化泥渣搅拌系统的制作方法

1.本发明涉及高盐废水浓缩处理技术领域,特别是一种高盐水软化泥渣搅拌系统。

背景技术:

2.为提高高盐水的处理效率和处理效果,通常在进行高盐水膜处理之前需要将高盐水进行浓缩减量,但由于高盐水中含有大量的硫酸根离子、碳酸根离子、钙离子、镁离子和二氧化硅,在进行浓缩时,容易形成固体杂质沉降,在后续的莫农锁处理过程中,容易堵塞滤膜浓缩处理单元,降低滤膜通量,影响高盐水的处理效率。

3.因此,在高盐水进行膜浓缩处理之前,需要软化高盐水,降低高盐水的硬度,减少高盐水中的钙镁离子和悬浮物,去除结垢物质。高盐水软化通常采用药剂软化法,通过向高盐水中投放氢氧化钠、纯碱等,通过化学反应使钙镁离子形成沉淀析出,从而降低高盐水的硬度。在处理有机物多的高盐水时,还需要增加曝气过程,利用好氧微生物对有机污染物进行处理。传统的高盐水软化处理设备为敞开式的曝气池,通过向曝气池中添加药剂完成高盐水的软化,但由于高盐水无法充分与化学药剂混合,软化效率低下,而增加搅拌设备会导致扇叶上附着大量钙镁盐沉淀,清理难度较大,无法长时间保持高效运行,因此需要开发一种新型的高盐水软化系统,克服上述问题。

技术实现要素:

4.本发明的目的在于,提供一种高盐水软化泥渣搅拌系统,能够充分混合高盐水与化学软化药剂,提高高盐水软化效率,同时提高高盐水曝气效率,为高盐水后续的膜浓缩处理过程创造条件。

5.为解决上述技术问题,本发明采用如下的技术方案:一种高盐废水软化泥渣搅拌系统,包括曝气池、输气管、空气泵、曝气母管、竖直气管和空气喷口,所述曝气母管布置于曝气池内,曝气母管为类环形管,输气管与曝气母管连接,竖直气管连接于曝气母管下方,竖直气管远离曝气母管的一端与空气喷口连接,所述空气喷口为90

°

弯头,空气喷口远离竖直气管的一端开口为水平方向,所述空气泵设于输气管上。本发明使用空气对曝气池中的高盐水进行搅拌,与机械扇叶搅拌相比,既能够实现高盐水与化学软化药剂的充分反应,提高高盐水软化曝气效率,又不会造成钙镁沉淀堆积导致设备运行困难。

6.前述的高盐水软化泥渣搅拌系统中,曝气池为下沉式立方体水池,曝气池下方的夹角均设置为圆弧形倒角。这种设计能够防止在气体搅拌中在曝气池底部形成流动死角,导致部分高盐水无法充分软化和曝气。

7.前述的高盐水软化泥渣搅拌系统中,曝气池底面为向输气管方向倾斜的斜面,倾斜坡度范围为0.01

‑

0.03。曝气池底面倾斜布置同样也是为了增强曝气池内部高盐水的流动性,防止部分高盐水无法充分反应,同时尽量避免沉淀集中在气体搅动范围的中间,并在曝气池底结垢。

8.前述的高盐水软化泥渣搅拌系统中还包括中部搅拌气管,所述中部搅拌气管的一

端与曝气母管连接,中部搅拌气管的另一端向下延伸至曝气池内,且中部搅拌气管远离曝气母管的一端位于空气喷口上方。为了进一步提高曝气池内高盐水与化学软化药剂的反应效率,本发明还在空气喷口上方设置了中部搅拌气管,在曝气池内形成双层搅拌。

9.前述的高盐水软化泥渣搅拌系统中,竖直气管和空气喷口共有若干个,且空气喷口开口位置的轴线均位于曝气池水平截面内切圆的切线上。所述中部搅拌气管共有若干条,且中部搅拌气管远离曝气母管一端的轴线均在同一个以曝气池中心为圆心的圆形的切线上,且中部搅拌气管远离曝气母管的一端所在圆的半径小于曝气池水平截面的内切圆半径。本发明设置多个空气喷口和多个中部搅拌气管是为了稳定曝气池内水流方向,防止高盐水因单一方向空气推动而导致流速过快或喷溅。

10.前述的高盐水软化泥渣搅拌系统中,若干空气喷口的开口方向均为顺时针方向或逆时针方向。

11.前述的高盐水软化泥渣搅拌系统中,若干条中部搅拌气管远离曝气母管的一端的开口方向均为顺时针方向或逆时针方向,且中部搅拌气管远离曝气母管的一端的开口方向与空气喷口的开口方向相反,使高盐水和化学软化药剂充分混合。

12.前述的高盐水软化泥渣搅拌系统中,竖直气管和中部搅拌气管靠近曝气母管的一端均设有控制阀门,竖直气管和中部搅拌气管均可实现单独控制,便于人工调节曝气池中高盐水的流速。

13.前述的高盐水软化泥渣搅拌系统中,空气喷口与曝气池底部的距离范围为200

‑

400mm。

14.与现有技术相比,本发明的有益之处在于:提供了一种高盐水软化泥渣搅拌系统,利用沿圆形切线布置的空气喷口和中部搅拌气管带动搅拌曝气池中的高盐水,加速高盐水中的钙镁离子与化学药剂的反应,提高高盐水的软化效率,同时防止曝气池中由于液体流动形成死角,保证高盐水与化学药剂充分反应,防止高盐水在后续的膜浓缩过程中结垢,堵塞滤膜。

附图说明

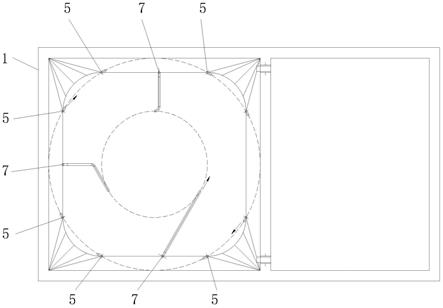

15.图1是本发明中空气喷口和中部搅拌气管的结构示意图;

16.图2是本发明中曝气母管所在平面的截面示意图;

17.图3是本发明中竖直气管的结构示意图。

18.附图标记的含义:1

‑

曝气池,2

‑

输气管,3

‑

空气泵,4

‑

曝气母管,5

‑

竖直气管,6

‑

空气喷口,7

‑

中部搅拌气管,8

‑

控制阀门。

19.下面结合附图和具体实施方式对本发明作进一步的说明。

具体实施方式

20.本发明的实施例1:如图1和图2所示,本实施例为一种高盐废水软化泥渣搅拌系统。本实施例包括曝气池1、输气管2、空气泵3、曝气母管4、竖直气管5和空气喷口6,所述曝气母管4布置于曝气池1内,曝气母管4为类环形管,输气管2与曝气母管4连接,竖直气管5连接于曝气母管4下方,竖直气管5远离曝气母管4的一端与空气喷口6连接,所述空气喷口6为90

°

弯头,空气喷口6远离竖直气管5的一端开口为水平方向,所述空气泵3设于输气管2上。

21.本实施例利用空气泵3向输气管2中输入空气,空气顺次通过输气管2、曝气母管4、竖直气管5和空气喷口6,由于空气喷口6的开口方向为水平方向,由空气喷口6中喷出的气体既能够促进高盐水曝气,又可以带动高盐水在曝气池1中转动,促进高盐水与投放的化学软化药剂反应,而且由于空气源源不断地从空气喷口6章吹出,还能够有效防止杂质沉降,在空气喷口6的出口处结垢。

22.如图3所示,本实施例中所述的曝气池1为下沉式立方体水池,曝气池1下方的夹角均设置为圆弧形倒角。曝气池1底面为向输气管2方向倾斜的斜面,倾斜坡度为0.01。本实施例中曝气池1的倒角布置和曝气池1底面的倾斜布置能够有效防止高盐水在旋转过程中在曝气池1底部夹角处产生死角,并避免结垢杂质在旋转中心沉积。

23.本实施例中所述的空气喷口6与曝气池1底部的距离为200mm。

24.本发明的实施例2:如图1和图2所示,本实施例为一种高盐废水软化泥渣搅拌系统。本实施例包括曝气池1、输气管2、空气泵3、曝气母管4、竖直气管5和空气喷口6,所述曝气母管4布置于曝气池1内,曝气母管4为类环形管,输气管2与曝气母管4连接,竖直气管5连接于曝气母管4下方,竖直气管5远离曝气母管4的一端与空气喷口6连接,所述空气喷口6为90

°

弯头,空气喷口6远离竖直气管5的一端开口为水平方向,所述空气泵3设于输气管2上。

25.本实施例利用空气泵3向输气管2中输入空气,空气顺次通过输气管2、曝气母管4、竖直气管5和空气喷口6,由于空气喷口6的开口方向为水平方向,由空气喷口6中喷出的气体既能够促进高盐水曝气,又可以带动高盐水在曝气池1中转动,促进高盐水与投放的化学软化药剂反应,而且由于空气源源不断地从空气喷口6章吹出,还能够有效防止杂质沉降,在空气喷口6的出口处结垢。

26.如图3所示,本实施例中所述的曝气池1为下沉式立方体水池,曝气池1下方的夹角均设置为圆弧形倒角。曝气池1底面为向输气管2方向倾斜的斜面,倾斜坡度为0.02。本实施例中曝气池1的倒角布置和曝气池1底面的倾斜布置能够有效防止高盐水在旋转过程中在曝气池1底部夹角处产生死角,并避免结垢杂质在旋转中心沉积。

27.本实施例中所述的空气喷口6与曝气池1底部的距离为300mm。

28.如图1所示,本实施例还包括中部搅拌气管7,所述中部搅拌气管7的一端与曝气母管4连接,中部搅拌气管7的另一端向下延伸至曝气池1内,且中部搅拌气管7远离曝气母管4的一端位于空气喷口6上方。本实施例增加了中部搅拌气管7,在曝气池1内形成了双层搅拌,进一步增强了高盐水与化学药剂的反应效率,同时也能尽量避免部分高盐水进入搅拌死角,无法充分软化的情况。

29.如图1和图3所示,本实施例中所述的竖直气管5和空气喷口6均共有四个,且空气喷口6开口位置的轴线均位于曝气池1水平截面内切圆的切线上。所述中部搅拌气管7共有四条,且中部搅拌气管7远离曝气母管4一端的轴线均在同一个以曝气池1中心为圆心的圆形的切线上,且中部搅拌气管7远离曝气母管4的一端所在圆的半径小于曝气池1水平截面的内切圆半径。本实施例将空气喷口6和中部搅拌气管7设置成圆形布置是为了进一步优化曝气池1中的流场,充分促进高盐水和化学软化药剂以及氧气的接触反应。

30.如图3所示,本实施例中所述的竖直气管5和中部搅拌气管7靠近曝气母管4的一端均设有控制阀门8。本实施例中的竖直气管5和中部搅拌气管7可以分别控制开关,根据实际的工作要求进行调节,适用性更广。

31.本发明的实施例3:如图1和图2所示,本实施例为一种高盐废水软化泥渣搅拌系统。本实施例包括曝气池1、输气管2、空气泵3、曝气母管4、竖直气管5和空气喷口6,所述曝气母管4布置于曝气池1内,曝气母管4为类环形管,输气管2与曝气母管4连接,竖直气管5连接于曝气母管4下方,竖直气管5远离曝气母管4的一端与空气喷口6连接,所述空气喷口6为90

°

弯头,空气喷口6远离竖直气管5的一端开口为水平方向,所述空气泵3设于输气管2上。

32.本实施例利用空气泵3向输气管2中输入空气,空气顺次通过输气管2、曝气母管4、竖直气管5和空气喷口6,由于空气喷口6的开口方向为水平方向,由空气喷口6中喷出的气体既能够促进高盐水曝气,又可以带动高盐水在曝气池1中转动,促进高盐水与投放的化学软化药剂反应,而且由于空气源源不断地从空气喷口6章吹出,还能够有效防止杂质沉降,在空气喷口6的出口处结垢。

33.如图3所示,本实施例中所述的曝气池1为下沉式立方体水池,曝气池1下方的夹角均设置为圆弧形倒角。曝气池1底面为向输气管2方向倾斜的斜面,倾斜坡度为0.03。本实施例中曝气池1的倒角布置和曝气池1底面的倾斜布置能够有效防止高盐水在旋转过程中在曝气池1底部夹角处产生死角,并避免结垢杂质在旋转中心沉积。

34.本实施例中所述的空气喷口6与曝气池1底部的距离为400mm。

35.如图1所示,本实施例还包括中部搅拌气管7,所述中部搅拌气管7的一端与曝气母管4连接,中部搅拌气管7的另一端向下延伸至曝气池1内,且中部搅拌气管7远离曝气母管4的一端位于空气喷口6上方。本实施例增加了中部搅拌气管7,在曝气池1内形成了双层搅拌,进一步增强了高盐水与化学药剂的反应效率,同时也能尽量避免部分高盐水进入搅拌死角,无法充分软化的情况。

36.如图1和图3所示,本实施例中所述的竖直气管5和空气喷口6均共有八个,且空气喷口6开口位置的轴线均位于曝气池1水平截面内切圆的切线上。所述中部搅拌气管7共有四条,且中部搅拌气管7远离曝气母管4一端的轴线均在同一个以曝气池1中心为圆心的圆形的切线上,且中部搅拌气管7远离曝气母管4的一端所在圆的半径小于曝气池1水平截面的内切圆半径。本实施例将空气喷口6和中部搅拌气管7设置成圆形布置是为了进一步优化曝气池1中的流场,充分促进高盐水和化学软化药剂以及氧气的接触反应。

37.本实施例中八条空气喷口6的开口方向均为顺时针方向,四条中部搅拌气管7远离曝气母管4的一端的开口方向均为逆时针方向

38.如图3所示,本实施例中所述的竖直气管5和中部搅拌气管7靠近曝气母管4的一端均设有控制阀门8。本实施例中的竖直气管5和中部搅拌气管7可以分别控制开关,根据实际的工作要求进行调节,适用性更广。

39.本发明的工作原理:本发明运用空气作为高盐水搅拌动力,使高盐水与化学软化药剂充分混合,提高高盐水的软化效率,并且空气搅拌还能够防止钙镁盐在空气出口处沉积,降低工作效率。并且本发明在曝气池1中布置了双层气流搅拌,进一步提高了高盐水的软化效率,同时还能够促进高盐水曝气,有利于高盐水中有机污染物的分解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1