一种生物滴滤中试装置及利用其短程硝化驯化的方法

1.本发明涉及环境生物技术领域,更具体的说是涉及一种生物滴滤中试装置及利用其短程硝化驯化的方法。

背景技术:

2.随着生活的改善、疫情的影响以及人们对禽肉类的所呈现出的需求增长,增加集约化养殖厂产能来迎合市场增长是必然趋势。据统计,2011年畜牧养殖业产生的畜禽粪便达到了21.21亿吨,由此带来的气体,气味,灰尘和微生物污染问题不容忽视,加上近年来禽肉产量有所增长,由此增量市场带来的畜禽粪污问题日益严峻,如何实现绿色发展是今年重大议题。为了更友好的发展,以及落实中国农业和农村部印发的《畜禽粪污资源化利用行动方案(2017—2020年)》,控制畜禽粪污发酵带来的恶臭污染是一个需要解决的重大问题。

3.目前各种恶臭污染控制技术的反应机理不尽相同,可分为三类:物理法(活性炭吸附,掩蔽和稀释扩散),化学法(植物提取物喷雾,湿式洗涤,燃烧,非热等离子体和光催化氧化)和生物法(生物过滤,生物滴滤和生物洗涤)。其中生物滴滤装置在循环水的喷淋下,借助填料上负载的生物膜吸收降解臭味物质。生物滴滤除臭机理设想的微生物除臭过程为:

4.1.发酵臭气中的臭味物质经溶解后进入液相;

5.2.液相中的臭味物质被负载于填料上的微生物吸收、吸附;

6.3.进入微生物的污染物作为营养源被微生物分解、利用,转化为无臭物质,从而达到除臭效果。

7.而且,现有的启动的污水处理的反应器主要通过调控ph、溶解氧和进水氨氮浓度实现短程硝化,以实现节能和降耗的作用,但较少关注直接将短程硝化与生物滴滤联合起来,通过直接的氨气进气负荷调节实现间接的游离氨浓度调节,以实现反应器的短程硝化,稳定生物滴滤反应器去除氨气的效率同时增强臭气去除效果。

8.在畜禽粪便好氧发酵臭气中,含有包括氨(nh3),硫化氢和引起气味的vocs等,其中nh3质量浓度甚至可占总臭味物质的99.3%,因此有必要为实现氨气在生物滴滤装置中的快速转化去除,设计一种生物滴滤短程硝化臭气处理驯化方法,增强装置在高氨进气负荷下维持稳定运行,达到稳定除臭效果。

技术实现要素:

9.有鉴于此,本发明针对有机肥生产厂畜禽粪便好氧发酵过程所产生的恶臭废气(其中含有的大量nh3)提供了一种生物滴滤中试装置及利用其臭气进行短程硝化处理驯化的方法,提供的方法可以形成ca.nitrosoglobus等氨氧化菌富集优势,增强系统氨氧化能力,提升氨气去除效率并展示出可观的除氨性能以及短程硝化能力。

10.为了达到上述目的,本发明采用如下技术方案:

11.一种生物滴滤中试装置,包括:滴滤装置以及与所述滴滤装置依次连接的循环水箱和循环泵;

12.其中,所述滴滤装置还与所述循环泵连接;

13.所述滴滤装置包括转子流量计以及与所述转子流量计依次连接的进气检测口、反应器和出气检测口;

14.所述转子流量计和所述进气检测口位于所述反应器底部一侧;所述出气检测口位于所述反应器顶部;

15.所述反应器分别与所述循环水箱和所述循环泵连接。

16.进一步的,所述反应器体积为3.0m3,长宽高为1.5

×

1.1

×

2.0m;所述反应器内设置有填料,所述填料包括火山岩、碎石或陶粒中的任意一种;所述填料的体积为1.0~1.4m3。

17.进一步的,所述滴滤装置设置有若干个。

18.更进一步的,所述滴滤装置设置有三个,分别为滴滤装置一、滴滤装置二和滴滤装置三;不同滴滤装置中反应器内的填料可以相同也可以不同;

19.进一步的,所述循环水箱包括水箱、自来水阀门、排放阀门、循环阀门;

20.所述水箱与所述反应器连接;

21.所述自来水阀门位于所述水箱上方,且与所述水箱连接;

22.所述排放阀门位于所述水箱一侧,且与所述水箱连接;

23.所述循环阀门位于所述水箱另一侧,且与所述水箱连接;所述水箱通过循环阀门与所述循环泵连接;

24.所述水箱内底部设置有曝气盘。

25.更进一步的,所述水箱中装有循环水。

26.本发明的另一个目的在于提供一种短程硝化处理驯化方法,其采用权利上述的生物滴滤中试装置完成,包括以下步骤:

27.s1.在滴滤装置中接种活性污泥,并引入好氧发酵恶臭气体;

28.s2.调控滴滤装置的氨气进气负荷、空床停留时间和游离氨浓度以及循环水箱中的循环水营养成分和/或含量、循环水溶解氧以及ph驯化氨氧化细菌。

29.进一步的,上述的活性污泥选取畜禽养殖废水生物处理系统二沉池污泥,如鸭场、猪场、鸡场等。

30.进一步的,上述氨氧化细菌为氨氧化细菌ca.nitrosoglobus等。

31.游离氨浓度在0.1~1.0mg/l时,硝化细菌受到抑制,而氨氧化细菌对游离氨的耐受浓度可达10~150mg/l。

32.传统脱氮工艺以硝化反硝化为主,而短程硝化是利用氨氧化细菌在动力学特性上的固有优势,控制硝化反应只进行到no2‑

‑

n阶段,造成大量的no2‑

‑

n累积。同时氨氧化细菌属于自养菌,可以更好地连接短程硝化后的废水,实现自养脱氮。

33.新型氨氧化细菌ca.nitrosoglobus最早于2017年从酸性农业土壤中鉴定出来的,并展现出巨大的氨氧化潜力,同时被提议为氨氧化细菌(aob)的新属。

34.氨氧化细菌可以将氨氮氧化成亚硝酸盐(nh

4+

→

no2‑

)的一类微生物。

35.在特定的培养驯化条件下,可以在生物滴滤装置的填料上负载较多的氨氧化细菌,其中包括优势的新型氨氧化细菌ca.nitrosoglobus,使生物滴滤装置实现短程硝化,提升装置除氨效率,稳定去除好氧发酵臭气中的高浓度氨气。

36.进一步的,步骤s1中所述接种活性污泥为,接种前将需要接种的活性污泥静置,沉淀得沉淀污泥,然后取沉淀污泥,将沉淀污泥喷淋到滴滤装置的填料上,20d后填料上挂膜成功后将部分沉淀污泥保留在水箱中;所述接种的活性污泥中mlss为1~5g/l且mlvss为1~5g/l;所述沉淀污泥的喷淋时间为10~20min/d;所述沉淀污泥保留在水箱中的sv30为5~15ml/l;

37.上述的挂膜成功指的是填料上成功负载生物膜;

38.更进一步的,上述沉淀污泥的喷淋时间为15min/d;沉淀污泥保留在水箱中的sv30为10ml/l。

39.进一步的,步骤s1中所述好氧发酵恶臭气体中的nh3的浓度为328~1948ppm;

40.更进一步的,上述好氧发酵恶臭气体中的nh3的平均浓度为1157ppm

41.进一步的,步骤s2所述调控滴滤装置的氨气进气负荷、空床停留时间和游离氨浓度为分三个阶段进行调控,分别为阶段i、阶段ii和阶段iii,通过不同指标的调控实现短程硝化;

42.其中,所述氨气进气负荷,空床停留时间,游离氨浓度的参数根据滴滤装置的除氨效率以及循环水箱中的氮转化性能差异进行设置;

43.所述循环水箱中的循环水营养成分和/或含量、循环水溶解氧以及ph的设置包括:

44.水箱中循环水的总量为800l,每天通过排放阀门排放200l循环水,并通过自来水阀门添加200l自来水,同时每天加入营养物质;

45.通过加入磷酸使水内ph<9;

46.通过曝气盘间歇曝气,控制水内的溶解氧浓度。

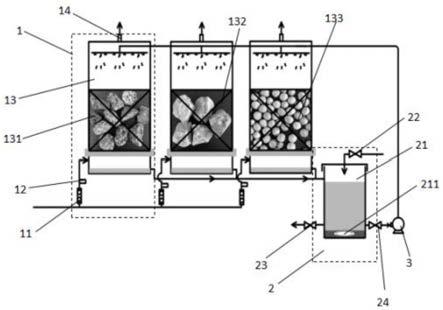

47.上述设置是因为在步骤s2中水箱中的循环水的ph在高氨气进气负荷条件下由于氨氮的积累而呈现ph上升的情况,因此使用适量磷酸维持ph<9,循环水中的溶解氧由于滴滤过程而使循环水富氧,呈现出较高的溶解氧浓度,因此通过曝气盘间歇曝气,控制水内的溶解氧浓度。

48.进一步的,三个阶段的氨气进气负荷分别为:阶段i为70~90g

n

/m3/h,阶段ⅱ为30~50g

n

/m3/h以及阶段ⅲ为40~60g

n

/m3/h;

49.更进一步的,阶段ⅰ为80g

n

/m3/h,阶段ⅱ为40g

n

/m3/h以及阶段ⅲ为50g

n

/m3/h。

50.三个阶段的空床停留时间分别为:阶段ⅰ为35~45s,阶段ⅱ为45~55s以及阶段ⅲ为40~50s;

51.更进一步的,阶段ⅰ为40s,阶段ⅱ为50s以及阶段ⅲ为45s。

52.三个阶段的游离氨浓度分别为:阶段i为150~250mg/l,阶段ⅱ为30~50mg/l以及阶段ⅲ为10~20mg/l;

53.更进一步的,阶段ⅰ为200mg/l,阶段ⅱ为40mg/l以及阶段ⅲ为15mg/l。

54.进一步的,所述营养物质为nacl、mgso4、kcl和c6h

12

o6的混合,加入浓度分别为:nacl 0.3g/l,mgso

4 0.04g/l,kcl 0.02g/l和c6h

12

o

6 2.0g/l;

55.通过加入150~250ml磷酸使循环水内ph为8~9;

56.控制循环水内的溶解氧浓度为15~2.5mg/l;

57.更进一步的,通过加入200ml磷酸使循环水内ph为8.5;

58.控制水内的溶解氧浓度为2mg/l。

59.经由上述的技术方案可知,与现有技术相比,本发明设计并建造生物滴滤中试装置,通过条件控制,使反应器填料上富集更多的氨氧化细菌,而其中占优势的氨氧化细菌ca.nitrosoglobus将溶解与循环水中的氨氮氧化成亚硝氮,氨氮与亚硝氮的比例接近1:1,实现中试装置的短程硝化,并增强装置的除臭效果。

附图说明

60.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

61.图1为本发明实施例1生物滴滤中试装置的结构示意图;

62.图2为本发明实施例2中滴滤装置的氨气进气浓度日变化趋势图;

63.图3为本发明实施例2中循环水中游离氨浓度变化图;

64.图4示本发明实施例2中循环水氮素浓度周变化趋势图;

65.图5示本发明实施例2中生物滴滤中试装置对nh3的去除效率变化图。

66.其中,图中:

[0067]1‑

滴滤装置;11

‑

转子流量计;12

‑

进气检测口;13

‑

反应器;131

‑

火山岩;132

‑

碎石;133

‑

陶粒;14

‑

出气检测口;2

‑

循环水箱;21

‑

水箱;211

‑

曝气盘;22

‑

自来水阀门;23

‑

排放阀门;24

‑

循环阀门;3

‑

循环泵。

具体实施方式

[0068]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0069]

实施例1

[0070]

参见图1,本发明提供了一种生物滴滤中试装置,包括:滴滤装置1以及与所述滴滤装置1依次连接的循环水箱2和循环泵3;

[0071]

其中,所述滴滤装置1还与所述循环泵3连接;

[0072]

所述滴滤装置1包括转子流量计11以及与所述转子流量计11依次连接的进气检测口12、反应器13和出气检测口14;

[0073]

所述转子流量计11和所述进气检测口12位于所述反应器13底部一侧;所述出气检测口14位于所述反应器13顶部;

[0074]

所述反应器13分别与所述循环水箱2和所述循环泵3连接。

[0075]

在本实施例中,滴滤装置11设置有三个,分别为滴滤装置一、滴滤装置二和滴滤装置三;

[0076]

在本实施例中,反应器体积为3.0m3,长宽高为1.5

×

1.1

×

2.0m;反应器内设置有填料,填料的体积为1.2m3;其中,滴滤装置一中反应器13的填料为火山岩131、滴滤装置二中反应器13的填料为碎石132、滴滤装置三中反应器13的填料为陶粒133;

[0077]

在本实施例中,循环水箱2包括水箱21、自来水阀门22、排放阀门23、循环阀门24;

[0078]

水箱与21与反应器13连接;

[0079]

22自来水阀门位于水箱21上方,且与水箱21连接;

[0080]

排放阀门23位于水箱21一侧,且与水箱21连接;

[0081]

循环阀门24位于水箱21另一侧,且与水箱21连接;水箱21通过循环阀门24与循环泵3连接;

[0082]

水箱21内底部设置有曝气盘211。

[0083]

实施例2

[0084]

一种生物滴滤短程硝化处理驯化方法,采用实施例1中的生物滴滤中试装置完成,具体步骤如下:

[0085]

s1.在图1所示的反应器中,选择填料体积为1.2m3的碎石、碎石和陶粒作为填料,在填料上接种取自云浮新兴某规模化养鸭厂的废水处理设施中的二级缺氧污泥,其mlss为1~5g/l且mlvss为1~5g/l,接种污泥先经过静置沉淀过夜后再取沉淀污泥,将沉淀污泥喷淋到填料上,污泥喷淋时间设置为15min/d,20d后填料上挂膜成功,同时将部分沉淀污泥保留在循环水中,保留在循环水中的沉淀污泥的sv30为10ml/l,在此基础上,引入云浮新兴某实际运行的有机肥生产厂中好氧发酵罐外排发酵恶臭气体,作为氨气来源。

[0086]

具体地,好氧发酵罐发酵恶臭气体中nh3浓度由于每天发酵罐运行状态的变化而上下波动,每日氨气浓度如图2所示,其范围在328~1948ppm,平均浓度达到1157ppm。

[0087]

s2.将滴滤装置设置为三个阶段,分别为阶段ⅰ、阶段ⅱ和阶段ⅲ,根据滴滤装置表现出来的除氨效率以及循环水箱中的氮转化性能差异为三个阶段设置不同的氨气进气负荷和空床停留时间,不同同阶段的氨气进气负荷为阶段ⅰ为80g

n

/m3/h,阶段ⅱ为40g

n

/m3/h以及阶段ⅲ为50g

n

/m3/h;不同阶段的空床停留时间设置为阶段ⅰ40s,阶段ⅱ50s以及阶段ⅲ45s;逐步降低游离氨浓度,不同阶段的游离氨浓度为阶段ⅰ为200mg/l,阶段ⅱ为40mg/l以及阶段ⅲ为15mg/l。

[0088]

具体如表1所示。

[0089]

表1实施例2中步骤s2.中试装置的控制过程

[0090][0091]

其中水箱中循环水的总量为800l,每天用200l新鲜自来水更换生物滴滤中试装置循环水,同时每天加入无机盐以及葡萄糖作为微生物的营养物质,营养物质投加浓度可以

为nacl 0.3g/l、mgso

4 0.04g/l、kcl0.02g/l以及c6h

12

o

6 2.0g/l,在更换循环水的同时使用200ml磷酸维持循环水ph<9;以及通过间歇爆气,控制循环水的溶解氧浓度为2mg/l。

[0092]

此过程每天在btf反应器的取样口取样检测,检测指标为nh

4+

‑

n、no3‑

‑

n、no2‑

‑

n、ph、do、t和氨气浓度;氨氧化细菌的相对丰度数据为实验开始与结束两个时间节点采集生物样品进行高通量测序所获得;同时根据公式(1)计算循环水中的游离氨浓度。

[0093][0094]

式中:

[0095]

c

fa

——游离氨浓度,单位为mg/l;

[0096]

c

nh4+

——铵根离子浓度,单位为mg/l;

[0097]

t——循环水温度,单位℃。

[0098]

实验结果:

[0099]

如图4所示,通过控制氨气进气负荷和调节循环水的ph值,成功调控fa,尤其是阶段ⅲ,平均游离氨浓度为16mg/l,达到预设值,更好地完成对氨氧化细菌的富集与硝化细菌的抑制,通过16srrna高通量测序技术,获得表2的ca.nitrosoglobus属水平相对丰度。尤其是陶粒填料,相较与较为光滑的碎石填料以及孔隙率较大的火山岩填料,有着更合适的比表面积以及孔隙率,可以富集属水平上相对丰度约59%的ca.nitrosoglobus。

[0100]

表2实施例2中实验结果中氨氧化细菌的富集效果。

[0101][0102]

如图4所示,在经过阶段ⅰ和ⅱ的降低氨气进气负荷后,循环水中氨氮浓度下降,亚硝氮浓度在第4周后占比上升,在第12周中氨氮平均浓度与亚硝氮浓度接近1:1,各自浓度约为320mg/l;于此同时硝态氮可忽略不计,平均浓度仅约4mg/l,可以判定该中试装置实现短程硝化。如图5所示,循环水理化性质的稳定可以促进装置的除氨效果提升,在高氨气进气浓度下,使得反应器获得大于90%的氨气去除效率,相比阶段ⅰ和阶段ⅱ,氨气平均去除效率分别提高42%和11%。

[0103]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0104]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一

致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1