一种粉煤灰处理酸性高氟废水的方法与流程

之间;充分搅拌使反应均匀;所述的搅拌时间为0.5

‑

1h;

12.(6)向步骤(5)所述废水中添加助凝剂,充分搅拌使混合均匀,所述的助凝剂为聚丙烯酰胺;所述的搅拌时间为0.5

‑

1h;

13.(7)对步骤(6)所述反应的废水静置处理后出水,底部氟化物污泥干湿分离后,废水流入第二反应池,污泥烘干后得到氢氧化铝和氟化铝干污泥;所述的烘干温度为60

‑

70℃;

14.上述步骤(1)所述的高氟废水的氟离子含量范围在1000

‑

8000mg/l之间。

15.上述步骤(2)所述的的所述的废酸为硫酸、盐酸、氢氟酸中的一种或两种以上混合物;

16.上述步骤(3)所述的氟离子检测方法为离子色谱法;

17.上述步骤(3)所述的粉煤灰中二氧化硅的质量分数45%

‑

59%,氧化铝的质量分数为25%

‑

34%;

18.上述步骤(4)所述的的六氟硅酸钠干污泥质量分数为97%

‑

99%;

19.上述步骤(5)所述的废碱氢氧化钾和氢氧化钠中的一种或两种混合物;

20.上述步骤(6)所述的助凝剂质量分数为0.1%

‑

0.3%,投加量为3

‑

5ml/l,出水氟离子含量为3.2

‑

8.7mg/l;

21.上述步骤(7)所述的干污泥中氢氧化铝的质量分数为60%

‑

75%,氟化铝的质量分数为20%

‑

35%;

22.与现有的高氟废水处理技术相比,本发明的优点在于:

23.(1)本发明的一种粉煤灰处理酸性高氟废水的方法,设备简单,操作便捷,除氟效率高,运行成本低,使出水氟含量可以稳定小于10mg/l;

24.(2)本发明的一种粉煤灰处理酸性高氟废水的方法,以废治废,变害为利,既缓解了粉煤灰核工业废酸废碱带来的环境压力,又解决了高氟废水限制氟化工发展的问题;

25.(3)本发明的一种粉煤灰处理酸性高氟废水的方法,氟化物污泥易于分离,杂质少,纯度高,可用作建材行业原料;

附图说明

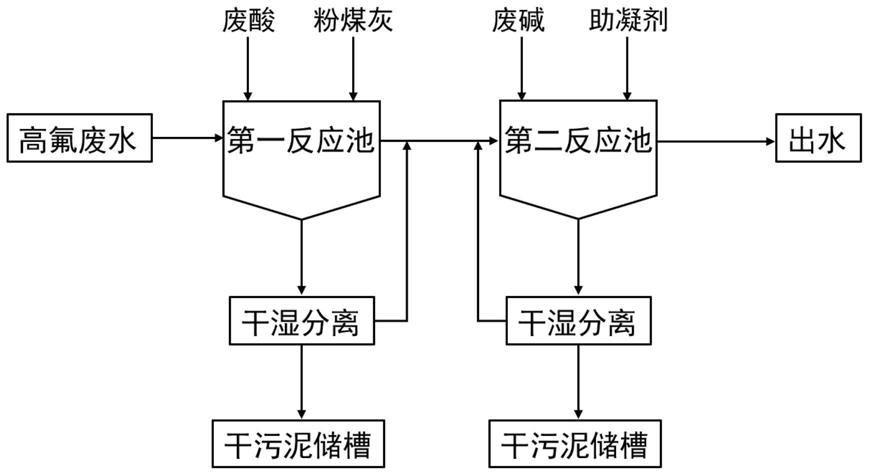

26.图1为本发明一种粉煤灰处理酸性高氟废水的方法流程图。

具体实施方式

27.为使本发明的技术方案和优点更加突出,下面结合实例对本发明的实施方式作进一步的详细描述。

28.实施例1:

29.本实例中所用的高氟废水氟离子含量7602mg/l,ph=5.6,粉煤灰中二氧化硅的质量分数为55%,氧化铝质量分数为27%。

30.(1)1t高氟废水通过提升泵流入反应池,投加废硫酸调节高氟废水ph值为2.1,

31.(2)按照二氧化硅与氟摩尔比为0.4投加磨细后的粉煤灰17.49kg,在反应池中充分搅拌使反应均匀;所述的搅拌时间为1.5h,所述反应温度为20℃,

32.(3)对步骤(3)所述反应后的废水静置处理,氟化物污泥从第一反应池底抽出进行

泥水分离,分离后的废水与第一反应池上清液共同流入第二反应池,固体烘干后得到六氟硅酸钠干污泥;所述的静置时间为1.5h;所述的分离方式为离心;所述的烘干温度为65℃;所述的的六氟硅酸钠干污泥质量分数为97.1%;

33.(4)对步骤(4)所述第二反应池废水添加碱性物质中和处理,控制废水ph值为6.5 之间;充分搅拌使反应均匀;所述的搅拌时间为1h;

34.(5)向步骤(5)所述废水中添加助凝剂,充分搅拌使混合均匀,所述的助凝剂为聚丙烯酰胺(质量分数0.3%),投加量为5l;所述的搅拌时间为0.5h;

35.(6)对步骤(6)所述反应的废水静置处理后出水,底部氟化物污泥干湿分离后,废水流入第二反应池,污泥烘干后得到氢氧化铝和氟化铝干污泥;所述的出水氟离子含量为8.6mg/l;所述的烘干温度为60℃;所述的干污泥中氢氧化铝的质量分数为61.3%,氟化铝的质量分数为31.4%;

36.实施例2:

37.本实例中所用的高氟废水氟离子含量5980mg/l,ph=6.1,粉煤灰中二氧化硅的质量分数为56%,氧化铝质量分数为24%。

38.(1)1t高氟废水通过提升泵流入反应池,投加废盐酸调节高氟废水ph值为2.3,

39.(2)按照二氧化硅与氟摩尔比为0.3投加磨细后的粉煤灰10.14kg,在反应池中充分搅拌使反应均匀;所述的搅拌时间为1h,所述反应温度为25℃,

40.(3)对步骤(3)所述反应后的废水静置处理,氟化物污泥从第一反应池底抽出进行泥水分离,分离后的废水与第一反应池上清液共同流入第二反应池,固体烘干后得到六氟硅酸钠干污泥;所述的静置时间为1h;所述的分离方式为抽滤;所述的烘干温度为60℃;所述的的六氟硅酸钠干污泥质量分数为98.2%;

41.(4)对步骤(4)所述第二反应池废水添加碱性物质中和处理,控制废水ph值为6.5;充分搅拌使反应均匀;所述的搅拌时间为0.5h;

42.(5)向步骤(5)所述废水中添加助凝剂,充分搅拌使混合均匀,所述的助凝剂为聚丙烯酰胺(质量分数0.2%),投加量为4l;所述的搅拌时间为1h;

43.(6)对步骤(6)所述反应的废水静置处理后出水,底部氟化物污泥干湿分离后,废水流入第二反应池,污泥烘干后得到氢氧化铝和氟化铝干污泥;所述的出水氟离子含量为6.9mg/l;所述的烘干温度为65℃;所述的干污泥中氢氧化铝的质量分数为66.4%,氟化铝的质量分数为29.7%;

44.实施例3:

45.本实例中所用的高氟废水氟离子含量4234mg/l,ph=5.3,粉煤灰中二氧化硅的质量分数为50%,氧化铝质量分数为22%。

46.(1)1t高氟废水通过提升泵流入反应池,投加废硫酸调节高氟废水ph值为1.9,

47.(2)按照二氧化硅与氟摩尔比为0.4投加磨细后的粉煤灰10.72kg,在反应池中充分搅拌使反应均匀;所述的搅拌时间为1h,所述反应温度为26℃,

48.(3)对步骤(3)所述反应后的废水静置处理,氟化物污泥从第一反应池底抽出进行泥水分离,分离后的废水与第一反应池上清液共同流入第二反应池,固体烘干后得到六氟硅酸钠干污泥;所述的静置时间为1h;所述的分离方式为过滤;所述的烘干温度为65℃;所述的的六氟硅酸钠干污泥质量分数为98.6%;

49.(4)对步骤(4)所述第二反应池废水添加碱性物质中和处理,控制废水ph值为6;充分搅拌使反应均匀;所述的搅拌时间为0.5h;

50.(5)向步骤(5)所述废水中添加助凝剂,充分搅拌使混合均匀,所述的助凝剂为聚丙烯酰胺(质量分数0.1%),投加量为3l;所述的搅拌时间为1h;

51.(6)对步骤(6)所述反应的废水静置处理后出水,底部氟化物污泥干湿分离后,废水流入第二反应池,污泥烘干后得到氢氧化铝和氟化铝干污泥;所述的出水氟离子含量为6.2mg/l;所述的烘干温度为60℃;所述的干污泥中氢氧化铝的质量分数为70.1%,氟化铝的质量分数为22.4%;

52.实施例4:

53.本实例中所用的高氟废水氟离子含量2259mg/l,ph=6.3,粉煤灰中二氧化硅的质量分数为47%,氧化铝质量分数为31%。

54.(1)1t高氟废水通过提升泵流入反应池,投加废硫酸和废盐酸调节高氟废水ph 值为2.2,

55.(2)按照二氧化硅与氟摩尔比为0.2投加磨细后的粉煤灰3.04kg,在反应池中充分搅拌使反应均匀;所述的搅拌时间为1.5h,所述反应温度为25℃,

56.(3)对步骤(3)所述反应后的废水静置处理,氟化物污泥从第一反应池底抽出进行泥水分离,分离后的废水与第一反应池上清液共同流入第二反应池,固体烘干后得到六氟硅酸钠干污泥;所述的静置时间为1.5h;所述的分离方式为离心;所述的烘干温度为65℃;所述的的六氟硅酸钠干污泥质量分数为98.8%;

57.(4)对步骤(4)所述第二反应池废水添加碱性物质中和处理,控制废水ph值为7;充分搅拌使反应均匀;所述的搅拌时间为1h;

58.(5)向步骤(5)所述废水中添加助凝剂,充分搅拌使混合均匀,所述的助凝剂为聚丙烯酰胺(质量分数0.1%),投加量为3l;所述的搅拌时间为1h;

59.(6)对步骤(6)所述反应的废水静置处理后出水,底部氟化物污泥干湿分离后,废水流入第二反应池,污泥烘干后得到氢氧化铝和氟化铝干污泥;所述的出水氟离子含量为4.3mg/l;所述的烘干温度为70℃;所述的干污泥中氢氧化铝的质量分数为71.5%,氟化铝的质量分数为21.6%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1