海水淡化装置联产碳酸镁系列产品的工艺

1.本发明属于海水能源利用技术领域,尤其涉及一种海水淡化装置联产碳酸镁系列产品的工艺。

背景技术:

2.世界各国随着人们生活水平的提高,国民经济的发展,对淡水需求量越来越大,自然界提供的淡水量越来越不够用,沿海及岛屿等国家及地区逐渐建立海水淡化装置,从海水中提取淡水,供人们需要。海水含有丰富的无机盐,主要有氯化钠、氯化钾、氯化镁、硫酸镁、溴素等,人称海洋是无机盐的宝库,海水含无机盐达到35

‰

。从海水中直接回收无机盐,因其含量低需要采用热法回收,从而能量消耗较大。目前,现在世界各国均利用太阳能在沿海利用太阳晒盐法回收nacl、mgcl2,沿海海滩设立盐场等,占地面积大,通过盐卤再回收其他无机盐。

技术实现要素:

3.本发明的目的是提供一种海水淡化装置联产碳酸镁系列产品的工艺,旨在解决现有技术中海滩盐场晒盐占地面积大,多种无机盐分批回收效率低下的技术问题。

4.为解决上述技术问题,本发明所采取的技术方案是:一种海水淡化装置联产碳酸镁系列产品的工艺,包括以下步骤:(1)原料制备:海水淡化处理副产含镁浓盐水;通过煅烧装置煅烧石灰石或白云石非金属矿制备石灰或白云灰作为碱性沉镁剂,同时净化并收集窑气作为碳化用的co2;(2)沉镁反应:石灰或白云灰消化反应后得到石灰乳,石灰乳与浓盐水在沉镁装置中反应生成氢氧化镁沉淀;(3)碳化反应:沉镁装置排出的氢氧化镁悬浊液与窑气中的co2在碳化装置中进行碳化反应生成碳酸氢镁,得到含有碳酸氢镁的碳化液;(4)制备碳酸镁:碳化液固液分离后,含有碳酸氢镁的滤液经水热处理后,再进行固液分离,滤饼干燥、分级、包装制取正碳酸镁、轻质或重质碳酸镁系列产品。

5.优选的,步骤(1)中煅烧装置在800℃~1200℃温度下煅烧石灰石或白云石非金属矿,含有co2的窑气进入锅炉回收余热、降温后进入除尘装置除尘净化后,净化后窑气中co2含量在20%~40%。

6.优选的,步骤(1)中煅烧石灰石或白云石的设备为双膛窑、套筒窑、回转窑、双梁窑或立窑。

7.优选的,所述除尘装置包括干法除尘器和湿法除尘器,窑气首先进入干法除尘器去除大颗粒粉尘,再进入湿法除尘器除去微尘,将窑气温度降到30℃以下,净化后窑气经压缩机提高压力到2~3mpa,再输送至碳化装置。

8.优选的,步骤(2)的消化反应中灰水比为1:4,闷灰1~3h后,加水调浓到固液比5%~10%,搅拌1~3h;经除渣后计量钙镁摩尔比1:0.9~1.0,进入沉镁装置反应得到氢氧化镁

沉淀,反应时间控制在20~24h;沉镁装置的上部清液输送至消化机中供消化反应用水及除尘装置中净化用水。

9.优选的,所述沉镁装置的内部设有搅拌器,所述沉镁装置的顶部设有石灰乳进口及与浓盐水进口,所述沉镁装置的上部设有清液出口、底部悬浊液出口。

10.优选的,步骤(3)中碳化时控制温度和压力,碳化生成三水合碳酸镁沉淀mgco3·

3h2o,过滤、干燥;干燥分两步:首先除去游离水分,然后提高温度除去结合水分,获取正碳酸镁mgco3,分级、包装。

11.优选的,步骤(3)中碳化时得到含有碳酸氢镁的碳化液,碳化液经固液分离后滤液进入水热处理装置;加入与mg(hco3)2摩尔比为1:0.9~1.0的mgo或mg(oh)2进行水热处理;根据最终产品品种要求控制水热温度及水热处理时间,制取轻质或重质碳酸镁系列产品xmgco3·

ymg(oh)2·

zh2o,式中x=1~4;y=0~1;z=0~8;水热处理后固液分离得到的轻质或重质碳酸镁滤饼分两次干燥:首先在co2气氛下干燥除去游离水分,并将mg(oh)2碳化为mgco3;然后提高干燥温度到240℃

±

20℃,除去结合水分制取正碳酸镁mgco3系列产品,分级、包装。

12.优选的,碳化液经固液分离后得到含有碳酸氢镁的滤液即为重镁水,重镁水进入水热处理装置经以下水热处理工艺制取不同碳酸镁系列产品:1)重镁水在80℃~100℃下水解处理30~60min,经过滤、干燥、分级制取轻质碳酸镁系列产品;2)重镁水在50℃~70℃下水解处理30~60min,经过滤、干燥、分级制取重质碳酸镁系列产品;3)重镁水在30℃~45℃下水解处理30~60min,经过滤、干燥,首先在co2气氛下进行低温干燥,干燥温度在80~150℃,然后转为高温干燥,温度在150~240℃,除去结合水,分级制取正碳酸镁系列产品。

13.采用上述技术方案所产生的有益效果在于: 与现有技术相比,本发明通过利用海水淡化装置的浓盐水中的氯化镁为镁源,石灰石或白云石经煅烧得到石灰或白云灰作为沉镁碱剂,煅烧排出的窑气作为碳化用气体;沉镁碱剂经消化得到的石灰乳与浓盐水在沉镁装置中反应得到氢氧化镁悬浊液,氢氧化镁悬浊液与窑气中co2接触进行碳化反应;最后碳化液经固液分离,滤饼经干燥、分级、包装制取正碳酸镁、轻质或重质碳酸镁系列产品。本发明是将海水淡化新技术、非金属矿加工新技术和化工新材料新技术等三种新技术有机结合在一体的新技术,提高了海水利用率,在制取碳酸镁系列产品的同时副产氢氧化镁,经济环境效益显著。利用本发明能够提高海水淡化综合效率,通过多技术综合运用达到节能、环保的目的。

附图说明

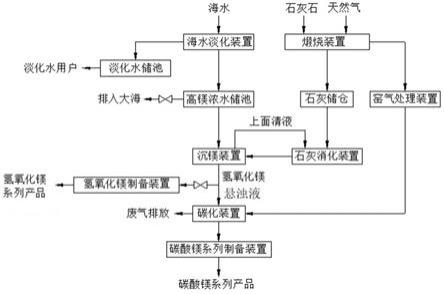

14.图1是本发明实施例提供的一种海水淡化装置联产碳酸镁系列产品的工艺的工艺流程图;图2是实施例1中海水淡化装置联产10.8kt/a轻质碳酸镁和10.8kt/a阻燃剂氢氧化镁的物料平衡图;图3是实施例2中海水淡化装置联产7.2kt/a正碳酸镁和7.2kt/a工业氢氧化镁的

物料平衡图。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

16.随着海水淡化技术发展,海水经反渗法或电渗析等海水淡化装置生产淡水同时排出含有高浓度镁的浓液,浓液可将其含盐比例提高1~2倍,这就为采用化工技术提取mg产品提供了方便条件。

17.如图1所示,本发明通过煅烧装置煅烧石灰石生产的石灰经过消化制成石灰乳,石灰乳与浓盐水在沉镁装置反应、增浓、澄清,上层清液去石灰消化装置,多余清液排放;下部氢氧化镁悬浊液送氢氧化镁制备装置,经增浓、压滤或干燥制取一定浓度氢氧化镁浆状产品或压滤成含一定水分膏状氢氧化镁产品;或经压滤、干燥制取粉体氢氧化镁产品;或粉体氢氧化镁通过湿法或干法进行表面处理,制取阻燃级氢氧化镁等产品。

18.下部氢氧化镁悬浊液全部(不生产氢氧化镁时)或部分(同时生产氢氧化镁产品)直接送碳化装置;石灰石煅烧出来的窑气回收热能后,再经干湿法除尘净化后,窑气中二氧化碳与一定浓度的氢氧化镁悬浮液在碳化塔进行碳化反应生产碳酸镁系列产品,经控制不同碳化温度和压力,碳化反应生成轻质碳酸镁或重质碳酸镁或正碳酸镁系列产品,送入碳酸镁系列制备装置,经压滤、干燥、分级、包装制取碳酸镁系列产品。

19.本发明将海水淡化装置生产淡水同时,将浓水中镁通过化工技术,将石灰石煅烧生产的石灰和窑气综合利用,先用石灰乳沉镁,再用净化后窑气通过碳化工艺,制取碳酸镁系列产品,同时还可生产氢氧化镁系列产品,提高海水利用率,提高海水淡化综合效率,通过多技术综合达到节能、环保的目的。详细举例如下:本发明提供的一种海水淡化装置联产碳酸镁系列产品的工艺,包括以下步骤:(1)原料制备:海水淡化处理副产含镁浓盐水;通过煅烧装置煅烧石灰石或白云石非金属矿制备石灰或白云灰作为碱性沉镁剂,同时净化并收集窑气作为碳化用的co2。

20.1)采用反渗法、多级闪蒸、电渗析等海水淡化技术,一种或几种建立海水淡化装置,制取淡水储存供人们使用,淡水占60%以上,高浓液占40%以下;其浓液作为含镁浓盐水放入高镁浓水储池,做镁质原料待用。其中,含镁浓盐水中氯化镁含量在15kg/t~40kg/t范围内。

21.2)选择石灰石或白云石一种非金属矿,以天然气为燃料,进入煅烧装置(煅烧炉)进行煅烧制取石灰(或白云灰),并进行消化储存准备沉镁用。

22.在800℃~1200℃温度下煅烧石灰石或白云石非金属矿,煅烧温度在800℃~1200℃范围内;石灰中氧化钙含量≥90%;生过烧率≤5%;石灰经消化制成石灰乳,其浓度控制在8%~12%。煅烧装置可采用双膛窑、套筒窑、回转窑、双梁窑或立窑等。

23.含有co2的窑气经窑气处理装置,热能回收后,再进行干法和湿法除尘净化后,为后序碳化用气。高温窑气首先进入锅炉回收余热、降温,然后进入除尘装置除尘净化,净化后窑气中co2含量为20%~40%。除尘装置包括干法除尘器和湿法除尘器,窑气首先进入干法

加mgo及mg(oh)2化学反应式为:mgo + h2o

ꢀ→

mg(oh)2mg(oh)

2 + co

2 →

mgco

3 + h2o(x+y)mgco

3 +zh2o

ꢀ→ꢀ

xmgco3·

ymg(oh)2·

zh2o + 2yco2由于水热处理温度不同,处理时间不同,可以生成重度不同的轻质碳酸镁或重质碳酸镁,用途不同,根据用户需要制取不同密度的碳酸镁。

30.(4)制备碳酸镁:通过控制碳化温度、压力,使碳化液固液分离后,含有碳酸氢镁的滤液为重镁水,重镁水再经水热处理、固液分离后,滤饼干燥、分级、包装制取正碳酸镁、轻质或重质碳酸镁系列产品。

31.a、制取正碳酸镁mgco3可采取两条路线:1)碳化时控制温度和压力,使碳化生成三水合碳酸镁沉淀mgco3·

3h2o,过滤、干燥;干燥分两步:首先除去游离水分,然后提高温度除去结合水分,获取正碳酸镁mgco3,分级、包装。

32.2)采取制备轻质碳酸镁路线,获轻质碳酸镁滤饼,干燥分两段,首先在co2气氛下干燥除去游离水分,并将mg(oh)2碳化为mgco3,然后提高干燥温度到240℃左右除去结合水分制取正碳酸镁 mgco3,分级、包装。

33.b、制取碳酸镁系列产品:碳化装置中碳化液为碳酸氢镁溶液,过滤与沉淀物分离后得到含有碳酸氢镁的滤液即为重镁水,重镁水进入水热处理装置经以下水热处理制取不同品种的碳酸镁系列产品:1)重镁水在80℃~100℃下水解处理30~60min,经过滤、干燥、分级制取轻质碳酸镁系列产品;2)重镁水在50℃~70℃下水解处理30~60min,经过滤、干燥、分级制取重质碳酸镁系列产品;3)重镁水在30℃~45℃下水解处理30~60min,经过滤、干燥,首先在co2气氛下进行低温干燥,干燥温度在80~150℃,然后转为高温干燥,温度在150~240℃,除去结合水,分级制取正碳酸镁系列产品。

34.本发明的工艺流程如下:海水经预处理除去泥沙及有机物质后,进入海水淡化装置,生产出淡水存入淡水池,供用户使用;含高镁浓液存入高镁浓水储池,一般海水淡化装置的浓液含镁2.6kg/m3,折合氯化镁10.3kg/m3,作为镁质源备用。

35.石灰石经预处理除去泥土,剔除杂质,粉碎到需要块度输送料仓,计量送入煅烧装置,在800℃~1200℃温度下进行煅烧后,石灰出窑选灰除生过烧,过筛后分别存入块仓及粉灰仓,块灰经计量送入消化装置,进行消化生成石灰乳,过筛除去渣子后调浓5%~10%储存后作为沉镁助剂,根据沉镁需要计量送入沉镁装置。

36.煅烧装置出气温度800℃~1200℃,co2含量20%~25%,送入余热锅炉回收余热,温度降到200℃以下,再经过干湿法除尘设备除去细微尘粒后,经压缩机提高压力到2~3mpa,送入碳化装置作为生产碳酸镁系列产品的co2来源。

37.回收海水淡化装置产生的浓液中镁首先将易溶的mgcl2转化成难溶的mg(oh)2沉淀物,与可溶的其他无机盐如nacl、kcl、cacl2等分离,才可回收mg(oh)2和碳酸镁系列产品。

38.首先将回收海水淡化装置浓液根据含镁摩尔数及液体量连续送入沉镁装置,开启搅拌装置,连续将煅烧装置石灰消化液按镁钙摩尔比1:0.9~1.00比例连续配比加入到沉镁装置内进行反应,沉淀增浓,在沉镁装置镁、钙液混合接触时间在20~24h,上面清液送清液池供消化用水、窑气湿法除尘用水等;下面浓液送去过滤生产氢氧化镁系列产品;生产不同规格产品,经过的工艺不同,有繁有简。

39.(1)生产浆状氢氧化镁,经过滤配浆,可泵送池内即可;(2)生产滤饼状氢氧化镁,经过滤调整含水量,包装、待销;(3)生产工业氢氧化镁产品,经过滤、干燥、分级、包装、待销;(4)生产阻燃剂氢氧化镁,沉淀增浓后进行水热处理后,表面处理、过滤、干燥、分级、包装、待销。

40.生产碳酸镁系列产品,将氢氧化镁沉淀液送碳化装置。氢氧化镁悬浊液和煅烧窑送来含有co2的窑气经气液接触进行碳化反应生成碳酸氢镁溶液,过滤与沉淀物分离,过滤重镁水经水热处理制取不同品种的碳酸镁系列产品:以下为两个具体实施例:实施例1基础数据(1)海水淡化装置浓液中含镁2.6kg/m3,折合氯化镁含量10.3kg/m3;折合浓水流量390 m3/h。

41.(2)石灰消化后,cao有效利用率90%(石灰中cao生烧、过烧≥5%;含硅等杂质≥3%,沉镁过程cao损失≥1%)。折合cao为2.36t/h,ca(oh)2为3.12t/h;沉镁装置排出的悬浊液中mgoh为2.44t/h,一部分用于制备氢氧化镁系列产品(mgoh为1.5t/h),另一部分碳化后形成碳酸氢镁碳化液(折合mg(hco3)2为2.35t/h),用于制备碳酸镁系列产品。

42.(3)窑气除尘降温后co2达25%,碳化co2%利用率90%;25%的co2流量为2920m3/h。

43.生产能力:10.8kt/a(1.5t/h)轻质碳酸镁(4mgco3·

mg(oh)2·

4h2o)10.8kt/a(1.5t/h)阻燃剂氢氧化镁(mg(oh)2)实施例1中的物料平衡数据详见图2所示。

44.该生产能力需消耗含氯化镁10.3kg/m3海水淡化装置浓液390m3/h,全年需2808km3/a;消耗石灰2.41t/h,全年需17.4kt/a;消耗窑气2920m3/h(co2%:25%),全年需21024km3/a。

45.实施例2基础数据同实施例1,海水淡化装置浓液中含镁2.6kg/m3,折合氯化镁含量10.3kg/m3。

46.(1)高镁浓水流量271.7 m3/h。

47.(2)石灰消化后,cao有效利用率90%(石灰中cao生烧、过烧≥5%;含硅等杂质≥3%,沉镁过程cao损失≥1%)。折合cao为1.66t/h,ca(oh)2为2.18t/h;沉镁装置排出的悬浊液中mgoh为1.7t/h,一部分用于制备氢氧化镁系列产品(mgoh为1.0t/h),另一部分碳化后形成碳酸氢镁碳化液(折合mg(hco3)2为1.74t/h),用于制备碳酸镁系列产品。

48.(3)窑气除尘降温后co2达25%,碳化co2%利用率90%;25%的co2流量为2160m3/h。

49.生产能力:7.2kt/a(1t/h)正碳酸镁(mgco3)

7.2kt/a(1t/h)工业氢氧化镁(mg(oh)2)所示来中的物料平衡数据详见图3所示。

50.该生产能力需消耗含氯化镁10.3kg/m3海水淡化装置浓液271.7m3/h,全年需2000km3/a;消耗石灰1.66t/h,全年需12.0kt/a;消耗窑气2160kg/m3(co2%:25%)全年需15552km3/a。

51.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1