一种具有多级热回收功能的污泥处理系统的制作方法

1.本发明属于污泥处理技术领域,具体涉及一种具有多级热回收功能的污泥处理系统。

背景技术:

2.目前,在污泥处理的主流工艺中,污泥热水解为一种有效达到减量化、无害化的技术,其原理是利用污泥在较高温度下污泥细胞壁受热破壁,使胞内水分排出,以方便其后续进一步处理。但因目前使用的水解工艺中,需要将污泥加热到较高温度,水解后污泥往往在100℃左右,需要配置降温设备才可以进行后续处理,这部分的热量没有得到有效回收。同时还存在着整体设备投资增加、设备占地多等问题,导致整体工艺运行能耗较高。

3.现有技术cn201520890425.4公开了一种有机废弃物能源化处理系统,公开了污泥在120~140℃下通过污泥碱式热水解,达到了较好的污泥处理效果。但此系统反应后的闪蒸,即污泥降温至板框压滤的降温效果有限,还存在需要进一步降温或者重复降温的问题,整体能耗较高。

4.现有技术cn201911177801.4公开了一种污泥热水解系统,是一种通过连续式的污泥热水解系统,该系统利用了盘管回收污泥反应后的热能,但其回收热能的技术存在的问题是:盘管与污泥换热过程中,因处理后污泥未经有效引导,导致传热性能较差、回热效率不佳、回热效果有限,其热量回收利用率还存在较大的提升空间。

5.可见,现有的污泥处理技术,特别是污泥水解类技术,若使用高温热水解技术,存在美拉德产物影响滤液的处理、且能耗较高的问题。而使用酸/碱式热水解工艺处理污泥,则没有充分考虑污泥处理后的热量回收问题,导致大部分热量使用后,还需要通过其他降温设备进行降温处理,大大增加了系统的功耗、设备投资及占地面积。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种具有结构紧凑、操作简单、热能利用率高的具有多级热回收功能的污泥处理系统。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种具有多级热回收功能的污泥处理系统,包括:污泥料仓、污泥稀释设备、污泥反应设备和污泥压滤设备;所述污泥料仓用于存储待水解处理的污泥,并将待处理的污泥输送至污泥稀释设备中;所述污泥稀释设备包括用于存储待处理污泥的稀释罐,所述稀释罐外侧环绕设有夹套层;所述污泥反应设备包括用于进行污泥水解反应的反应罐,所述反应罐的进料端与稀释罐连通,反应罐的出料端与夹套层连通;所述反应罐中完成水解反应的热污泥被输送至夹套层内,与稀释罐内待处理的污泥进行热交换,降温后的热污泥被输送至污泥压滤设备中,升温后的待处理污泥则被输送至反应罐中。

9.作为本发明的进一步改进,所述污泥反应设备还包括多级回热盘管和多级喷水管;所述多级回热盘管的进料端与反应罐的出料端连接,多级回热盘管的出料端与夹套层

连接;所述多级喷水管的进水端位于多级回热盘管顶部,多级喷水管的出水端与稀释罐连接;所述反应罐排出的热污泥进入多级回热盘管内进行流动换热,所述多级喷水管从多级回热盘管顶部循环喷洒工业水,以辅助热污泥换热,换热后的工业水被输送至稀释罐中,用于稀释并加热待处理的污泥,换热后的热污泥被输送至夹套层内,用于与稀释罐内待处理的污泥进行热交换。

10.作为本发明的进一步改进,所述多级回热盘管包括依次连接且结构相同的一级回热盘管和二级回热盘管,所述一级回热盘管的进料端与反应罐的出料端连接,所述二级回热盘管的出料端与夹套层连接;所述一级回热盘管和二级回热盘管均为多层回型盘管结构。

11.作为本发明的进一步改进,所述多级回热盘管的进料口与出料口之间通过外置循环泵连接,以实现热污泥在多级回热盘管内部进行循环流动换热。

12.作为本发明的进一步改进,所述一级回热盘管和二级回热盘管的回型盘管内均设有静态混合器,所述静态混合器用于实现污泥在盘管内进行翻滚流动。

13.作为本发明的进一步改进,所述静态混合器包括外壳体,外壳体内交替循环设有左旋片和右旋片。

14.作为本发明的进一步改进,所述多级喷水管包括结构相同的一级喷水管和二级喷水管,所述一级喷水管的第一进水口与一级回热盘管顶部连通,一级喷水管的第一出水口与一级回热盘管底部连通,所述第一进水口与第一出水口之间通过外置循环泵连接,以实现工业水在一级回热盘管的外壳内循环喷洒;所述二级喷水管的第二进水口与二级回热盘管顶部连通,二级喷水管的第二出水口与二级回热盘管底部连通,所述第二进水口与第二出水口之间通过外置循环泵连接,以实现工业水在二级回热盘管的外壳内循环喷洒;从第一出水口和第二出水口排出的换热后的工业水被输送至稀释罐中,用于稀释并加热待处理的污泥。

15.作为本发明的进一步改进,所述一级喷水管和二级喷水管均采用花洒式管道结构,以实现工业水在一级回热盘管和二级回热盘管外侧均匀喷洒。

16.作为本发明的进一步改进,所述稀释罐内设有第一搅拌装置;所述反应罐内设有第二搅拌装置。

17.作为本发明的进一步改进,所述夹套层顶部设有第一进料口,夹套层底部设有第一出料口,所述第一进料口与第一出料口通过循环泵连接,所述循环泵用于实现热污泥在夹套层内部形成循环流动。

18.作为本发明的进一步改进,所述污泥压滤设备为隔膜板框设备。

19.与现有技术相比,本发明的优点在于:

20.1、本发明的具有多级热回收功能的污泥处理系统,通过将用于进行污泥水解反应的反应罐的进料端与用于存储待处理污泥的稀释罐连通,并将反应罐的进料端与稀释罐外侧的夹套层连通,将反应罐中完成水解反应的热污泥输送至夹套层内,与稀释罐内待处理的污泥进行热交换,降温后的热污泥被输送至污泥压滤设备中,升温后的待处理污泥则被输送至反应罐中;通过在污泥稀释设备中采用间壁式换热的方式对热污泥的余热进行了充分应用,使得待处理污泥在进入反应罐前大幅度回收了热污泥的热能,大大降低了污泥处理系统整体的能耗,同时也使得系统的占地面积和投资成本大幅减小。

21.2、本发明的具有多级热回收功能的污泥处理系统,通过在污泥反应设备中设置了多级回热盘管和多级喷水管,从反应罐排出的热污泥直接进入多级回热盘管进行多级循环流动换热,同时利用多级喷水管从多级回热盘管顶部循环喷洒工业水,以辅助回热盘管内的热污泥快速降温,并且将换热后的工业水输送至稀释罐中,用于稀释并加热待处理的污泥,换热后的热污泥则被输送至夹套层内,用于与稀释罐内待处理的污泥进行热交换,工业水吸收热能后,再将工业水回用到前端,使得热能传递至待处理污泥中,有效降低了系统能耗;进一步地,工业水将热能释放到待处理污泥中后回再次降温,但是又可以在污泥稀释设备中通过间壁式换热的方式与热污泥再次进行换热,实现了热污泥的多级热能回收,使得热污泥的热量得到了充分回收,最大程度上提高了热能利用率;污泥反应设备的结构设计有利于降低了系统的占地面积,系统整体具备投资小、运行稳定、能耗低、热回收效果显著等优点。

22.3、本发明的具有多级热回收功能的污泥处理系统,通过在一级回热盘管和二级回热盘管的回型盘管内均设置了静态混合器,可以使污泥在盘管内流动时保持翻滚状态,并实现了流动搅拌,大大加强了管内污泥与管外介质的换热效率;进一步地,可通过将回型盘管的管径提升,避免了管式换热工艺的堵塞现象。

附图说明

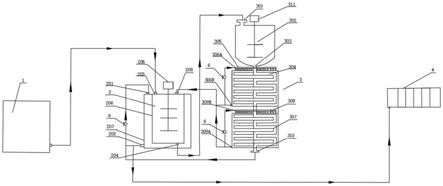

23.图1为本发明具有多级热回收功能的污泥处理系统的结构原理示意图。

24.图2为本发明中污泥稀释罐与污泥反应罐的结构原理示意图。

25.图3为本发明中热污泥在回热盘管内的流动路径示意图。

26.图4为本发明中静态混合器的结构原理示意图。

27.图例说明:1、污泥料仓;2、污泥稀释设备;201、第一进料口;202、第一出料口;203、第二进料口;204、第二出料口;205、第一搅拌装置;206、稀释罐;207、夹套层;208、第三进料口;3、污泥反应设备;301、第四进料口;302、反应罐;303、第三出料口;304、一级回热盘管;305、一级喷水管;306a、第一进水口;306b、第一出水口;307、二级回热盘管;308、二级喷水管;309a、第二进水口;309b、第二出水口;310、第四出料口;311、第二搅拌装置;4、污泥压滤设备;5、静态混合器;51、外壳体;52、左旋片;53、右旋片;6、循环泵。

具体实施方式

28.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

29.实施例

30.如图1至图4所示,本发明的具有多级热回收功能的污泥处理系统,包括:污泥料仓1、污泥稀释设备2、污泥反应设备3和污泥压滤设备4。污泥料仓1用于存储待水解处理的污泥,并将待处理的污泥输送至污泥稀释设备2中。污泥稀释设备2包括用于存储待处理污泥的稀释罐206,稀释罐206顶部设有第二进料口203,稀释罐206底部设有第二出料口204;污泥料仓1中的待处理污泥由第二进料口203进入稀释罐206中。稀释罐206外侧环绕设有夹套层207,夹套层207顶部设有第一进料口201,夹套层207底部设有第一出料口202。污泥反应设备3包括用于进行污泥水解反应的反应罐302,反应罐302顶部的第四进料口301与稀释罐

206底部的第二出料口204连通,反应罐302的出料端与夹套层207顶部的第一进料口201连通。反应罐302中完成水解反应的热污泥被输送至夹套层207内,与稀释罐206内待处理的污泥进行热交换,降温后的热污泥由夹套层207底部的第一出料口202排出,并被输送至污泥压滤设备4中,升温后的待处理污泥由释罐206底部的第二出料口204排出,并通过反应罐302顶部的第四进料口301进入反应罐302中。进一步地,稀释罐206内设有第一搅拌装置205,通过第一搅拌装置205的搅拌作用,待处理污泥与热污泥进行间壁换热以吸收热污泥的热量,提高热污泥与待处理污泥的换热效率,最终热污泥温度与待处理污泥温度趋于相同。反应罐302内设有第二搅拌装置311,通过第一搅拌装置311的搅拌作用,使得污泥在反应罐302内均匀分布,以提高污泥热水解的成效。

31.本实施例中,通过将用于进行污泥水解反应的反应罐302的进料端与用于存储待处理污泥的稀释罐206连通,并将反应罐302的进料端与稀释罐206外侧的夹套层207连通,将反应罐302中完成水解反应的热污泥输送至夹套层207内,与稀释罐206内待处理的污泥进行热交换,降温后的热污泥被输送至污泥压滤设备4中,升温后的待处理污泥则被输送至反应罐302中,等待进行热水解反应。通过在污泥稀释设备2中采用间壁式换热的方式对热污泥的余热进行了充分应用,使得待处理污泥在进入反应罐302前大幅度回收了热污泥的热能,大大降低了污泥处理系统整体的能耗,同时也使得系统的占地面积和投资成本大幅减小。

32.本实施例中,反应设备3还包括多级回热盘管和多级喷水管。多级回热盘管的进料端与反应罐302底部的第三出料口303连接,多级回热盘管出料端的第四出料口310与夹套层207连接。多级喷水管的进水端位于多级回热盘管顶部,多级喷水管的出水端与稀释罐206连接。在反应罐302的内压作用下,完成水解反应的污泥从第三出料口303进入多级回热盘管内进行流动换热,多级喷水管从多级回热盘管顶部循环喷洒工业水,以辅助热污泥换热,换热后的工业水被输送至稀释罐206中,用于稀释并加热待处理的污泥,换热后的热污泥被输送至夹套层207内,用于与稀释罐206内待处理的污泥进行热交换。

33.本实施例中,通过在污泥反应设备3中设置了多级回热盘管和多级喷水管,从反应罐302排出的热污泥直接进入多级回热盘管进行多级循环流动换热,同时利用多级喷水管从多级回热盘管顶部循环喷洒工业水,以辅助回热盘管内的热污泥快速降温,并且将换热后的工业水输送至稀释罐中,用于稀释并加热待处理的污泥,换热后的热污泥则被输送至夹套层内,用于与稀释罐内待处理的污泥进行热交换,工业水吸收热能后,再将工业水回用到前端,使得热能传递至待处理污泥中,提高热能利用率的同时也有效降低了系统能耗。进一步地,工业水将热能释放到待处理污泥中后回再次降温,但是又可以在污泥稀释设备中通过间壁式换热的方式与热污泥再次进行换热,实现了热污泥的多级热能回收,使得热污泥的热量得到了充分回收,最大程度上提高了热能利用率。污泥反应设备的结构设计有利于降低了系统的占地面积,系统整体具备投资小、运行稳定、能耗低、热回收效果显著等优点。

34.本实施例中,多级回热盘管包括依次连接且结构相同的一级回热盘管304和二级回热盘管307。一级回热盘管304的进料端与反应罐302底部的第三出料口303连接,二级回热盘管307出料端的第四出料口310与夹套层207顶部的第一进料口201连接。一级回热盘管304和二级回热盘管307均为多层回型盘管结构,热污泥在盘管内的流动路径如图3所示。以

一级回热盘管304为例,一级回热盘管304总共包括了三层回型盘管结构,由第四出料口310排出发热污泥从第一层回型盘管的中心进入,并逐渐向外层流动,最终从第一层回型盘管最外侧的出口排出;并由第二层回型盘管的最外侧进入,并逐渐向内层流动,最终从第二层回型盘管的排出;并由第三层回型盘管的中心进入,并逐渐向外层流动,最终从第三层回型盘管最外侧的出口排出。即完成水解的热污泥从反应罐302底部的第三出料口303排放进入回热盘管后,将从多层回型盘管的中心进出或最外侧进出,并在多层盘管内循环流动,在有限的空间内大大增加了盘管流动的污泥量。

35.进一步地,为了提高污泥在回热盘管内的换热效果,一级回热盘管304的进料口与出料口之间通过外置循环泵(图中未示出)连接,当检测到出料口排出的热污泥温度高于预设温度时,可通过外置循环泵将热污泥再次打入一级回热盘管304内进行流动换热;可通过多次循环,直至热污泥降温至预设温度后,再排入二级回热盘管307中。相应的,二级回热盘管307的进料口与第四出料口310之间也通过外置循环泵(图中未示出)连接,当检测到第四出料口310排出的热污泥温度高于预设温度时,可通过外置循环泵将热污泥再次打入二级回热盘管307内进行流动换热;可通过多次循环,直至热污泥降温至预设温度后,再将热污泥排放至夹套层207中。

36.本实施例中,一级回热盘管304和二级回热盘管307的回型盘管内均设有静态混合器5,静态混合器5用于实现污泥在盘管内进行翻滚流动。进一步地,如图4所示,静态混合器5包括外壳体51,外壳体51内交替循环设有左旋片52和右旋片53。通过交替循环设置的多个左旋片52和右旋片53实现污泥在流动过程中进行搅拌,并保持翻滚状态,提高热污泥的换热效率。进一步地,可以通过大幅度提升盘管管路口径,以减少管式换热工艺的堵塞现象,提高热污泥的流动性。

37.本实施例中,多级喷水管包括结构相同的一级喷水管305和二级喷水管308。一级喷水管305的第一进水口306a与一级回热盘管304顶部连通,一级喷水管305的第一出水口306b与一级回热盘管304底部连通,第一进水口306a与第一出水口306b之间通过循环泵6连接,以实现工业水在一级回热盘管304的外壳内循环喷洒,与一级回热盘管304内的热污泥进行换热。二级喷水管308的第二进水口309a与二级回热盘管307顶部连通,二级喷水管308的第二出水口309b与二级回热盘管307底部连通,第二进水口309a与第二出水口309b之间通过循环泵6连接,以实现工业水在二级回热盘管307的外壳内循环喷洒,与二级回热盘管307内的热污泥进行换热。从第一出水口306b和第二出水口309b排出的换热后的工业水被输送至稀释罐206中,用于稀释并加热待处理的污泥。

38.本实施例中,一级喷水管305和二级喷水管308均采用花洒式管道结构,以实现工业水在一级回热盘管304和二级回热盘管307外侧均匀喷洒。具体地,常温工业水从第一进水口306a经泵送至一级喷水管305顶部时,将在一级喷水管305的花洒式管道中分散开,并均匀落入一级回热盘管304上方空间,工业水在盘管外部流动以增加换热流动面,可高效的实现工业水与回热盘管内翻滚的污泥进行热量交换。当检测到第一出水口306b排出的工业水温度低于预设温度时,通过循环泵6将工业水再次从第一进水口306a泵入一级回热盘管304的外壳内,与一级回热盘管304内的热污泥进行换热;可通过多次循环,直至工业水的温度与一级回热盘管304内的热污泥趋于相同温度时,热污泥从一级回热盘管304底部排放至二级回热盘管307中,升温后的工业水则由第一出水口306b排出,并通过稀释罐206顶部的

第三进料口208进入稀释罐206内,以稀释待处理的污泥,并进行热量传导。

39.可以理解,二级回热盘管307与一级回热盘管304结构原理相同,一级喷水管305与二级喷水管308结构原理相同,经一级回热盘管304排出的热污泥进入二级回热盘管307,常温工业水从第二进水口309a经泵送至二级喷水管308顶部时,将在二级喷水管308的花洒式管道中分散开,并均匀落入二级回热盘管307上方空间,工业水在盘管外部流动以增加换热流动面,可高效的实现工业水与回热盘管内翻滚的污泥进行热量交换。当检测到第二出水口309b排出的工业水温度低于预设温度时,通过循环泵6将工业水再次从第二进水口309a泵入二级回热盘管307的外壳内,与二级回热盘管307内的热污泥进行换热;可通过多次循环,直至工业水的温度与二级回热盘管307内的热污泥趋于相同温度时,热污泥从二级回热盘管307底部的第四出料口310排出,并被输送至夹套层207内,升温后的工业水则由第二出水口309b排出,并通过稀释罐206顶部的第三进料口208进入稀释罐206内,以稀释待处理的污泥,并进行热量传导。

40.本实例中,通过在一级回热盘管和二级回热盘管的回型盘管内均设置了静态混合器,可以使污泥在盘管内流动时保持翻滚状态,并实现了流动搅拌,大大加强了管内污泥与管外介质的换热效率。进一步地,可通过将回型盘管的管径提升,以避免管式换热工艺的堵塞现象。

41.本实例中,夹套层207顶部设有第一进料口201,夹套层207底部设有第一出料口202,第一进料口201与第一出料口202通过循环泵6连接,循环泵6用于实现热污泥在夹套层207内部形成循环流动,以提高热污泥与待处理污泥之间间壁式换热的效率。

42.本实例中,污泥压滤设备4为隔膜板框设备,热污泥从第一出料口202排出后可进入隔膜压滤机,隔膜板框压滤的压力为2mpa,进料压力为0.9mpa,污泥将被压滤到含水率40%以内。

43.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1