矿井水处理装置

1.本实用新型涉及矿井水处理领域,特别涉及一种矿井水处理装置。

背景技术:

2.矿山开采、磨浮选矿等工业生产过程会产生大量高浊度难沉降的废水。这种废水含有大量细小的颗粒物,由于颗粒物粒径小、胶体颗粒带负电形成了稳定体系,而且颗粒物的浓度高,所以通过常规的混凝沉淀过程很难达到处理的目标。随着煤炭的大型机械化开采比率越来越高,煤粉、有机物、乳化油等形成了“水

‑

固

‑

有机物”多组份超稳体系矿井水,该矿井水中矿物油的含量一般为5

‑

40mg/l,存在难处理和难资源化的问题。为此,需要提供有效处理该矿井水的方案。

技术实现要素:

3.为了解决现有技术中存在的上述问题和缺陷的至少一个方面,本实用新型提供了一种矿井水处理装置。该矿井水处理装置结构简单,集成度高,减少设备的占地面积,而且处理效率较高。

4.根据公开的一个方面,提供了一种矿井水处理装置,包括:第一箱体,包括从上到下依次设置的顶部支架、分隔板、中间支架和底板,所述分隔板的两端设置在所述第一箱体的两个侧壁上;位于顶部支架上的混合池;在分隔板上依次设置的原水箱、储存箱组和磁絮凝池;位于中间支架上的超磁分离机;位于底板上的超磁回收机;和在超磁分离机和超磁回收机之间并与超磁分离机和超磁回收机连通的高速剪切机,其中,所述储存箱组包括助凝剂储存箱、混凝剂储存箱和磁粉储存箱;所述混合池分别与原水箱和混凝剂储存箱连通;所述磁絮凝池分别与助凝剂储存箱、磁粉储存箱和混合池连通;所述超磁分离机与所述磁絮凝池连通。

5.为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

6.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。其中:

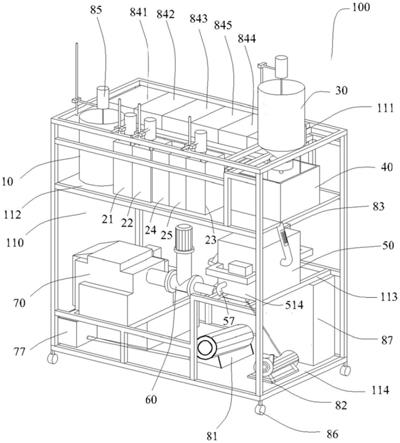

7.图1示出了根据本公开的实施例的矿井水处理装置的结构示意图;

8.图2示出了根据本公开的实施例的矿井水处理装置的另一结构示意图;

9.图3示出了根据本公开的实施例的超磁分离机;

10.图4示出了根据本公开的实施例的高速剪切机;

11.图5示出了根据本公开的实施例的超磁回收机;

12.图6示出了图5中的部分a的放大图。

具体实施方式

13.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。在说明书中,相同或相似的附图标号指示相同或相似的部件。下述参照附图对本实用新型的实施方式的说明旨在对本技术的总体构思进行解释,而不应当理解为对本实用新型的一种限制。

14.在本公开的实施例中,可以使用自然沉降法、过滤法和化学混凝法处理高浊难沉降的矿井水。在自然沉降法处理高浊难沉降的矿井水的过程中,由于颗粒粒径过小,所需的沉降时间过长,导致沉淀池面积过大且处理效率不高。在滤池过滤法处理高浊难沉降矿井水的过程中,极易堵塞滤料层,使得过滤周期短,反冲洗频率高,无法满足实际工程连续生产的需求。在混凝沉淀法处理高浊难沉降的矿井水的过程中,药剂用量较大,处理效率较低,处理成本较高,残留过多的药剂易导致水体的二次污染等问题。

15.在本公开的实施例中,可以使用磁絮凝技术来处理高浊难沉降的矿井水,该技术由混凝技术与磁分离技术有机结合。在磁絮凝技术处理矿井水的过程中,通过投加磁粉使水中污染物在絮凝过程中将磁粉包裹在形成的絮团中而获得或增强磁性,增加了絮团的重力,有利于重力沉降过程,加快沉降速度和减少沉淀池的占地面积,同时通过磁回收装置,可将磁粉进行回收再利用。在该过程中,所使用的磁分离机和磁回收机的磁场强度均小于0.3特斯拉(t),该磁分离机和磁回收机提供的磁场范围小于5mm。

16.在本公开的实施例中,还公开了一种使用超磁分离机和超磁回收机的技术来处理高浊难沉降的矿井水。具体地,本公开的实施例提供了一种矿井水处理装置,包括:第一箱体,包括从上到下依次设置的顶部支架、分隔板、中间支架和底板,所述分隔板的两端设置在所述第一箱体的两个侧壁上;位于顶部支架上的混合池;在分隔板上依次设置的原水箱、储存箱组和磁絮凝池;位于中间支架上的超磁分离机;位于底板上的超磁回收机;和在超磁分离机和超磁回收机之间并与超磁分离机和超磁回收机连通的高速剪切机,其中,所述储存箱组包括助凝剂储存箱、混凝剂储存箱和磁粉储存箱;所述混合池分别与原水箱和混凝剂储存箱连通;所述磁絮凝池分别与助凝剂储存箱、磁粉储存箱和混合池连通;所述超磁分离机与所述磁絮凝池连通。本公开的超磁分离机和超磁回收机可以提供0.5t以上的磁场强度,10mm以上的有效磁场范围,所以本公开的矿井水处理装置提供1000倍重力的泥水超磁分离强度,从而可以省去沉淀池,实现了高达99%以上的磁回收率。而且,本公开的矿井水处理装置能够减少药剂使用量20%左右,悬浮物去除效率可达93%以上,出水浊度可达10ntu(散射浊度单位)以下。另外,本公开的矿井水处理装置集成了超磁分离机、高速剪切机和超磁回收机,具有自动化程度高、操作简单、泥水分离快、占地面积小、污泥含水率低、处理效率高、处理成本低等优点。

17.在实施例中,如图1

‑

2所示,提供了一种矿井水处理装置100。矿井水处理装置100包括第一箱体110、原水箱10、储存箱组20、混合池30、磁絮凝池40、超磁分离机50、高速剪切机60和超磁回收机70。

18.在一示例中,第一箱体110用于容纳矿井水处理装置100的各个部件,并包括从上到下依次设置的顶部支架111、分隔板112、中间支架113和底板114。所述分隔板112的两端

设置在所述第一箱体110的两个侧壁上。中间支架113呈“l”形,并且“l”形的两端分别固定在第一箱体的底板和侧壁上。混合池30设置在顶部支架111上。原水箱10、储存箱组20和磁絮凝池40依次设置在分隔板112上。超磁分离机50设置在中间支架113上。超磁回收机70设置在底板114上。

19.在一示例中,原水箱10储存待处理的矿井水,并调节待处理的矿井水的水量和水质。在一示例中,储存器组20包括助凝剂储存箱21、混凝剂储存箱22和磁粉储存箱23。助凝剂储存箱21储存助凝剂用于提高混凝效果。混凝剂储存箱22储存混凝剂用于发生混凝反应。磁粉储存箱23储存磁粉以增加污泥颗粒的重量。在一示例中,混合池30与原水箱10和混凝剂储存箱22中的每一个连通,用以原水箱10中的待处理的矿井水和混凝剂储存箱22中的混凝剂的快速接触反应,使胶体脱稳,形成包裹细小的矾花。在一示例中,磁絮凝池40与助凝剂储存箱21、磁粉储存箱23和混合池30中的每一个连通,用以助凝剂储存箱21中的助凝剂、磁粉储存箱23中的磁粉和混合池30反应后的矿井水进行吸附电中和及吸附架桥反应,并将磁粉包裹形成以磁粉为核心的磁性絮团。在一示例中,超磁分离机50与磁絮凝池40连通,利用0.5特斯拉以上的磁场强度将来自磁絮凝池40的磁性絮团从水中分离。通过形成絮团可以大幅度地增加污泥的重力,有利于污泥的去除。在一示例中,高速剪切机60与超磁分离机50连通,用以将来自超磁分离机50的磁性絮团破碎并将被包裹的磁粉从所述磁性絮团内分离出来,以利于磁粉的回收利用。在一示例中,超磁回收机70与高速剪切机60连通,并利用0.5特斯拉以上的磁场强度将来自高速剪切机60的破碎后的磁粉和污泥分离开。超磁回收机由于磁场强度高,并且有效磁场强度达10mm以上,所以能够提供99%以上的磁回收率。

20.在实施例中,如图1和图3所示,超磁分离机50包括分离机箱体51、分离机进水口52、全磁磁鼓53、第一刮板54、第一挡板55、出料斗56、分离机出水口57和弧形水道58。在一示例中,分离机箱体51包括位于其内部的第一腔室511。在一示例中,分离机进水口52位于分离机箱体的第一侧壁512上并与磁絮凝池40连通,以允许磁絮凝池40反应后的矿井水进入超磁分离机50。在一示例中,超磁分离机50在分离机进水口52处设有隔板,以降低水流速度,增加水力停留时间,保证全磁磁鼓高效分离磁性絮团。在一示例中,全磁磁鼓53位于第一腔室511内,其磁场满布(即,以360度进行布置),具有0.5特斯拉以上的磁场强度。例如,全磁磁鼓53由90%的磁粉、9%的氯化聚乙烯和1%增塑剂组成。磁粉、氯化聚乙烯与增塑剂进行充分的机械搅拌、掺杂混合及混炼过程后制成全磁磁鼓。在一示例中,所述磁粉包括63

‑

68%的铁元素和32

‑

37%的稀土元素。例如,含有所述铁元素的物料是三氧化二铁,含有所述稀土元素的物料是碳酸锶。在一示例中,第一刮板54的一端切向地设置在全磁磁鼓53的外壁上,第一刮板54的另一端固定在分离机箱体51的与第一侧壁512相对的第二侧壁513上。第一刮板54能够刮落吸附在全磁磁鼓53表面上的磁性物质。例如,第一刮板54可以由聚氨酯制成。但是本领域技术人员清楚的是,第一刮板54也可以由任何其它合适的材料制成。在一示例中,第一挡板55位于第一刮板54两侧,用以防止磁粉从两侧流出而造成磁粉损失。例如,第一挡板55可以由聚氨酯制成。但是本领域技术人员清楚的是,第一挡板55也可以由任何其它合适的材料制成。在一示例中,出料斗56位于第二侧壁513上并与第一刮板54平行地延伸。出料斗56的末端包括分离机出泥口561,被超磁分离机50分离的磁性絮团经由分离机出泥口561排出到高速剪切机60中。在一示例中,分离机出水口57位于分离机箱体51的第

三侧壁514上,经过超磁分离机50分离的水经由分离机出水口57排出超磁分离机50。第三侧壁514连接第一侧壁512和第二侧壁513。在一示例中,超磁分离机50在分离机出水口57处设有隔板,以降低水流速度,增加水力停留时间,保证全磁磁鼓高效分离磁性絮团。在一示例中,弧形水道58形成在全磁磁鼓53的外壁与第一腔室511的底壁之间。弧形水道58与分离机进水口52和分离机出水口57连通。在一示例中,弧形水道58包括开口581以允许与分离机出水口57连通。经由分离机进水口52进入的物料经由全磁磁鼓的磁性作用将磁性物质吸附在全磁磁鼓的表面,而分离后的水则通过弧形水道58经由分离机出水口52排出超磁分离机。该分离机出水口52可以与集水槽连通,以收集排出的水。

21.在实施例中,如图4所示,高速剪切机60包括与分离机出泥口561连通的剪切机进泥口61和与超磁回收机连通的剪切机出泥口62。高速剪切机60设置在超磁分离机50和超磁回收机70之间,以利于高效率地回收磁粉。在一示例中,高速剪切机60以1200

‑

1600r/min(转/分钟)将超磁分离机分离出的磁性絮团破碎并将被包裹的磁粉从磁性絮团内分离出来。在一示例中,高速剪切机可以在1300

‑

1500r/min(优选地1400r/min)下操作例如10

‑

120分钟(优选地20

‑

60分钟)。在一示例中,所述磁性絮团被破碎至颗粒粒径在0.048mm~0.075mm之间,优选地0.056mm~0.068mm之间。

22.在实施例中,如图2、图5和图6所示,超磁回收机70包括回收机箱体71、回收机进泥口72、半磁磁鼓73、第二刮板74、第二挡板75、磁粉排出口76、磁粉回收槽77和回收机出泥口78。在一示例中,回收机箱体71包括位于回收机箱体71内部的第二腔室711。在一示例中,回收机进泥口72位于回收机箱体71的第一侧壁712上并且与剪切机出泥口62连通,以允许高速剪切机60破碎后的磁粉和污泥进入超磁回收机70。在一示例中,半磁磁鼓73位于第二腔室711中,其磁场以270度进行布置,并具有0.5特斯拉以上的磁场强度。例如,半磁磁鼓73由90%的磁粉、9%的氯化聚乙烯和1%增塑剂组成。磁粉、氯化聚乙烯与增塑剂进行充分的机械搅拌、掺杂混合及混炼过程后制成半磁磁鼓。在一示例中,所述磁粉包括63

‑

68%的铁元素和32

‑

37%的稀土元素。例如,含有所述铁元素的物料是三氧化二铁,含有所述稀土元素的物料是碳酸锶。在一示例中,第二刮板74位于半磁磁鼓73的外壁上并沿着半磁磁鼓73的轴向延伸。第二刮板74能够刮落吸附在半磁磁鼓73表面的磁性物质。例如,第二刮板74可以由聚氨酯制成。但是本领域技术人员清楚的是,第二刮板74也可以由任何其它合适的材料制成。在一示例中,第二挡板75沿着第二刮板74的两侧延伸,用以防止磁粉从两侧流出而造成磁粉损失。例如,第二挡板75可以由聚氨酯制成。但是本领域技术人员清楚的是,第二挡板75也可以由任何其它合适的材料制成。在一示例中,磁粉排出口76位于回收机箱体71的与第一侧壁712相对的第二侧壁713上,以允许被分离出的磁粉排出。在一示例中,磁粉回收槽77位于磁粉排出口76的下游,以接收被排出的磁粉。在一示例中,回收机出泥口78位于回收机箱体71的下部,以允许分离出的污泥排出超磁回收机70。

23.在实施例中,如图1所示,矿井水处理装置100还包括回流泵81,用以将超磁回收机70排出的磁粉输送到磁粉储存箱23中。在一示例中,回流泵81将磁粉回收槽77中回收的磁粉输送到磁粉储存箱23中,以实现磁粉的回收利用。

24.在实施例中,如图1所示,矿井水处理装置100还包括反冲洗泵82,用于对管道系统进行定期反冲洗,从而保证装置的稳定运行,并提高装置的使用寿命。在一示例中,反冲洗泵82设置在超磁分离机50、高速剪切机60和超磁回收机70相连的管道末端。

25.在实施例中,如图1所示,矿井水处理装置100还包括弹簧流量计83。弹簧流量计设置在磁絮凝池40和超磁分离机50的连接管上,以用于控制磁絮凝池40的流量。但本领域技术人员清楚的是,本公开的实施例并不限制于此,还可以使用其它类型的流量计,例如电磁流量计。

26.在实施例中,如图1和图2所示,矿井水处理装置100还包括用于输送物料的计量泵组84。在一示例中,计量泵组84包括输送待处理的矿井水的第一计量泵841、输送助凝剂的第二计量泵842、输送混凝剂的第三计量泵843和输送磁粉的第四计量泵844。

27.在实施例中,如图1和图2所示,矿井水处理装置100还包括搅拌器组85。在一示例中,搅拌器组85包括位于原水箱30中的第一搅拌器851,以将原水箱30中的矿井水混合均匀。在一示例中,搅拌器组85包括位于助凝剂储存箱21中的第二搅拌器852,以将助凝剂搅拌均匀。在一示例中,搅拌器组85包括位于混凝剂储存箱22中的第三搅拌器853,以将混凝剂搅拌均匀。在一示例中,搅拌器组85包括位于磁粉储存器23中的第四搅拌器854,以将磁粉搅拌均匀。优选地,第四搅拌器854的搅拌速度需达到400r/min(转/分钟)以上,防止因搅拌速度过慢导致磁粉沉降进而影响后续分离效果。在一示例中,搅拌器组85包括位于混合池30中的第五搅拌器855,以将混合池30中的物料搅拌均匀。优选地,第五搅拌器855的搅拌速度较快,例如100

‑

200转/分钟,或120

‑

180转/分钟,或150转/分钟。在一示例中,搅拌器组85包括位于磁絮凝40池中的第六搅拌器856,以将磁絮凝池40中的物料搅拌均匀。优选地,第六搅拌器856的搅拌速度较慢,例如30

‑

80转/分钟,或50

‑

70转/分钟,或60转/分钟,以有利于形成磁性絮团。

28.在实施例中,如图1所示,矿井水处理装置100还包括位于矿井水处理装置底部的轮组件86,以实现矿井水处理装置100的移动。在所示出的示例中,所示轮组件86包括4个轮子。但本领域技术人员清楚的是,本公开的实施例并不限制于此,还可以包括其它数目的轮子,例如1个、2个、3个或更多。

29.在实施例中,如图1和图2所示,储存箱组20还包括分别与混合池30连通的碱液储存箱24和酸液储存箱25,用于调节混合池30中的ph值,用于实现最佳的混凝效果。优选地,将混合池30中的ph值调节至6

‑

9。相应地,如图1和图2所示,计量泵组84还包括输送酸液储存箱25中的酸液和碱液储存箱24中的碱液的第五计量泵845。例如,所述酸液包括盐酸溶液、硝酸溶液、硫酸溶液等。例如,所述碱液包括氢氧化钠溶液、氢氧化钾溶液、氨水溶液等。

30.在实施例中,如图1所示,矿井水处理装置100还包括电控箱87,控制箱87分别与超磁分离机、高速剪切机、超磁回收机、搅拌器组和计量泵组电连接,以实现对于这些部件的控制。

31.最后应说明的是:以上所述实施例,仅为本技术的具体实施方式,用以说明本技术的技术方案,而非对其限制,本技术的保护范围并不局限于此,尽管参照前述实施例对本技术进行了详细的说明,本领域技术人员应当理解:任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的精神和范围,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1