一种自适应污泥浓度的V型带式脱水装置的制作方法

一种自适应污泥浓度的v型带式脱水装置

技术领域

1.本实用新型属于污泥处理的技术领域,涉及一种自适应污泥浓度的v型带式脱水装置。

背景技术:

2.随着城镇化的不断发展及城市人口的不断增加,城镇污水排放量日益增多,城镇小型水厂数量也不断增多,以至于产生大量表面湿度高的剩余污泥。对固体废弃物的处理遵循资源化、减量化、无害化原则,减少固体的水分含量不仅可以减少运输和处置成本,还可以对其进行二次利用,例如堆肥处理,可以将气味问题降至最低,并使得污泥处理更加容易。由于污泥脱水复杂的方式及产品结构,现代污水厂固体脱水通常需要工作人员投入大量的时间和精力。

3.通常污泥先进行预处理,改善脱水性能后再脱水。最通用的预处理方法是投加无机盐或高分子混凝剂。脱水方式分为自然干化法和机械脱水法,污泥自然干化的脱水效果,受当地降雨量、蒸发量、气温、湿度等影响。自然干化法一般适宜于在干燥、少雨、沙质土壤地区采用。机械脱水法有过滤和离心法。过滤是将湿污泥用滤层过滤,使水分渗过滤层,脱水污泥则被截留在滤层上。离心法是借污泥中固、液比重差所产生的不同离心倾向达到泥水分离。

4.中国专利cn105658586a公开了一种带式压滤机,污泥从下方进泥口进入,被包裹在两条滤布中,通过滚筒挤压滤布对污泥进行脱水处理,最终将泥饼通过排口排出。装置内含两条滤布,通过增加滤带缠绕中心辊的次数可以使得装置变的紧凑,并在一对滤布与另一对之间添加中间件减少装置的内部摩擦。

5.普通带式压滤机整体噪音较小,工艺自动化程度高且维修费用较低。但具有占地面积大,运行费用高以及冲洗水量较大等缺点。对于小型城镇污水厂来说,装置虽然可以将污泥含水率降到目标值以下,但其设备体积、能耗和水耗问题,并不适宜大范围推广。

6.中国专利cn210065513u公开了一种离心脱水多向排泥装置,污泥通过水平螺旋输送机进料,脱水后分别通过多个出料口进入运输车或其他装置。装置设有多个出泥口,不同出口之间可互为备用,保证装置的整体运行效率。

7.离心脱水机占地面积适中,所需冲洗水量较低,所需操作人员少,其设备费用、运行费用与带式压滤机相似,但预处理药剂消耗量较高,产生的噪音较大。尽管该离心脱水机可以做到多向排泥,但对污水厂来说,前端的药剂投加量和运行时噪声过大仍是不可忽略的问题。

8.中国专利cn104922962a公开了一种单滤带式压滤机,采用单条滤带,由滤带压滤脱水,压榨力由金属网带提供,脱水物料在滤带和金属网带的包裹下通过压榨辊下的高压压滤区压滤脱水,压榨力大小由金属网带张紧辊调节。

9.单滤带压滤机从根本上克服了传统单滤带式压滤机使用双层滤带时由于压滤区上下滤带回转半径不同、通过压榨区线速度不同而导致的折带、起鼓的缺陷,整机结构获得

最大限度的简化,故障点大为减少,整机运行可靠性显著提高,制造成本大大降低。但其只采用机械压滤,且冲洗水量要求较大,所需的能耗较高,很难做到污泥的节能减量处理。

10.以上专利均在一定程度上对污泥脱水设备进行了改进,但是仍需要减少污泥脱水装置的占地面积和操作运行费用。因不同污水厂进水水质大不相同,不同污水厂的污泥各项指标也不相同,需要保证装置的广泛适用性。

技术实现要素:

11.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种自适应污泥浓度的v型带式脱水装置,可以将污泥脱水至含水率≤80%,完全满足后续处理的要求,可广泛适用于各类污泥或固体废弃物脱水处理,尤其适合进水水质波动的中小型城镇污水厂污泥脱水处理。

12.为实现上述目的及其他相关目的,本实用新型提供一种自适应污泥浓度的v型带式脱水装置,沿污泥进料方向依次设有第一混合单元、第二混合单元、压滤脱水单元,所述第一混合单元沿污泥进料方向依次设有第一混合管体、第二混合管体,所述第二混合单元为管道混合部分或机械混合部分,所述压滤脱水单元包括有机架及设于所述机架内的滤布运行区。

13.优选地,所述第一混合管体的进口端设有进泥口。

14.优选地,所述第一混合管体上设有第一絮凝剂导入管。

15.更优选地,所述第一絮凝剂导入管的出料端侧壁上设有多个出药孔。

16.优选地,所述第一混合管体内设有挡板,所述第一混合管体与第二混合管体之间设有多孔的隔板,所述挡板呈圆锥体且底面与隔板相连接。

17.更优选地,所述挡板的锥角角度为90~120

°

。

18.更优选地,所述隔板呈圆形,所述隔板的直径不大于所述第二混合管体的内径。

19.更优选地,所述隔板的厚度为50~150mm。

20.优选地,所述第一混合管体上设有流量传感器及浓度传感器。

21.优选地,所述第二混合管体的出口端设有排泥口。

22.优选地,所述第二混合管体上设有第二絮凝剂导入管。

23.优选地,所述管道混合部分为多排并联管道。

24.优选地,所述机械混合部分为槽式反应罐。

25.优选地,所述第二混合管体、管道混合部分、机械混合部分内均设有搅拌机构。

26.更优选地,所述搅拌机构为框式或桨叶式机械搅拌装置。

27.进一步优选地,所述搅拌机构为桨叶式机械搅拌装置时,所述搅拌机构包括有搅拌桨,所述搅拌桨外接有电机。

28.最优选地,所述搅拌桨的桨刃形状选自直边、锯齿边或波浪边中的一种。

29.优选地,所述滤布运行区沿污泥进料方向依次设有布料模块、第一拖辊、压料段、第二拖辊,所述第一拖辊与第二拖辊沿滤布运行方向形成滤布运行回路。

30.更优选地,所述布料模块为至少一根进料管。

31.更优选地,所述第一拖辊与压料段之间区域下方设有上集水盘。

32.更优选地,所述压料段内沿滤布运行方向依次设有预压模块、主压模块、终压模

块,所述预压模块沿滤布运行方向依次设有第一预压辊及第二预压辊,所述主压模块沿滤布运行方向依次设有第一主压辊及第二主压辊,所述终压模块沿滤布运行方向依次设有第一终压辊、第二终压辊及第三终压辊,所述压料段下方设有下集水盘。

33.更优选地,所述第一预压辊和第二预压辊的直径为258~288mm。

34.更优选地,所述第一主压辊和第二主压辊的直径为258~288mm。

35.更优选地,所述第一终压辊、第二终压辊和第三终压辊的直径为158~182mm。

36.更优选地,所述第一拖辊和第二拖辊外包有胶层。

37.更优选地,所述第一拖辊和第二拖辊外接有链条,所述链条与链轮啮合,所述链轮外接有电机。

38.更优选地,所述第二拖辊下方设有刮泥板,所述第二拖辊向第一拖辊方向运行的滤布上依次设有清洗盒、纠偏辊、张紧辊。

39.进一步优选地,所述清洗盒位于所述滤布的下方。

40.进一步优选地,所述纠偏辊的直径为63~102mm。

41.进一步优选地,所述张紧辊的直径为158~182mm。

42.如上所述,本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,包括自适应污泥浓度的泥药混合和污泥的带式脱水装置,具有以下有益效果:

43.(1)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,絮凝剂通过药剂投加泵投加到第一混合单元中与污泥混合,第一混合单元采用流量及浓度传感器和plc自控系统,根据污泥浓度及流量变化自动实时调整絮凝剂投加量,自动化程度高,实现絮凝剂自动按比投加,保证絮凝效果的稳定,实现无人值守,节省人力及药物投资。

44.(2)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,设备自身占地面积小,集成污水的絮凝与污泥压榨,装机功率低,所采用的配电设施基本不增容,污泥脱水间扩建小或新建车间面积小。

45.(3)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,设备落地安装,对场地要求低,便于迁移,可以根据水厂的要求合理的进行调整,尤其适用于小型城镇污水厂所产生的污泥及固废的脱水处理。

46.(4)本实用新型采用高效的第一混合单元和第二混合单元联合,污泥充分混合后进入压滤设备,有利于胶体脱稳,能最大程度的发挥后续压榨能力,污泥脱水效果稳定,遇水不还原,更便于后续污泥处置。

47.(5)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,可根据污泥量自由组合设备内滤带数量,可实现同一设备内多条滤袋并联运行,增强设备处理能力。

48.(6)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,脱水机反冲洗用水量少,可以大大节约用水量,压榨污泥的过程中产生较少的污水,减轻了后续处理压力。

49.(7)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,设备能耗低,设备运行电耗较低,能源投入较低。

50.(8)本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,在第一混合单元泥药混合,在第二混合单元中通过管道混合部分或机械混合部分将pam与污泥进行絮凝反应,形成可进入脱水机进行压榨脱水且具有一定强度和颗粒度的污泥絮团。

附图说明

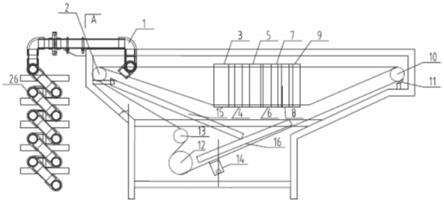

51.图1显示为本实用新型中一种自适应污泥浓度的v型带式脱水装置中混合单元为管道混合结构的整体结构侧视图。

52.图2显示为本实用新型中一种自适应污泥浓度的v型带式脱水装置中混合单元为管道混合结构的整体结构俯视图。

53.图3显示为本实用新型中混合单元为管道混合结构的结构示意图。

54.图4显示为本实用新型中一种自适应污泥浓度的v型带式脱水装置中混合单元为机械混合结构的整体结构侧视图。

55.图5显示为本实用新型中一种自适应污泥浓度的v型带式脱水装置中混合单元为机械混合结构的整体结构俯视图。

56.附图标记

[0057]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

布料模块

[0058]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一拖辊

[0059]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一预压辊

[0060]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二预压辊

[0061]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一主压辊

[0062]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二主压辊

[0063]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一终压辊

[0064]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二终压辊

[0065]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三终压辊

[0066]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二拖辊

[0067]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

刮泥板

[0068]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

纠偏辊

[0069]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

张紧辊

[0070]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

清洗盒

[0071]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上集水盘

[0072]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下集水盘

[0073]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进泥口

[0074]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一混合管体

[0075]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二混合管体

[0076]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排泥口

[0077]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一絮凝剂导入管

[0078]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二絮凝剂导入管

[0079]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔板

[0080]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

挡板

[0081]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌机构

[0082]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二混合单元

具体实施方式

[0083]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0084]

请参阅图1至图5。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0085]

本实用新型提供一种自适应污泥浓度的v型带式脱水装置,如图1

‑

5所示,沿污泥进料方向依次设有第一混合单元、第二混合单元26、压滤脱水单元,所述第一混合单元沿污泥进料方向依次设有第一混合管体18、第二混合管体19,所述第二混合单元26为管道混合部分或机械混合部分,所述压滤脱水单元包括有机架及设于所述机架内的滤布运行区。

[0086]

在上述自适应污泥浓度的v型带式脱水装置中,如图2、3、5所示,所述第一混合管体18的进口端设有进泥口17。用于输入待处理的污泥。

[0087]

在上述自适应污泥浓度的v型带式脱水装置中,如图2、3、5所示,所述第一混合管体18上设有第一絮凝剂导入管21。所述第一絮凝剂导入管21与第一混合管体18相连通,用于导入药剂,使污泥与药剂在第一混合管体18混合。所述第一絮凝剂导入管21外接有药剂投加泵,通过药剂投加泵导入药剂。

[0088]

在一个优选的实施例中,如图2、3、5所示,所述第一混合管体18的轴线与第一絮凝剂导入管21的轴线垂直。

[0089]

在一个优选的实施例中,如图3所示,所述第一絮凝剂导入管21的出料端侧壁上设有多个出药孔。相邻所述出药孔之间的间隔距离相等。能够实现多点对称分布,有利于污泥与絮凝剂初步混合。

[0090]

在上述自适应污泥浓度的v型带式脱水装置中,如图2、3、5所示,所述第一混合管体18内设有挡板24,所述第一混合管体18与第二混合管体19之间设有多孔的隔板23,所述挡板24具有锥角且底面与隔板23相连接。所述挡板24使经第一絮凝剂导入管21导入的药剂与污泥的混合液发生对冲形成紊流,从而混合均匀。

[0091]

在一个优选的实施例中,所述挡板24的锥角角度为90~120

°

。

[0092]

在一个优选的实施例中,所述隔板23呈圆形,所述隔板23的直径不大于所述第二混合管体19的内径。所述隔板23使得扩散后污泥与絮凝剂混合物产生急剧收缩,进一步混合。经隔板23流出调质污泥再次与第二絮凝剂导入管22导入絮凝剂混合,在机械搅拌作用下进行充分混合。

[0093]

在一个优选的实施例中,所述隔板23的厚度为50~150mm。

[0094]

在上述自适应污泥浓度的v型带式脱水装置中,所述第一混合管体18上设有流量传感器及浓度传感器。所述流量传感器及浓度传感器均为常规使用的流量传感器和浓度传感器。用于在可编程逻辑控制器(plc)调控下,通过监控污泥浓度及流量变化,自动实时调

整絮凝剂(pam)投加量,保持pam加药量为进泥的绝干量的3~5

‰

。不但保证絮凝效果的稳定,实现无人值守。

[0095]

在上述自适应污泥浓度的v型带式脱水装置中,如图2、3、5所示,所述第二混合管体19的出口端设有排泥口20。

[0096]

在上述自适应污泥浓度的v型带式脱水装置中,如图2、3、5所示,所述第二混合管体19上设有第二絮凝剂导入管22。所述第二絮凝剂导入管22与第二混合管体19相连通,用于再次导入药剂,使污泥与药剂在第二混合管体19再次混合,提高絮凝效果。所述第二絮凝剂导入管22外接有药剂投加泵,通过药剂投加泵导入药剂。

[0097]

上述药剂为常规使用的处理污泥的絮凝剂。

[0098]

上述第一混合管体18与第二混合管体19之间经法兰密封固定连接。上述第一混合管体18与第二混合管体19的材质为不锈钢。

[0099]

在上述自适应污泥浓度的v型带式脱水装置中,如图1

‑

3所示,所述管道混合部分为多排并联管道。

[0100]

在上述自适应污泥浓度的v型带式脱水装置中,如图4

‑

5所示,所述机械混合部分为槽式反应罐。

[0101]

在上述自适应污泥浓度的v型带式脱水装置中,所述第二混合管体19、管道混合部分、机械混合部分内均设有搅拌机构25。

[0102]

上述搅拌机构25为框式或桨叶式机械搅拌装置,优选为桨叶式。

[0103]

当搅拌机构25为桨叶式机械搅拌装置时,所述搅拌机构25包括有搅拌桨,所述搅拌桨外接有电机。所述搅拌桨经电机驱动旋转搅拌,使污泥充分混合、彻底凝聚。所述搅拌桨与电机通过连接轴相连。

[0104]

在进一步优选地实施例中,所述搅拌桨的桨刃形状选自直边、锯齿边或波浪边中的一种。

[0105]

上述管道混合部分或机械混合部分根据场地需求情况进行选择。

[0106]

在上述自适应污泥浓度的v型带式脱水装置中,如图1

‑

2、4

‑

5所示,所述机架呈封闭式壳体。所述机架的材质为304或316l不锈钢。所述壳体为304或316l不锈钢外壳钣金件。

[0107]

在上述自适应污泥浓度的v型带式脱水装置中,如图1

‑

2、4

‑

5所示,所述滤布运行区沿污泥进料方向依次设有布料模块1、第一拖辊2、压料段、第二拖辊10,所述第一拖辊2与第二拖辊10沿滤布运行方向形成滤布运行回路。

[0108]

在一个优选的实施例中,如图2、4所示,所述布料模块1为至少一根进料管。所述进料管根据进泥量及滤布的宽度设置,可防止污泥堵塞、不受污泥含水率限制、缓冲污泥量变化、使污泥均匀出料。

[0109]

在一个优选的实施例中,如图2、4所示,所述第一拖辊2与压料段之间区域下方设有上集水盘15。用于污泥在该区域进行重力脱水,水分进入上集水盘15。同时,冲洗滤布带出的水也进入上集水盘15。上集水盘15的材质为304不锈钢。

[0110]

在一个优选的实施例中,如图1

‑

2、4

‑

5所示,所述压料段内沿滤布运行方向依次设有预压模块、主压模块、终压模块,所述预压模块沿滤布运行方向依次设有第一预压辊3及第二预压辊4,所述主压模块沿滤布运行方向依次设有第一主压辊5及第二主压辊6,所述终压模块沿滤布运行方向依次设有第一终压辊7、第二终压辊8及第三终压辊9,所述压料段下

方设有下集水盘16。

[0111]

上述预压模块中的第一预压辊3及第二预压辊4,主压模块中的第一主压辊5及第二主压辊6,终压模块中的第一终压辊7、第二终压辊8及第三终压辊9,相邻压辊之间滤布运行方向呈s型上下交错排布。

[0112]

上述预压模块中的第一预压辊3及第二预压辊4,主压模块中的第一主压辊5及第二主压辊6,终压模块中的第一终压辊7、第二终压辊8及第三终压辊9,与污泥接触面全部采用304或316l不锈钢。

[0113]

上述预压模块中的第一预压辊3及第二预压辊4,主压模块中的第一主压辊5及第二主压辊6,终压模块中的第一终压辊7、第二终压辊8及第三终压辊9,其轴承采用可调心的双列滚柱轴承,可防水,防溅型壳体。

[0114]

上述下集水盘16用于收集压料段内压榨脱水后的水分。

[0115]

在一个优选的实施例中,所述第一预压辊3和第二预压辊4的直径为258~288mm。用于预压污泥,使污泥包裹在滤布内进行第一次脱水。

[0116]

在一个优选的实施例中,所述第一主压辊5和第二主压辊6的直径为258~288mm。用于压榨污泥中水分,使污泥进一步脱水。

[0117]

在一个优选的实施例中,所述第一终压辊7、第二终压辊8和第三终压辊9的直径为158~182mm。用于对污泥排出前进行最终压榨成形。

[0118]

在一个优选的实施例中,如图2、4所示,所述第一拖辊2向压料段方向运行的滤布两侧在水平方向上逐渐变窄呈v形,所述压料段向第二拖辊10方向运行的滤布两侧在水平方向上逐渐变宽呈v形。故称为v型带式脱水装置。

[0119]

在一个优选的实施例中,所述第一拖辊2和第二拖辊10外包有胶层。所述胶层采用的材料为橡胶。具体来说,所述橡胶为三元乙丙橡胶。

[0120]

在一个优选的实施例中,所述第一拖辊2和第二拖辊10外接有链条,所述链条与链轮啮合,所述链轮外接有电机,用以经电机驱动链轮转动,经链条带动第一拖辊和第二拖辊转动从而驱动滤布运行。所述滤布的运行速度为3~6m/min。

[0121]

在一个优选的实施例中,如图1

‑

2、4

‑

5所示,所述第二拖辊10下方设有刮泥板11,所述第二拖辊10向第一拖辊2方向运行的滤布上依次设有清洗盒14、纠偏辊12、张紧辊13。

[0122]

上述刮泥板11用于将滤布上已成泥饼的污泥刮除,泥饼通过压滤脱水单元的出泥口排出。上述刮泥板的材质为pe或pp。

[0123]

在进一步的实施例中,如图1、4所示,所述清洗盒14位于所述滤布的下方。所述清洗盒14采用单边喷嘴清洗方式,单条冲洗水量为4m3/h

·

m,冲洗水压要求至少0.6mpa。用于清洗滤布上残留污泥。

[0124]

在进一步的实施例中,所述纠偏辊12外接有电机。用以经电机驱动纠偏辊12对滤带行进起到纠偏作用。

[0125]

上述纠偏辊12上设有光电感应纠偏系统。所述光电感应纠偏系统为常规使用的光电感应纠偏系统,可从市场上购买获得,其包括有纠偏接近开关、气缸电磁阀、气缸。所述光电感应纠偏系统能够在滤布跑偏时,提供纠偏信号使纠偏气缸动作调整滤布行走方位,进行纠偏。所述光电感应纠偏系统中气缸压力为0.25~0.4mpa。

[0126]

上述纠偏辊12外包有胶层。所述胶层采用的材料为橡胶。具体来说,所述橡胶为三

元乙丙橡胶。

[0127]

在进一步的实施例中,所述纠偏辊12的直径为63~102mm。

[0128]

在进一步的实施例中,所述张紧辊13的高度可调节。通过调节张紧辊13的高度,当滤布起褶或使用时间久滤布伸长后,使滤布展平后平整稳定运行。所述张紧辊13为滤布张紧机构,采用气缸作用张紧滤布,气缸压力为0.3~0.5mpa。

[0129]

在进一步的实施例中,所述张紧辊13的直径为158~182mm。

[0130]

下面结合图1

‑

5,说明本实用新型中一种自适应污泥浓度的v型带式脱水装置的使用过程。

[0131]

使用者获得如图1

‑

5所示的一种自适应污泥浓度的v型带式脱水装置后,将污水厂工艺流程来泥由进泥口17输入第一混合单元的第一混合管体18,污泥与经第一絮凝剂导入管21输入的絮凝剂在第一混合管体18混合,并通过具有锥角的挡板24和多孔的隔板23进入第二混合管体19。在第二混合管体19中,污泥再次与第二絮凝剂导入管22导入絮凝剂混合,通过搅拌机构25经电机驱动的搅拌桨旋转搅拌,使污泥充分混合、彻底凝聚。然后,经排泥口20输入第二混合单元26进行混合,根据场地需求情况选择第二混合单元26为管道混合部分或机械混合部分。在第二混合单元26中,pam与污泥进行絮凝反应,形成可进入脱水机进行压榨脱水的具有一定强度和颗粒度的污泥絮团。

[0132]

混合后的污泥输入压滤脱水单元。污泥从第二混合单元26落入布料模块1,通过布料模块1将污泥均匀平铺在滤布上,在3~6m/min的带速下,污泥先在第一拖辊2与压料段之间区域进行重力脱水,水分进入上集水盘15。然后滤布通过第一拖辊2拉动,滤布两侧在水平方向上逐渐变窄呈v形,进入压料段按s型路径穿过预压模块、主压模块、终压模块,通过预压模块中的第一预压辊3及第二预压辊4,主压模块中的第一主压辊5及第二主压辊6,终压模块中的第一终压辊7、第二终压辊8及第三终压辊9,对滤布进行挤压,将污泥中的水压榨出来,水分进入下集水盘16。压榨脱水后滤带由第二拖辊10拉动,往出泥口方向移动,滤布逐渐水平展开,该区域呈v型结构直至滤布完全展平,此时污泥已成泥饼。通过刮泥板11将滤布上污泥刮落经出泥口通过破碎螺旋输送机输出。滤布经过清洗盒14清洗残留污泥,经张紧辊13对滤带进行调整,经纠偏辊12对滤带行进起到纠偏作用,最终通过第一拖辊2将滤带拉回到布料模块1开始下一周期的布料及压榨脱水处理。一般市政污泥脱水后泥饼含水率≤80%。

[0133]

例如,某市政污水处理厂设计污水处理规模为5万m3/d,污泥产量约为40t/d(以污泥含水率80%计)。现计划将污泥脱水后进行干化处理。采用上述自适应污泥浓度的v型带式脱水装置,根据污水进水水质自动对加药量进行调节,在进水水质变化时,所产生的污泥也不相同,为了更好地去除污泥中的水分,要根据污泥的情况进行混凝剂的投加,将小分子悬浮物变成大分子聚集体。使用第一混合单元和第二混合单元26对污水厂污泥改性,更利于后续压榨脱水。

[0134]

选择两套0.75m带宽的自适应污泥浓度的脱水装置,在30hz下运行时,每套处理能力可达2.82t/h(以含水率80%计),两套设备同时运行,平均每日工作时长约7.1h。且简易脱水机占地面积更小,对于小型城镇污水厂,脱水机房的占地面积较小,使用上述装置可以减少脱水机房占地面积。且经过脱水后,污泥含水率可到78%,完全符合后续处理要求,可对污泥进行干化焚烧或再利用处理。

[0135]

再例如,某市政污水处理厂设计污水处理规模为4万m3/d,污泥产量约为32t/d(以污泥含水率80%计)。该厂污泥需进行脱水处理后外运,且因规模有限,其水厂占地面积较小。采用上述自适应污泥浓度的v型带式脱水装置。该污水厂主要收集城镇污水,污水总量变化较小,水质情况小范围波动。且因水厂整体规模较小,采用上述自适应污泥浓度的v型带式脱水装置后可减少操作维护,减少工作人员数量,且可以对进泥进行监控,实时改变药剂投加,减少药剂投入量。

[0136]

选择两套0.5m带宽的自适应污泥浓度的v型带式脱水装置,平均处理水平在1.88t/h,最大可以达到2.4t/h。每天工作时长约为8.5h。该设备占地面积小,能够有效减小中小型水厂占地面积,解决城镇污水的污泥脱水问题。最终污泥含水率可降到80%左右,符合污泥后续处理或向外运输标准,可实现污泥的减量化处理,且该装置整体自动化水平高,投资少,能耗小,对环境友好,适合中小型污水厂污泥脱水处理。

[0137]

综上所述,本实用新型提供的一种自适应污泥浓度的v型带式脱水装置,设备能耗低,对场地要求低,便于迁移,便于后续处理,尤其适用于小型城镇污水厂所产生的污泥及固废的脱水处理。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0138]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1