电镀废水处理系统的制作方法

1.本实用新型涉及水处理领域,特别涉及一种电镀废水处理系统。

背景技术:

2.随着经济的发展,各类工业产品需求量愈渐增大,电镀作为一种普遍的表面处理方法,是工业生产中不可缺少的环节。而电镀行业的快速发展也导致其生产过程中排放的废水更加复杂且难以处理。电镀废水主要含铬、镍、铜、锌、金、银等重金属离子和氰化物及高含量的硝态氮等,此类废水处理不当,易对环境造成极大的危害。

3.目前电镀废水主要处理工艺主要有两种,其一为传统沉淀法+生化法,此种工艺主要的问题在于运行效果不稳定,且金属表面钝化处理废水中高含量的硝态氮对于生化段的负荷过高,出水不易达标。而且传统生化工艺对于场地的要求较高,厌氧阶段需要停留12小时以上,才能彻底脱氮。其二为膜+蒸发工艺,此种工艺投资大,副产物具有较多的盐杂质,难以利用,处理成本过高。

技术实现要素:

4.本实用新型的目的在于提供一种电镀废水处理系统,兼具提高处理效率和节约用地面积的优点。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种电镀废水处理系统,包括:均质调节池,用以调节废水水质;至少一沉淀罐,设置在所述调节池的下游,用以将废水调节为碱性并进行沉淀;氧化反应器,设置在所述沉淀罐的下游,用以氧化并分解废水中的有毒物质;脱氮反应器,包括循环罐和脱氮罐;所述循环罐设置在所述氧化反应器的下游;所述脱氮罐设置在所述循环罐的下游,所述脱氮罐内部设有供废水中的反硝化细菌附着的流化填料,以进行废水的脱氮;并且,所述脱氮罐通过管道与所述循环罐连接,以供废水在两罐之间循环。

7.根据本实用新型的一个方面,所述脱氮罐的顶部和所述循环罐的顶部之间连接有顶部循环管路,所述脱氮罐的底部和所述循环管的底部连接有底部循环管路,所述底部循环管路上设置有水泵。

8.根据本实用新型的一个方面,所述水泵的出水方向朝向所述脱氮罐。

9.根据本实用新型的一个方面,所述脱氮罐的底部设有布水器;所述脱氮罐的下端开设有供废水循环流进的进口,所述进口低于所述布水器,所述进口与所述底部循环管路连接。

10.根据本实用新型的一个方面,所述脱氮反应器还包括缓冲罐;所述缓冲罐通过管道连接设于所述氧化反应器和所述循环罐之间,所述缓冲罐内设有碳源,以为反硝化细菌提供营养。

11.根据本实用新型的一个方面,所述脱氮反应器还包括气浮装置;所述气浮装置设置于所述脱氮罐的下游处。

12.根据本实用新型的一个方面,所述氧化反应器包括在从上游至下游的方向上、依次连接相通的ph调节罐、加药反应罐a、中和罐以及加药反应罐b;所述加药反应罐a内添加有次氯酸钠,所述加药反应罐b添加有亚铁盐溶液和双氧水。

13.根据本实用新型的一个方面,所述沉淀罐设有两个,两罐在从上游至下游的方向上依序连接相通,分别为中和沉淀罐和硫化物沉淀罐。

14.根据本实用新型的一个方面,所述电镀废水处理系统还包括设置在所述脱氮反应器下游的接触氧化池、混凝池、絮凝池以及二沉池;所述二沉池位于最下游处,所述二沉池与所述脱氮罐通过管道连接相通。

15.由上述技术方案可知,本实用新型提供的一种电镀废水处理系统至少具有如下优点和积极效果:

16.高氮废水经均质调节池、沉淀罐和氧化反应器的处理,已经去除掉废水中的重金属、有毒物质等各种杂质。最后废水经过脱氮反应器,在脱氮罐中,通过反硝化细菌进行反硝化反应,使得水中的硝态氮转化为氮气,实现脱氮;由于循环罐的存在,废水能够在两罐之间循环,加快流动速度,提高反应速率,提高脱氮效果。

附图说明

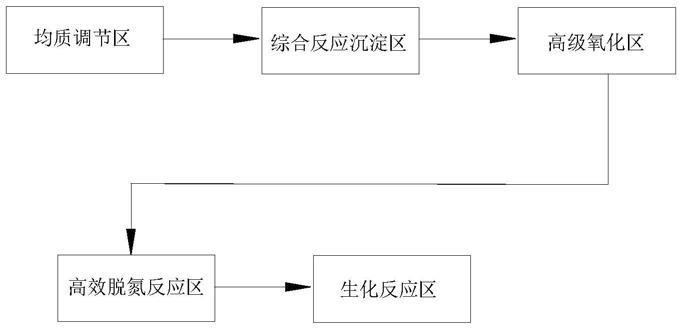

17.图1为本实用新型实施例中电镀废水处理系统的工作区域布置示意图。

18.图2为本实用新型实施例中均质调节区和综合反应沉淀区的布置示意图。

19.图3为本实用新型实施例中高级氧化区的布置示意图。

20.图4为本实用新型实施例中高效脱氮反应区的布置示意图。

21.图5为本实用新型实施例中生化反应区的布置示意图。

22.图6为本实用新型实施例中电镀废水处理系统的整体布置示意图。

23.附图标记说明如下:

24.1-均质调节池、

25.21-中和沉淀罐、22-硫化物沉淀罐、

26.3-氧化反应器、31-ph调节罐、32-加药反应罐a、33-中和罐、34-加药反应罐b、

27.4-脱氮反应器、41-缓冲罐、42-循环罐、43-脱氮罐、431-流化填料、432-布水器、44-气浮装置、45-顶部循环管路、46-底部循环管路、

28.51-接触氧化池、52-混凝池、53-絮凝池、54-二沉池、

29.6-水泵、

30.71-混凝罐、72-絮凝罐、73-高效沉淀罐。

具体实施方式

31.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

32.本实施例提供一种电镀废水处理系统,以专门针对高硝态氮电镀混合废水的处理,提高处理效率,降低制造成本及处理成本,节约用地面积。

33.请参照图1,图1示出了本实施例提供的一种电镀废水处理系统的具体结构。

34.电镀废水处理系统具有众多不同功能的处理装置,可按照工艺流程将装置布置在不同的工作区域内。

35.如图1所示,废水处理系统从废水流经的上游至下游主要划分出有5个工作区域,分别为均质调节区、综合反应沉淀区、高级氧化区、高效脱氮反应区以及生化反应区。

36.请参照图2,在均质调节区中,对应设置有均质调节池1。

37.均质调节池1低于参照水平面,用以接收高氮含量的电镀混合废水,并调节水质。具体为,均质调节池1的底部设有与地面上的风机管道相通的曝气装置,曝气装置具有多个均匀分布的曝气头,用以均衡调节污水的水质、水量、水温的变化,从而降低废水的不一致性对后续生物处理设施的冲击性影响。均质调节池1出水通过水泵6和管道相连,进入综合反应沉淀区。

38.如图2所示,在综合反应沉淀区中,对应设置有多个依序布置的中和沉淀罐21、硫化物沉淀罐22,以及混凝罐71、絮凝罐72和高效沉淀罐73。

39.其中,中和沉淀罐21设置在均质调节池1的下游,用于接收均质调节池1流出的废水。中和沉淀罐21中加入有碱性溶液如氢氧化钠,进行中和反应,将废水ph调节至9-10。在中和反应的作用下,水中呈溶解状态的重金属离子转变为不溶于水的重金属化合物,然后通过沉淀加以分离。

40.硫化物沉淀罐22的底部与中和沉淀罐21的底部直接相通。硫化物沉淀罐22投加na2s,使废水中重金属离子形成硫化物沉淀,由于重金属硫化物溶解度比其氢氧化物的溶解度更低,处理后的废水一般不用中和,处理效果更好。硫化物沉淀罐22处理过的废水通过后续的混凝罐71、絮凝罐72、高效沉淀罐73将沉淀和上清液分离。经分离后的上清液通过水泵6向上提升并流入高级氧化区。

41.请参照图3,在高级氧化区中,对应设置有氧化反应器3。

42.氧化反应器3的作用在于,通过投加氧化剂,将电镀废水中有毒物质氧化为无毒或低毒物,主要用于处理废水中的cn-、fe2+、mn2+低价态离子及造成色度、昧、嗅的各种有机物以及致病微生物。

43.氧化反应器3主要包括从上游至下游的方向上、依次连接相通的ph调节罐31、加药反应罐a 32、中和罐33、加药反应罐b 34,以及混凝罐71、絮凝罐72和高效沉淀罐73。

44.其中,ph调节罐31加入有碱性溶液如氢氧化钠,进行中和反应,将废水ph调节至11。加药反应罐a 32的底部与ph调节罐31的底部直接相通。在加药反应罐a 32内添加有次氯酸钠(naclo),进行氧化反应。naclo能够在碱性条件下氧化其中的氰离子,使之分解成低毒的氰酸盐,然后再进一步降解为无毒的二氧化碳和氮。中和罐33的顶部通过管道与加药反应罐a 32的顶部连接相通。中和罐33中添加酸性溶液,将ph回调至3~4。

45.加药反应罐b 34的底部与中和罐33的底部直接相通。加药反应罐b 34添加有亚铁盐溶液(feso4)和双氧水(h2o2),用以进行还原反应,主要用于去除剩余的铬酸和氰化物。在还原剂fes04的作用下,使cr(ⅵ)还原成cr(iii),然后再加入naoh或石灰乳,实现沉淀分离。经加药反应罐b 34处理过的废水通过后续的混凝罐71、絮凝罐72、高效沉淀罐73将沉淀和上清液分离。经分离后的上清液通过水泵6向上提升并流入高效脱氮反应区。

46.请参照图4并结合图3,在高效脱氮反应区中,对应设置有脱氮反应器4。

47.脱氮反应器4主要包括依序连接的缓冲罐41、循环罐42、脱氮罐43以及气浮装置

44。

48.如图3所示,缓冲罐41通过管道连接设于氧化反应器3和循环罐42之间。缓冲罐41内设有碳源,以为反硝化细菌提供营养。其工作原理为:微生物在生化池中繁殖需要大量的能量,在培养过程中污水的进出水口需要关闭几天,没有污水流进,没有补充营养源,微生物在繁殖没有食物饮食,从而导致死亡。在调试培养微生物碳源严重不足会影响生化过程脱氮除磷能力与效率主要因素。碳源含有碳元素,能够为微生物生长繁殖提供营养物质。常用的碳源有糖类、有机酸及有机酸酯,以及小分子醇如甲醇和乙醇等。

49.在本实施例中,碳源主要用以促进反硝化脱氮异养菌群的快速繁殖,生物利用率高。

50.如图4所示,循环罐42介于缓冲罐41和脱氮罐43之间。循环罐42顶部相对两侧设有两个进水口。缓冲罐41内部的废水通过自身罐底设置的管道和水泵6经左侧的进水口进入循环罐42内。右侧的进水口能够通过顶部循环管路45与脱氮罐43顶部的开口对应连接相通。循环罐42的底部还设有一出水口,该出水口通过底部循环管路46与脱氮罐43底部的开口对应连接相通。

51.底部循环管路46上设置有水泵6。水泵6的出水方向朝向脱氮罐43。

52.如此,废水能够从循环罐42由上至下流动,通过底部循环管路46流入脱氮罐43内,再从脱氮罐43由下至上进行流动,并通过顶部循环管路45再次流入循环罐42内,如此循环,实现对于废水的高效脱氮。

53.脱氮罐43内部设有供废水中的反硝化细菌附着的流化填料431,以进行废水的脱氮。在安装时,脱氮罐43的底部设有布水器432,布水器432用以支撑流化填料431。脱氮罐43通过布水器432使填料达到流化状态,增大接触面积,提高脱氮效果。脱氮罐43的下端开设有供废水循环流进的进口,该进口低于布水器432,出口与底部循环管路46连接。

54.脱氮罐43的工作原理为:通过生物反硝化脱氮去除废水中的硝态氮。no2-或no3-在反硝化细菌作用下与有机或无机电子供体反应生成氮气,从而达到脱氮的目的。

55.废水中的硝态氮在反硝化菌的作用下,异化过程将硝酸盐转化为亚硝酸盐,再将亚硝酸盐转化为一氧化氮、二氧化氮和氮气。反硝化过程中要有含碳有机物作为该过程中的电子供体,含碳有机物可以来自于污水中原有的易生物降解有机物,也可以外部添加碳源如甲醇等。此外,反硝化菌是兼性菌,缺氧状态下利用硝酸盐和亚硝酸盐被还原过程产生的能量为能量来源,在有分子态溶解氧存在时,则分解有机物获得能量而不是还原硝酸盐和亚硝酸盐,因此反硝化过程需要在缺氧条件下进行。

56.其反应方程式为:

57.2no

3-+4h

+

+4e-=2no

2-+2h2o

58.2no

2-+8h

+

+6e-=n2+4h2o

59.总反应方程式为:

60.2no

3-+10e-+12h

+

=n2+6h2o

61.传统工艺(a/o的a池)的反硝化由于污泥浓度低及反硝化效率低,故体积负荷<1kg no3-n/(m

·

d),其占地面积很大,启动慢,耐冲击性差,不适合一个用于处理硝态氮浓度较高的废水的处理。

62.高效脱氮反应器4是在系统缺氧的条件下,反应器内填充有生物载体(流化填料

431),以提供巨大表面积供反硝化菌附着,大大增加系统污泥浓度,并利用上升水流及搅拌使生物膜载体呈流体化或膨胀状态,增加基质传送速率,进而提高生物脱氮处理效率。

63.请参照图5,气浮装置44设置于脱氮罐43的下游处,通过气浮去除浮渣和污泥,用以进一步净化废水。气浮装置44的基本原理是用高压水泵6将水加压到几个大气压注入溶罐中,使气、水混合成溶气水,溶气水通过溶气释放器进入水池中,由于突然减压,溶解在水中的空气形成大量微气泡,与电镀废水初步处理产生的凝聚状物黏附在一起,使其相对密度小于水而浮到水面上成为浮渣排除,从而使废水得到净化。

64.如图5所示,在生化反应区中,依序布置有接触氧化池51、混凝池52、絮凝池53以及二沉池54。

65.其中,接触氧化池51设置组合式填料,增加接触面积,并通过后续混凝池52、絮凝池53、二沉池54进行固液分离。二沉池54位于最下游处,二沉池54底部污泥通过管道回流至高级氧化区的脱氮罐43的填料中,上清液出水达标排放。

66.请参照图6,图6为上述电镀废水处理系统的整体布置图。

67.电镀废水处理系统的工作流程如下:

68.1、将电镀混合废水收集在均质调节池1中,并通过曝气均质。

69.2、将调节后的废水引入沉淀罐中,将沉淀罐中的废水调节为碱性并进行第一次沉淀,使沉淀和上清液分离。具体为,在中和沉淀罐21将废水ph调节至9-10,向硫化物沉淀罐22中投加na2s,使废水中重金属离子形成沉淀,并通过后续的混凝罐71、絮凝罐72、高效沉淀罐73将沉淀和上清液分离。

70.3、将经沉淀罐流出的上清液引入氧化反应器3,将氧化反应器3中的液体通过氧化剂氧化分解有毒物质,并进行第二次沉淀,使沉淀和上清液分离。具体为,在ph调节罐a 31中将废水ph调节至11,在加药反应罐b 34中投加naclo,在中和罐33中将ph回调至3~4,在加药反应罐中投加feso4和双氧水,通过后续的混凝罐71、絮凝罐72、沉淀罐将沉淀物和上清液分离。

71.4、将经氧化反应器3流出的上清液引入脱氮反应器4,在脱氮反应器4中的液体在反硝化细菌的作用下进行反硝化反应,以生成氮气完成脱氮。具体为,在缓冲罐41中将废水ph调节至6-7,并加入碳源,通过水泵6提升至循环罐42。在脱氮罐43中设置可流化填料431,通过布水器432使填料达到流化状态,增大接触面积,提高脱氮效果。脱氮罐43与循环罐42通过水泵6和管路相连接,废水在两罐之间循环反应。在循环罐42设置出水口,出水自流进入气浮装置44,通过气浮去除浮渣和污泥。

72.5、高效脱氮反应区出水进入生化反应区。接触氧化池51设置组合式填料,增加接触面积,并通过后续混凝池52、絮凝池53、二沉池54进行固液分离,二沉池54底部污泥回流至脱氮罐43,上清液出水达标排放。在上述过程中,ph调节时碱调使用药剂为naoh,酸调使用药剂为h2so4。

73.在上述过程中,混凝罐中投加pac药剂,絮凝罐中投加pam药剂。

74.综上所述,本实用新型提供的一种电镀废水处理系统具有如下积极效果:

75.优化了电镀混合废水处理工艺,对废水中高含量总氮有非常好的处理效果,处理负荷最高可达2kgno3-n/m3

·

d,即每天每立方米污水中去除掉2kg重量的硝态氮。

76.本实用新型所提出的处理工艺适用性广,可以处理1000ppm总氮含量(氮浓度为百

分之0.1)的电镀废水。

77.本实用新型提高了净化效率,保证出水达到国家排放标准。

78.本实用新型降低了投资建造成本,工艺明确,效果突出。

79.本实用新型多系统采用撬装化集成方式,易于管理,大大节省了建设所需时间和空间。

80.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1