防爆型市政污泥蒸汽余热型干化机的制作方法

1.本发明涉及污泥处理设备技术领域,具体涉及防爆型市政污泥蒸汽余热型干化机。

背景技术:

2.安全生产始终是污水处理厂的第一要务,污泥干化时,大量粒径小于100μm细煤粉扬尘,这些煤粉扬尘浓度累积到爆燃最低限值1200-2000g/m3后,任何因摩擦金属间碰撞,产生小火花,都会发生爆炸现象。直接危害生产安全,人身安全,给洗选厂造成巨大经济损失。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供了防爆型市政污泥蒸汽余热型干化机,其通过多项防爆措施,有效解决上述问题。

4.为达到上述目的,本发明采用了下列技术方案:它包含干化机本体;所述干化机本体的入料口上设有布泥机;干化机本体的内部设有多层输送网带;干化机本体的侧壁上贯通连接湿膜除尘净化系统,该湿膜除尘净化系统的出气口与干化机本体中配备的冷却换热器贯通连接;干化机本体的底部位于最下层的输送网带的下方位置处设有出泥斗提机;它还包含:循环风机,所述循环风机贯通连接上述冷却换热器以及干化机本体中配备的高温换热器的出气口;蒸汽缓冲罐,所述蒸汽缓冲罐的出气口与干化机本体中配备的高温换热器的进气口贯通连接;冷却塔,所述冷却塔的出水口与干化机本体中配备的冷却换热器的入水口贯通连接,冷却换热器的出水口与冷却塔的回水口贯通连接;氮气气源,所述氮气气源与干化机本体内部贯通连接;氧传感器,所述氧传感器贯通连接在干化机本体的侧壁上,且其通过控制器与氮气气源管路上的控制阀电控连接。

5.采用上述技术方案的设计,将含水率60-85%的污泥,通过布泥机,进入干化机本体中,形成湿度梯度,通过蒸汽分压,逐层带出污泥内部水蒸气,逐步加湿,到上层后,相对湿度达到90%,干化温度90-110℃,此时湿空气含有较多颗粒度不一的煤粉颗粒,通过湿膜除尘净化系统,变成干净的湿空气,通过冷却换热器,冷凝出冷凝水,通过水管排出干化机本体,冷凝时释放汽化潜热,通过循环风机,再次进入干化机本体内部,如此循环往复,实现干化污泥效果;干化机本体侧面的氧传感器实时检测干化机本体内部空间中氧气浓度,当浓度高于10%时,由氮气气源自动往设备内部填充氮气,确保设备内部氧气含量低于10%,抑制燃爆可能性。

6.优选地,所述布泥机的出泥口设有泄爆门,用于提高整体防爆能力。

7.优选地,所述干化机本体的外壁包设有保温板,用于提高干化机本体的保温效果。

8.优选地,所述蒸汽缓冲罐的进气口和出气口的管路上均设有调节阀,用于控制进出蒸汽缓冲罐中的蒸汽。

9.与现有技术相比,本发明的有益效果是:本发明提供了防爆型市政污泥蒸汽余热型干化机,其通过多项防爆措施,有效避免洗选过程中所发生的爆炸现象,提高生产安全,人身安全。

附图说明

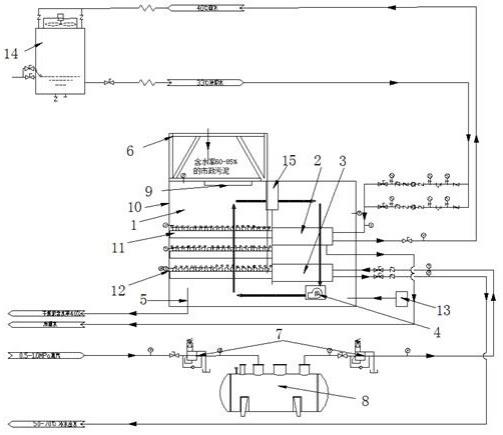

10.图1是本发明的结构以及流程示意图。

11.附图标记说明:干化机本体1、冷却换热器2、高温换热器3、循环风机4、出泥斗提机5、布泥机6、调节阀7、蒸汽缓冲罐8、泄爆门9、保温板10、输送网带11、氧传感器12、氮气气源13、冷却塔14、湿膜除尘净化系统15。

具体实施方式

12.下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,以描述中的优选实施例只作为举例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.如图1所示,本具体实施方式采用如下技术方案:它包含干化机本体1;所述干化机本体1的入料口上设有布泥机6,布泥机6的出泥口设有泄爆门9,用于提高整体防爆能力;干化机本体1的外壁包设有保温板10,用于提高干化机本体1的保温效果;干化机本体1配备防爆传动电机、防爆电器柜、防爆门等多防爆设备,干化机本体1的内部设有多层输送网带11;干化机本体1的侧壁上贯通连接湿膜除尘净化系统15,该湿膜除尘净化系统15的出气口与干化机本体1中配备的冷却换热器2贯通连接;干化机本体1的底部位于最下层的输送网带11的下方位置处设有出泥斗提机5;它还包含:循环风机4,所述循环风机4贯通连接上述冷却换热器2以及干化机本体1中配备的高温换热器3的出气口;蒸汽缓冲罐8,所述蒸汽缓冲罐8的出气口与干化机本体1中配备的高温换热器3的进气口贯通连接;蒸汽缓冲罐8的进气口和出气口的管路上均设有调节阀7,用于控制进出蒸汽缓冲罐8中的蒸汽;冷却塔14,所述冷却塔14的出水口与干化机本体1中配备的冷却换热器2的入水口贯通连接,冷却换热器2的出水口与冷却塔14的回水口贯通连接;氮气气源13,所述氮气气源13与干化机本体1内部贯通连接;氧传感器12,所述氧传感器12贯通连接在干化机本体1的侧壁上,且其通过控制器与氮气气源13管路上的控制阀电控连接。

14.采用上述技术方案的设计,将含水率60-85%的污泥,通过布泥机6,进入干化机本体1中,形成湿度梯度,通过蒸汽分压,逐层带出污泥内部水蒸气,逐步加湿,到上层后,相对湿度达到90%,干化温度90-110℃,此时湿空气含有较多颗粒度不一的煤粉颗粒,通过湿膜除尘净化系统15,变成干净的湿空气,通过冷却换热器2,冷凝出冷凝水,通过水管排出干化

机本体1,冷凝时释放汽化潜热,通过循环风机4,再次进入干化机本体1内部,如此循环往复,实现干化污泥效果;干化机本体1侧面的氧传感器12实时检测干化机本体1内部空间中氧气浓度,当浓度高于10%时,由氮气气源13自动往设备内部填充氮气,确保设备内部氧气含量低于10%,抑制燃爆可能性。

15.在使用本发明时,将含水率60-85%的污泥,通过布泥机6,进入干化机本体1中,并均匀布满三层输送网带11上,堆高50-60mm,从最上一层,含水率干化到含水率75%,均匀掉落到中层,含水率60%,再掉落到下层,含水率40%,最终通过出泥斗提机5送出干化机本体1;外接余热蒸汽,通过进气口上的调节阀7,首先进入蒸汽缓冲罐8,再通过出气口上的调节阀7,再进入干化机本体1中配备的高温换热器3内,释放汽化潜热,变成温度90℃冷凝水,再返回蒸汽冷凝水系统;冷却塔14中的33℃冷水送入干化机本体1中配备的冷却换热器2中,用于冷却由湿膜除尘净化系统15排出的风,由冷却换热器2回流口排出的水温度升高40℃后,通过水泵返回冷却塔14内;循环风机4将由冷却换热器2以及高温换热器3的出气口排出的具有潜热温度为90-120℃的热风,以风速3m/s送入干化机本体1内,并通过内部的布风板,均匀穿流过下层、中层、上层网带污泥层,形成一个湿度梯度,通过蒸汽分压,逐层带出污泥内部水蒸气,逐步加湿,到上层后,相对湿度达到90%,干化温度90-110℃,此时湿空气含有较多颗粒度不一的煤粉颗粒,通过湿膜除尘净化系统15,变成干净的湿空气,通过冷却换热器2,冷凝出冷凝水,通过水管排出干化机本体1,冷凝时释放汽化潜热,通过循环风机4,再次进入干化机本体1内部,如此循环往复,实现干化污泥效果;干化机本体1侧面的氧传感器12实时检测干化机本体1内部空间中氧气浓度,当浓度高于10%时,由氮气气源13自动往设备内部填充氮气,确保设备内部氧气含量低于10%,抑制燃爆可能性。

16.采用上述结构后,本具体实施方式的有益效果如下:1、超低温干化温度,干化温度90-110℃,确保污泥干化安全低温环境,没有采用高温烘干原理,而是采用湿度梯度原理进行除湿干化,确保污泥干化过程,污泥始终处于低温环境里面;2、单风道蒸笼梯度模型,采用循环风机低风速正压鼓风进风,向带式干燥机(干化机本体)正压鼓干燥热风,布干燥热风,通过水膜除尘(湿膜除尘净化系统)微负压抽风,形成蒸笼湿度梯度,利用污泥表面蒸汽分压,带走污泥表面饱和水分,低风速鼓风,采用蒸笼湿度梯度原理,逐层抽风,粉尘产生量低于200g/m

³

;3、湿膜除尘净化系统在污泥干化过程中,密闭空间气流,每循环一次,裹挟粉尘的湿空气就被洗涤一次,脏的湿空气经过洗涤后,变成干净湿空气,冷凝出水,污泥干燥过程中,煤粉粉尘浓度始终稳定保持在200g/m

³

很低水平;4、防爆传动电机、防爆电气柜、设备每个单元顶部、设计防爆顶部检查门,提高防爆效果。

17.5、设备侧面安装氧传感器,当干化空间氧气浓度高于10%时,自动往设备内部填充氮气,确保设备内部氧气含量低于10%,抑制燃爆可能性。

18.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1