一种高浓度生物难降解有机废水的处理方法与流程

1.本发明涉及工业废水技术领域,尤其涉及一种高浓度生物难降解有机废水的处理方法。

背景技术:

2.羟甲基亚膦酸二乙酯是一种重要的医药及精细化工中间体。广泛用于合成抗hiv和抗hbv药物替诺福韦酯、抗hbv药物阿德福韦酯以及抗cmv药物西多福韦,还可用于合成除草剂、杀菌剂及有机磷系阻燃剂。

3.目前,羟甲基亚膦酸二乙酯主要的合成方法为:以甲苯为溶剂,在三乙胺催化下,亚膦酸二乙酯和多聚甲醛或甲醛水溶液发生加成反应,再发生分子内重排。无论是采用多聚甲醛还是采用甲醛水溶液进行加成反应,均会产生大量工业废水,经检测,废水中化学需氧量(cod)值高达几万至十几万mg/l,生化需氧量(bod)值与cod值之比仅为0.1左右,废水中磷含量为100~3000mg/l,属于高浓度生物难降解有机磷废水,对自然环境以及人类健康构成严重威胁。

4.现有技术中,高浓度生物难降解含磷废水的处理方法主要有沉淀法、吸附法和生物法,以及近年来新开发的电解法、钙法、sbr强化生物法、化学沉淀-混凝器法-活性炭吸附法和陶瓷膜混凝反应法等,但这些方法均不能实现磷的回收再利用。

技术实现要素:

5.有鉴于此,本发明提供了一种高浓度生物难降解有机磷废水的处理方法,本发明提供的处理方法处理后的废液cod去除率≥97%,废液干燥后得到无机磷酸盐固体中磷酸根离子的含量>92wt%。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种高浓度生物难降解有机废液的处理方法,包括以下步骤:

8.提供一种微流控反应装置,所述微流控反应装置包括第一微混合器1,所述第一微混合器1设置有第一液体入口和第二液体入口;液体入口与所述第一微混合器1的液体出口连通的第一微反应器2,所述第一微反应器2的液体出口连通的管道上设置背压阀7;第三液体入口与所述第一微反应器2的液体出口连通的第二微混合器3,所述第二微混合器3还设置有第四液体入口;液体入口与所述第二微混合器3的液体出口连通的第二微反应器4;

9.将高浓度生物难降解有机废液和氧化剂溶液分别由所述第一液体入口和第二液体入口注入所述第一微混合器1中混合得到第一混合液,所述第一混合液注入所述第一微反应器2中进行氧化反应,得到第一处理废液;

10.所述第一处理废液和碱溶液分别由所述第三液体入口和第四液体入口注入所述第二微混合器3中混合得到第二混合液,所述第二混合液注入所述第二微反应器4中进行中和反应。

11.优选的,所述氧化剂溶液为双氧水、高氯酸盐水溶液和过硫酸盐水溶液中的一种

或多种,所述氧化剂溶液的质量百分含量为25~35wt%。

12.优选的,所述高浓度生物难降解有机磷废水的化学需氧量值为10000~200000mg/l,所述高浓度生物难降解有机磷废水中的有机磷含量为100~3000mg/l,所述高浓度生物难降解有机磷废水的生化需氧量值与化学需氧量值之比≤0.15。

13.优选的,所述高浓度生物难降解有机磷废水和氧化剂溶液的体积比为1:(1~3)。

14.优选的,所述氧化反应的温度为120~200℃,所述第一混合液在所述第一微反应器(2)中进行氧化反应的停留时间为2~10min,所述氧化反应的反应压力为0.5~2mpa。

15.优选的,所述碱溶液的摩尔浓度为0.1~5mol/l。

16.优选的,所述第一处理废液和碱溶液的体积比为1:(1~3)。

17.优选的,所述中和反应的温度为-20~0℃,所述第二混合液在所述第二微反应器4中进行中和反应的停留时间为1~5min。

18.优选的,所述中和反应得到中和废液,所述中和反应后,还包括将所述中和废液进行干燥,得到无机磷酸盐固体,所述无机磷酸盐固体中磷酸根离子的含量>92wt%。

19.优选的,所述高浓度生物难降解有机废液为羟甲基亚膦酸二乙酯生产废液。

20.本发明提供了一种高浓度生物难降解有机废液的处理方法,包括以下步骤:提供一种微流控反应装置,所述微流控反应装置包括第一微混合器1,所述第一微混合器1设置由第一液体入口和第二液体入口;液体入口与所述第一微混合器1的液体出口连通的第一微反应器2,所述第一微反应器2的液体出口连通的管道上设置背压阀7;第三液体入口与所述第一微反应器2的液体出口连通的第二微混合器3,所述第二微混合器3还设置有第四液体入口;液体入口与所述第二微混合器3的液体出口连通的第二微反应器4;将高浓度生物难降解有机废液和氧化剂溶液分别由所述第一液体入口和第二液体入口注入所述第一微混合器1中混合得到第一混合液,将所述第一混合液注入所述第一微反应器2中进行氧化反应,得到第一处理废液;将所述第一处理废液和碱溶液分别由所述第三液体入口和第四液体入口注入所述第二微混合器3中混合得到第二混合液,将所述第二混合液注入所述第二微反应器4中进行中和反应。本发明提供的处理方法采用微流控反应装置对高浓度生物难降解有机废液进行湿法氧化和中和,由于微流控感应装置能够为湿法氧化反应和中和反应提供更大的反应物料接触比表面积,增强反应过程中的传热和传质效率,从而实现了高浓度生物难降解有机废液经过处理后,废液cod去除率≥97%,出水能够直接进污水池处理。

21.进一步的,废液干燥后得到无机磷酸盐固体,无机磷酸盐固体中磷酸根离子的含量>92wt%,能够用于配制钢铁去污剂,有效的实现了磷资源再利用。

22.本发明提供的处理方法操作简便,安全性高,还可以通过并联实现放大并且没有放大效应,适合工业化应用。

附图说明

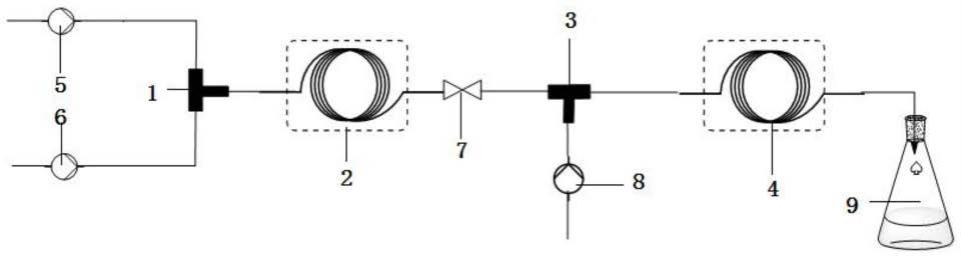

23.图1为本发明实施例使用的微流控反应装置示意图;

24.1-第一微混合器,2-第一微反应器,3-第二微混合器,4-第二微反应器,5-第一进料泵,6-第二进料泵,7-背压阀,8-第三进料泵,9-处理废液收集容器。

具体实施方式

25.本发明提供了一种高浓度生物难降解有机废液的处理方法,包括以下步骤:

26.提供一种微流控反应装置,所述微流控反应装置包括第一微混合器1,所述第一微混合器1设置有第一液体入口和第二液体入口;液体入口与所述第一微混合器1的液体出口连通的第一微反应器2,所述第一微反应器2的液体出口连通的管道上设置背压阀7;第三液体入口与所述第一微反应器2的液体出口连通的第二微混合器3,所述第二微混合器3还设置有第四液体入口;液体入口与所述第二微混合器3的液体出口连通的第二微反应器4;

27.将高浓度生物难降解有机废液和氧化剂溶液分别由所述第一液体入口和第二液体入口注入所述第一微混合器1中混合得到第一混合液,将所述第一混合液注入所述第一微反应器2中进行氧化反应,得到第一处理废液;

28.将所述第一处理废液和碱溶液分别由所述第三液体入口和第四液体入口注入所述第二微混合器3中混合得到第二混合液,将所述第二混合液注入所述第二微反应器4中进行中和反应。

29.在本发明中,如无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

30.本发明提供一种微流控反应装置,所述微流控反应装置包括第一微混合器1,所述第一微混合器1设置有第一液体入口和第二液体入口;液体入口与所述第一微混合器1的液体出口连通的第一微反应器2,所述第一微反应器2的液体出口连通的管道上设置背压阀7;第三液体入口与所述第一微反应器2的液体出口连通的第二微混合器3,所述第二微混合器3还设置有第四液体入口;液体入口与所述第二微混合器3的液体出口连通的第二微反应器4。

31.本发明提供的微流控反应装置包括第一微混合器1,所述第一微混合器1设置有第一液体入口和第二液体入口。在本发明中,所述第一微混合器1用于反应原料的混合。

32.作为本发明的一个具体实施例,与所述第一微混合器1的第一液体入口连通的进料管道上设置第一进料泵5。

33.作为本发明的一个具体实施例,所述第一进料泵5为汉邦分析型液相色谱泵,型号为np7010c。

34.作为本发明的一个具体实施例,与所述第一微混合器1的第二液体入口连通的进料管道上设置第二进料泵6。

35.作为本发明的一个具体实施例,所述第二进料泵6为汉邦分析型液相色谱泵,型号为np7010c。

36.作为本发明的一个具体实施例,所述第一微混合器1由idex公司生产,型号为p-713。

37.本发明提供的微流控反应装置包括液体入口与所述第一微混合器1的液体出口连通的第一微反应器2。在本发明中,所述第一微反应器2用于进行微反应。

38.作为本发明的一个具体实施例,与所述第一微反应器2的液体出口连通的管道上设置背压阀7,所述背压阀7用于调节所述第一微反应器2中的反应液的压力。

39.作为本发明的一个具体实施例,所述背压阀7由zaiput公司生产,型号为bp-10。

40.作为本发明的一个具体实施例,所述第一微反应器2为管式反应器,所述第一微反应器2中的反应管道材质为不锈钢,内径为0.5~1mm,反应管道体积为20ml

41.作为本发明的一个具体实施例,所述第一微反应器2为管式反应器,所述第一微反应器2中的反应管道材质为不锈钢,内径为0.5mm,反应管道体积为20ml。

42.本发明提供的微流控反应装置包括第三液体入口与所述第一微反应器2的液体出口连通的第二微混合器3,所述第二微混合器3还设置有第四液体入口。在本发明中,所述第二微混合器3用于进行反应原料的混合。

43.作为本发明的一个具体实施例,与所述第二微混合器3的第四液体入口连通的进料管上设置第三进料泵8。

44.作为本发明的一个具体实施例,所述第三进料泵8为汉邦分析型液相色谱泵,型号为np7010c。

45.作为本发明的一个具体实施例,所述第二微混合器3由idex公司生产,型号为p-713。

46.本发明提供的微流控反应装置包括液体入口与所述第二微混合器3的液体出口连通的第二微反应器4。

47.作为本发明的一个具体实施例,所述第二微反应器4为管式反应器,所述第二微反应器4中的反应管道材质为不锈钢,内径为0.5~1mm,反应管道体积为20ml

48.作为本发明的一个具体实施例,所述第二微反应器4为管式反应器,所述第二微反应器4中的反应管道材质为不锈钢,内径为0.5mm,反应管道体积为20ml。

49.本发明提供的微流控反应装置优选还包括液体入口与所述第二微反应器4的液体出口连通的处理废液收集容器9。

50.本发明将高浓度生物难降解有机废液和氧化剂溶液分别由所述第一液体入口和第二液体入口注入所述第一微混合器1中混合(以下称为第一混合)得到第一混合液,将所述第一混合液注入所述第一微反应器2中进行氧化反应,得到第一处理废液。

51.在本发明中,所述高浓度生物难降解有机废液的cod值优选为10000~200000mg/l,更优选为100000~150000mg/l。

52.在本发明中,所述高浓度生物难降解有机废液的磷含量优选为100~3000mg/l,更优选为150~2500mg/l。

53.在本发明中,所述高浓度生物难降解有机磷废水的bod值与cod值之比优选≤0.15,更优选≤0.1。

54.在本发明得具体实施例中,所述高浓度生物难降解有机废液具体优选为为羟甲基亚膦酸二乙酯生产废液。

55.在本发明中,所述氧化剂溶液优选为双氧水溶液、高氯酸盐水溶液和过硫酸盐水溶液中的一种或多种;在本发明中,所述高氯酸盐水溶液优选为高氯酸钠水溶液。在本发明中,所述过硫酸盐水溶液优选为过硫酸钠水溶液。

56.在本发明中,所述氧化剂溶液更优选为双氧水,所述双氧水的质量含量优选为30wt%。

57.在本发明中,所述氧化剂溶液的质量百分含量优选为25~35wt%,更优选为30wt%。

58.在本发明中,所述高浓度生物难降解有机磷废水和氧化剂溶液的体积比优选为1:(1~3),更优选为1:1.2。

59.在本发明中,所述第一混合时,所述高浓度生物难降解有机磷废水的注入流速优选为1.82~2.27ml/min。

60.在本发明中,所述第一混合时,所述氧化剂溶液的注入流速优选为2.18~2.73ml/min。

61.在本发明中,所述氧化反应的温度优选为120~200℃,更优选为160℃。

62.在本发明中,所述第一混合液在所述第一微反应器2中进行氧化反应的停留时间优选为2~10min,更优选为5min。

63.在本发明中,所述氧化反应的反应压力优选为0.5~2mpa,更优选为1.5mpa。

64.在本发明的具体实施例中,所述氧化反应时,所述第一微反应器2优选采用油浴加热。

65.得到第一处理废液后,本发明将所述第一处理废液和碱溶液分别由所述第三液体入口和第四液体入口注入所述第二微混合器3中混合(以下称为第二混合)得到第二混合液,将所述第二混合液注入所述第二微反应器4中进行中和反应。

66.在本发明中,所述碱溶液优选为碱金属氢氧化物溶液,更优选为氢氧化钠溶液、氢氧化钾溶液和氢氧化锂溶液中的一种或多种,最优选为强氧化钠溶液。

67.在本发明中,所述碱溶液的摩尔浓度优选为0.1~5mol/l,更优选为0.5mol/l。

68.在本发明中,所述第一处理废液和碱溶液的体积比优选为1:(1~3),更优选为1:1。

69.在本发明中,所述第二混合时,所述第一处理废液的注入流速优选通过背压阀控制,所述背压阀的设置压力为2mpa。

70.在本发明中,所述第二混合时,所述碱溶液的注入流速优选为4~5ml/min。

71.在本发明中,所述中和反应的温度优选为-20~0℃,更优选为-5℃。

72.在本发明中,所述第二混合液在所述第二微反应器4中进行中和反应的停留时间优选为1~5min,更优选为2.5min。

73.在本发明中,所述中和反应优选在冰水浴中进行。

74.在本发明中,所述中和反应得到中和废液,所述中和反应后,本发明优选还包括将所述中和废液进行干燥。

75.在本发明中,所述干燥优选为减压浓缩,所述减压浓缩的温度优选为70~80℃。

76.在本发明中,所述干燥得到的固体中无机磷酸盐的质量含量优选含量>92wt%,能够用于配制钢铁去污剂,有效的实现了磷资源再利用。

77.在本发明中,所述干燥得到的液体的cod去除率≥97%,能够直接进污水池处理。

78.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

79.实施例1

80.第一进料泵5泵入羟甲基亚膦酸二乙酯生产废水(cod值为117080),同时第二进料泵6泵入30wt%双氧水溶液通过微混合器1进入预热的微反应器2中,第一进料泵5的流速为1.82ml/min,第二进料泵6的流速为2.18ml/min,微反应器采用油浴加热到140℃,保留时间

为5min,背压阀设置压力为2.0mpa,反应液通过背压阀后进入微混合器2,同时第三进料泵8以流速4ml/min泵入0.5mol/l的naoh溶液,通过微混合器3进入微反应器4中,微反应器4置于冰水浴中,将处理废液收集容器9中的反应液80℃减压蒸出工艺清水,测得cod值为3120mg/l,cod的去除率为97.3%。同时得到白色固体,测定磷酸根离子的含量为92.1wt%,可以直接用于配制钢铁去污剂,其中,cod的去除率=(cod入口处总量-cod出口处总量)/cod入口处总量。

81.实施例2

82.第一进料泵5泵入羟甲基亚膦酸二乙酯生产废水(cod值为117080),同时第二进料泵6泵入30wt%双氧水溶液通过微混合器1进入预热的微反应器2中,第一进料泵5的流速为2.27ml/min,第二进料泵6的流速为2.73ml/min,微反应器采用油浴加热到160℃,保留时间为4min,背压阀设置压力为2.0mpa,反应液通过背压阀后进入微混合器2,同时第三进料泵8以流速5ml/min泵入1mol/l的naoh溶液,通过微混合器3进入微反应器4中,微反应器4置于冰水浴中,将处理废液收集容器9中的反应液80℃减压蒸出工艺清水,测得cod值为2740mg/l,cod的去除率为97.7%。同时得到白色固体,测定磷酸根离子的含量为91.8wt%,可以直接用于配制钢铁去污剂。

83.对比例1

84.在1l的圆底烧瓶中加入200ml羟甲基亚膦酸二乙酯废水(cod值为117080)和200ml 30wt%双氧水,加热回流24h,1mol/l的naoh溶液中和至中性,减压蒸出水,测得cod值为38320mg/l,得到残余黄褐色油状物17.4g,cod的去除率为67.3%,无法得到无机磷酸盐。

85.由实施例1和2以及对比例1的结果可以得到:对比例1中采用双氧水能够发生氧化反应氧化废水中的有机物,但处理后的水仍然达不到排放标准,并且会得到很多油状物只能作为固废处理,无法回收利用磷资源。

86.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1