一种动力电池极片的安全环保回收方法与流程

1.本发明涉及废旧动力电池回收技术领域,具体涉及一种动力电池极片的安全环保回收方法。

背景技术:

2.动力电池在生产过程中,涂布、制片、卷绕等环节会产生10-20%左右的不良品,集流体和其上活性材料的成本在动力电池整体成本中占据很大比例,如不加以回收利用,会造成较大的材料浪费,而且正极材料中含有的钴、镍、锰、锂等金属离子易渗透造成土壤和水资源污染。因此,对动力电池废弃极片进行有效回收具有可观的经济效益和社会效益,可大大提高材料的利用率,降低生产成本,减少环境污染。

3.废弃极片多为无电解液极片,现阶段的回收装置,忽视少量含有电解液的废弃极片,不对易挥发性电解液进行处理,导致电解液逸散至环境中,且使用效果较差,废弃极片的脱粉率较低。

技术实现要素:

4.为了解决上述技术问题,本发明提出的一种动力电池极片的安全环保回收方法,可以有效将动力电池废弃极片破碎并研磨,提高脱粉率,降低粉尘及电解液的排放,实现动力电池废弃极片的各组分安全环保分离回收。

5.为了达到上述技术效果,本发明采用如下技术方案:

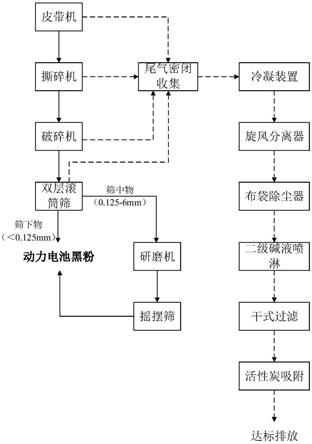

6.一种动力电池极片的安全环保回收方法,包括以下步骤:(1)上料;(2)物料破碎:采用粗破和细破结合的物理破碎法将极片破碎至粒径小于6mm以下的颗粒;(3)筛分黑粉:经破碎的混合物料由气流输送管道、旋风分离器、螺旋喂料机至差异粒径双层滚筒筛,通过筛分后筛下物收集储存,筛中物、筛上物混合料进入研磨机;(4)筛中物、筛上物混合料经研磨机再次粉碎后,通过气流输送至摇摆筛,再次筛分出黑粉;(5)粉尘处理:对破碎过程中产生的废弃物进行处理最后达标排放。

7.其中,上料具体为将废弃的动力电池极片投入料仓,通过皮带输送机提升输送至撕碎机、破碎机系统。所述

8.进一步的技术方案为,所述回收方法采用plc自动控制。

9.进一步的技术方案为,所述动力电池包括三元锂离子电池、磷酸铁锂电池、铅蓄电池。

10.进一步的技术方案为,所述步骤(2)物料破碎具体为将物料输送到撕碎机,对待碎物料产生剪切作用力,而使待碎物料得到粉碎,撕碎后物料大小为(35~45)

×

(35~45)mm,撕碎后的物料通过溜槽进入皮带输送机,然后输送至刀片式破碎机,破碎后的物理粒径小于6mm。

11.进一步的,所述撕碎机为双轴剪切撕碎机,撕碎后小块约为40

×

40mm。

12.进一步的,所述破碎机为刀片式破碎机,撕碎后粉末粒径小于6mm。

13.进一步的,步骤(2)中物料由进料斗送进粉碎室,所述料斗外形尺寸为1100

×

1100

×

1000mm。

14.进一步的技术方案为,步骤(3)中所述差异粒径双层滚筒筛设置内外双层筛网,内层筛网孔径为3mm,外层筛网孔径为0.125mm。

15.进一步的技术方案为,步骤(3)中所述筛上物为内层筛网筛上物,主要成分为大颗粒集流体以及部分隔膜纸;筛中物为内外层筛网之间物料,主要成分为集流体;筛下物为外层筛网筛下物主要成分为黑粉。

16.进一步的,所述筛上物中大颗粒集流体是指粒径大于3mm的集流体。

17.进一步的,步骤(3)中气流输送管道、旋风分离器、螺旋喂料机为密封设备,设置螺旋喂料机的目的为控制匀速给料。

18.进一步的技术方案为,步骤(4)中筛中物、筛上物混合料经研磨机再次粉碎后,混合料粒径由6mm以内被研磨至4mm以内。

19.进一步的技术方案为,所述黑粉的粒径小于0.125mm。

20.进一步的技术方案为,步骤(5)具体为破碎过程中产生的电解液挥发溢出,依次采用冷凝、旋风分离、布袋除尘、碱液喷淋、干式过滤、活性炭吸附工艺处理废气,最后达标排放。

21.进一步的,步骤(5)所述废弃物的处理设备均为密闭、负压状态,所述冲布袋除尘装置采用镀膜型脉冲布袋。

22.进一步的,步骤(5)中所述采用冷凝法+二级活性炭可吸附去除废气中的挥发性有机物;采用旋风分离+布袋除尘可去除废气中颗粒物;采用二级碱液喷淋可处理废气中的氟化物。

23.进一步的:步骤(5)中所述冷凝装置的冷却方式为风冷。

24.与现有技术相比,本发明具有如下有益效果:本发明的回收方法可以有效将动力电池废弃极片破碎并研磨,极大提高脱粉率,脱粉率高于98%;全过程实现plc自动控制以及全过程尾气收集处理,有效降低粉尘及电解液的排放,实现动力电池废弃极片的各组分安全环保分离回收,极大降低了人员操作风险和环境污染;该方法可明显提升生产能力,易实现工业级批量化生产

附图说明

25.图1为本发明的回收方法工艺流程图;

26.图2为本发明的回收方法筛分出的黑粉和铝箔。

具体实施方式

27.下面结合附图和具体实施例对本发明进行进一步的解释和说明。

28.实施例1

29.如图1所示,本发明提供了一种动力电池极片的安全环保回收方法,所述回收方法是将电池生产过程中的不合格极片通过粗破+细破的物理破碎法破碎至粒径小于6mm以下的颗粒,再通过差异粒径双层滚筒筛将黑粉筛分收集,所剩大颗粒物质进入研磨机研磨,使残留在大颗粒物质上的黑粉进一步脱落,并将集流体研磨至1mm级,整个过程收集回收破碎

粉末以及挥发电解液,其中该方法采用plc自动控制,所述动力电池包含三元锂离子电池、磷酸铁锂电池、铅蓄电池。

30.具体方法如下:

31.(1)上料

32.将废弃的动力电池极片投入料仓,通过皮带输送机提升输送至撕碎机、破碎机系统。

33.(2)物料破碎

34.物料输送进入撕碎机,物料由进料斗送进粉碎室,由刀片在破碎室内旋转,对待碎物料产生剪切作用力,从而使待碎物料得到粉碎。撕碎后的物料通过溜槽进入皮带输送机,然后输送至刀片式破碎机。所述撕碎机为双轴剪切撕碎机,撕碎后小块约为40x40mm,所述破碎机为刀片式破碎机,破碎后粉末粒径小于6mm,所述料斗外形尺寸为1100*1100*1000mm。

35.(3)筛分黑粉

36.经破碎的混合物料由气流输送管道、旋风分离器、螺旋喂料机至差异粒径双层滚筒筛,通过筛分后筛下物(黑粉)收集储存,筛中物、筛上物混合料进入研磨机。所述气流输送管道、旋风分离器、螺旋喂料机为密封设备,设置螺旋喂料机的目的为控制匀速给料;所述差异粒径双层滚筒筛设置内外双层筛网,内层筛网孔径为3mm(6目),外层筛网0.125mm(120目);所述筛上物为内层筛网筛上物,主要成分为大颗粒(>3mm)集流体以及部分隔膜纸;筛中物为内外层筛网之间物料,主要成分为集流体;筛下物为外层筛网筛下物主要成分为黑粉。

37.(4)粉碎分选

38.筛中物、筛上物混合料经研磨机再次粉碎后,通过气流输送至摇摆筛,再次筛分出黑粉。集流体上黏附的正极材料被充分剥离,集流体粒径由6mm以内被研磨至4mm以内,所述黑粉为微米级颗粒。图2为筛分出的黑粉(左)及铝箔(右)。

39.(5)粉尘处理系统

40.在生产过程中,采用“冷凝+旋风分离+布袋除尘+二级碱液喷淋+干式过滤+二级活性炭吸附”工艺处理本阶段废气。破碎过程中产生的电解液挥发溢出,经负压风管依次抽至冷凝装置、旋风分离装置、除尘装置、碱液喷淋塔、活性炭吸附装置进行处理,最后达标排放。所述废弃处理设备密闭、负压状态,所述布袋除尘装置采用镀膜型脉冲除尘布袋,采用冷凝法+二级活性炭可吸附去除废气中的挥发性有机物;采用旋风分离+布袋除尘可去除废气中颗粒物;采用二级碱液喷淋可处理废气中的氟化物,所述冷凝装置的冷却方式为风冷。

41.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1