一种动态膜厌氧氨氧化反应器

1.本发明属于污水处理技术领域,涉及废水生物脱氮,特别涉及一种动态膜厌氧氨氧化反应器。

背景技术:

2.厌氧氨氧化是厌氧氨氧化菌在缺氧条件下以亚硝酸盐(no

2-)为电子受体将氨(nh

4+

)转化为氮气(n2),可在不加碳源的条件下实现高负荷生物脱氮,可节约外加碳源所需的运行费用,且不需要曝气,可充分降低充氧电耗;同时,该工艺不涉及异养型反硝化菌,能够降低剩余污泥产量。然而,厌氧氨氧化菌倍增时间缓慢、工程应用中污泥流失均增加了其在污水处理系统中大规模工程化应用的难度。厌氧氨氧化菌的持续高效富集,有利于实现厌氧氨氧化工艺的快速启动,提高系统耐受负荷潜能,对于实现污水生物脱氮工艺的节能降耗具有重要意义。

3.现有的厌氧氨氧化反应器主要包括固定床反应器、流化床反应器、气提式反应器、上流式厌氧污泥床(uasb)和厌氧膨胀颗粒污泥床(egsb)等,其中usab应用广泛,uasb的出水主要通过重力溢流,但uasb中三相分离器体积占比大,存在有效容积利用率低的问题。在uasb中长期运行的成熟厌氧氨氧化污泥,能逐渐形成厌氧氨氧化颗粒污泥,但常有颗粒污泥上浮现象发生,上浮污泥部分通常聚集在三相分离器集气罩中易于形成死区,造成厌氧氨氧化颗粒污泥出现局部基质饥饿问题。同时,传统构型的uasb也存在厌氧颗粒污泥流失、局部死区和污泥上浮等问题,这些均不利于厌氧氨氧化颗粒污泥的长期高效富集。

4.厌氧膜生物反应器能够实现微生物菌群的有效截留,但膜污染限制了其大规模工程化应用;在传统厌氧膜生物反应器的基础上,以廉价大孔径不锈钢网或尼龙网作为膜基材,通过依靠形成的滤饼层作为过滤层,能够构建兼具过滤效能和经济效益的厌氧动态膜生物反应器。厌氧动态膜生物反应器能在保留传统厌氧膜生物反应器优点的同时兼具出水水质优良、能耗小、方便替换和成本低廉等诸多优势。现有研究将厌氧动态膜生物反应器用于厌氧氨氧化系统的启动,能够有效截留厌氧氨氧化菌,缩短厌氧氨氧化工艺的启动周期,但大都是完全混合体系中放置动态膜组件,动态膜过滤效能较差,且粒径剪切导致厌氧氨氧化菌更多的以絮体形式存在,导致系统对水力和基质负荷冲击的耐受能力低于常规的厌氧氨氧化颗粒污泥反应器(如uasb和egsb)。因此,开发一种能够同时有效富集培养厌氧氨氧化颗粒污泥且能低成本实现固液分离的动态膜厌氧氨氧化反应器,是低碳生物脱氮新工艺及其工程化推广应用过程中亟待解决的关键问题。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种动态膜厌氧氨氧化反应器,将动态膜组件内置在反应器上部出水区,利用动态膜组件管路连接出水管,同时增设兼具溢流污泥沉降回流和出水回流的管路,可有效减少厌氧氨氧化污泥尤其是上浮颗粒污泥流失,同时提高固液分离效率,避免局部死区和局部基质饥饿,有利于厌氧氨氧化菌的富

集。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种动态膜厌氧氨氧化反应器,包括反应器本体以及其进水单元和出水单元,所述反应器本体内自下向上依次为底部进水区、中间反应静沉区和上部出水区,所述上部出水区设置动态膜组件,动态膜组件没入水面以下;所述上部出水区顶端设置有溢流堰;所述出水单元包括动态膜组件出水子单元和溢流堰出水子单元;所述动态膜组件出水子单元包括出水管一,出水管一的上端与动态膜组件的出水口连接,下端接出水箱;所述溢流堰出水子单元包括出水管二,出水管二的上端与位于溢流堰中上部的溢流堰出水口连接,下端接出水箱。

8.在一个实施例中,所述反应器本体为内外两层的圆柱体结构,所述底部进水区、中间反应静沉区和上部出水区均位于内层之内,内外夹层之间为水浴区。

9.在一个实施例中,所述反应器本体的高径比为7.5~8:1,所述动态膜组件没入水面以下10~15cm。

10.在一个实施例中,所述动态膜组件的膜基材为不锈钢网、无纺布、尼龙网、炭毡或碳纤维布,膜基材的孔径大小为10~20μm;所述动态膜组件的膜通量为10~60l/m2/h。

11.在一个实施例中,所述溢流堰的底部通过回流循环路回接底部进水区。

12.在一个实施例中,所述溢流堰出水口位于所述动态膜组件的出水口的上方,并位于上部出水区的最高液位以下,在不同高度位置至少设置两个所述溢流堰出水口,且最低处的溢流堰出水口与溢流堰底部垂直间距不小于反应器本体高度的1~1.5%。

13.在一个实施例中,所述动态膜厌氧氨氧化反应器还包括气反冲洗单元,所述反冲洗单元包括集气袋,所述上部出水区的顶部有带集气口的密封盖,所述集气口通过管路接水封装置或集气袋以保持反应器的厌氧环境,所述集气袋通过带反冲洗气泵和电磁阀的反冲洗管道与动态膜组件连接,以利用所收集的气体对动态膜组件进行冲洗。

14.在一个实施例中,所述进水单元包括进水箱,所述底部进水区接进水总管道,所述进水箱经带进水泵的进水管道接三通管件的第一管口,所述进水总管道接三通管件的第二管口,所述进水总管道上设置有单向止回阀,所述回流循环路与三通管件的第三管口相接。

15.在一个实施例中,所述出水管一上设置有压力表和出水泵,所述进水泵、压力表、出水泵、电磁阀和反冲洗气泵均连接动态膜反洗自控单元,所述动态膜反洗自控单元实时获取压力表数值,当跨膜压差大于30~40kpa时,停止出水泵,电磁阀通电打开,开启反洗气泵进行气反洗;当气反洗结束时,先停止反洗气泵,电磁阀断电关闭,然后开启出水泵恢复运行;所述气反洗强度为5~12n m3/h,气洗时间持续1~5min。

16.在一个实施例中,所述动态膜组件出水子单元中,当动态膜重力排水通量无法满足要求时,开启出水泵进行动态膜泵抽吸排水。

17.与现有技术相比,本发明的有益效果是:

18.(1)通过动态膜组件出水子单元和回流循环路,有效截留厌氧氨氧化上浮颗粒污泥,可实现固液气的简易分离,最大限度地避免系统内厌氧氨氧化菌流失。

19.(2)由于采取了动态膜组件替代传统三相分离器的结构,因此有效容积利用率高,污泥上浮亦无死区且能持续发挥上浮污泥的脱氮效能。

20.(3)由于采取了动态膜组件出水与溢流堰出水两种出水方式,出水方式灵活且能

耗较低,可持续实现系统液位动态平衡。

附图说明

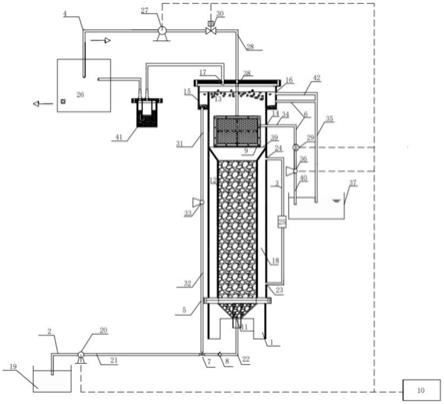

21.图1是本发明结构示意图。

具体实施方式

22.下面结合附图和实施例详细说明本发明的实施方式。

23.如图1所示,本发明为一种动态膜厌氧氨氧化反应器,主要包括反应器本体1以及其进水单元2和出水单元6。

24.其中,进水单元2为反应器本体1供给待处理废水,反应器本体1内,自下向上依次为底部进水区11、中间反应静沉区12和上部出水区13,底部进水区11与进水单元2提供的待处理废水相接,中间反应静沉区12为反应区域,在上部出水区13布设有动态膜组件9,动态膜组件9没入水面以下。上部出水区13顶端设置有溢流堰15,溢出上部出水区13的出水进入溢流区。示例地,动态膜组件9通过反应器内壁上的u型卡槽39固定,参数以没入水面以下10~15cm为宜。

25.出水单元6包括动态膜组件出水子单元34和溢流堰出水子单元35。其中,动态膜组件出水子单元34包括出水管一40,在反应器本体1的侧壁开有出水口14,出水管一40穿过出水口14,其上端与动态膜组件9的出水口连接,下端接出水箱37,实现膜组件出水。溢流堰出水子单元35包括出水管二42,在溢流堰15外壁中上部开设有若干溢流堰出水口16,出水管二42的上端与各溢流堰出水口16连接,下端接出水箱37,实现溢流出水。

26.动态膜具有材料价格低廉,且过滤性能好等优点,动态膜组件出水子单元可以截留出水中的絮体以及悬浮颗粒;在溢流堰不同高度位置至少设置两个所述溢流堰出水口,且最低处的溢流堰出水口与溢流堰底部垂直间距不小于反应器本体高度的1~1.5%,可以使悬浮颗粒及絮体污泥沉降随溢流堰底部出口连接回流管道回流至反应器内;通过两个出水子单元,可最大程度避免污泥流失。

27.在本发明的一个实施例中,反应器本体1为内外两层的圆柱体结构,示例地,其高径比为7.5~8:1。其中底部进水区11、中间反应静沉区12和上部出水区13均位于内层之内,而内外夹层之间则为水浴区18,水浴区18用于至少保证中间反应静沉区12处于适宜的反应温度区间内。由此,本发明的动态膜厌氧氨氧化反应器还包括了水浴单元3,水浴单元3包括水浴进水管道23、回水管道24和恒温槽25,连接于反应器本体1的外层之外,向水浴区18循环供水,保证其温度。

28.在本发明的一个实施例中,进水单元2包括进水箱19,底部进水区11接进水总管道22,进水箱19经带进水泵20的进水管道21接三通管件7的第一管口,进水总管道22接三通管件7的第二管口,进水总管道22上设置有单向止回阀8。

29.在本发明的一个实施例中,动态膜组件9没入水面以下约10~15cm,动态膜组件9可选用廉价疏松微网材料作为膜基材,如不锈钢网、无纺布、尼龙网、炭毡或碳纤维布,膜基材的孔径大小为10~20μm;动态膜组件9的膜通量为10~60l/m2/h。膜基材价格低廉,并且可以形成良好的滤饼层,出水效果好。

30.在本发明的一个实施例中,溢流堰15的底部通过回流循环路5回接底部进水区11,

其中回流循环路5可与前述三通管件7的第三管口相接。示例地,回流循环路5包括回流出水管31和回流进水管32,经回流泵33通过管路连接形成,其中回流出水管31与溢流区的底部垂直相接。通过回流,可以使污泥和絮体经过回流回到反应器内部,改善反应器本体1内水体流态并最大限度地避免厌氧氨氧化污泥流失。

31.在本发明的一个实施例中,溢流堰出水口16位于动态膜组件9的出水口的上方,并位于上部出水区13的最高液位以下,使得溢流出水基于重力作用流入出水箱37。在不同高度位置至少设置两个溢流堰出水口16,且最低处的溢流堰出水口16与溢流堰15底部垂直间距不小于反应器本体1高度的1~1.5%,使悬浮污泥及絮体最大限度沉降至溢流堰底部,通过回流循环路回至反应器内部,有效避免二次沉降污泥流失。

32.在本发明的一个实施例中,本发明动态膜厌氧氨氧化反应器还包括气反冲洗单元4,反冲洗单元4包括集气袋26以及必要管路。其中,上部出水区13的顶部有密封盖,密封盖上带有集气口17,并可进一步带有支管38,支管38为竖直管,下端与动态膜组件9连接。集气口17通过管路接水封装置41或集气袋26以保持反应器的厌氧环境。

33.集气袋26通过带反冲洗气泵27和电磁阀30的反冲洗管道28与支管38的上端连接,从而可以利用所收集的气体对动态膜组件9进行反冲洗。

34.本发明的动态膜组件出水子单元34中,出水经重力流或出水泵36抽吸泵出,优先选用重力流和溢流堰两种方式组合进行排水,以最大限度降低能耗。当动态膜重力排水通量无法满足要求时,开启出水泵36进行动态膜泵抽吸排水,维持进出水动态平衡。

35.为实现自动控制,本发明动态膜厌氧氨氧化反应器还包括动态膜反洗自控单元10,在出水管一40上设置有压力表29和出水泵36,并将进水泵20、压力表29、出水泵36、电磁阀30和反冲洗气泵27均连接动态膜反洗自控单元10。动态膜反洗自控单元10可实时获取压力表29数值,当跨膜压差大于30~40kpa时,停止出水泵36,电磁阀30通电打开,开启反洗气泵27进行气反洗;当气反洗结束时,先停止反洗气泵26,电磁阀30断电关闭,然后开启出水泵36恢复运行;气反洗强度可为5~12n m3/h,气洗时间可持续1~5min。

36.本发明的完整反应流程如下:

37.进水箱19经进水管道21连接,通过蠕动泵提供进水动力,经底部进水区11进入反应器内,溢流堰15的底部通过回流循环路5通过三通管件7回接底部进水区11,经过中间反应静沉降区12与填充在内部的厌氧氨氧化颗粒污泥进行反应,处理过的废水经出水单元6出水,包括动态膜组件出水子单元34和溢流堰出水子单元35;动态膜组件出水子单元34包括出水管一40,出水管一40的上端与动态膜组件9的出水口连接,下端接出水箱37;溢流堰出水子单元35包括出水管二42,出水管二42的上端与位于溢流堰15中上部的溢流堰出水口16连接,下端接出水箱37,出水通过重力流或蠕动泵抽出;动态膜反洗自控单元10实时获取压力表数值,当跨膜压差大于30~40kpa时,停止出水泵36,电磁阀30通电打开,开启反洗气泵27进行气反洗,利用集气袋所收集的气体对动态膜组件9进行冲洗,当气反洗结束时,先停止反洗气泵27,电磁阀30断电关闭,然后开启出水泵36恢复运行,所述气反洗强度为5~12n m3/h,气洗时间持续1~5min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1