N,N’-二甲基-4,4’-联吡啶阳离子盐合成废水处理工艺的制作方法

n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐合成废水处理工艺

技术领域

1.本发明涉及化工技术领域,特别涉及n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐合成废水处理工艺。

背景技术:

2.n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐即为百草枯,是一种快速灭生性除草剂,具有触杀作用和一定内吸作用。能迅速被植物绿色组织吸收,使其枯死。对非绿色组织没有作用。在土壤中迅速与土壤结合而钝化,对植物根部及多年生地下茎及宿根无效。但是在百草枯生产过程中产生的废水,国内外至今没有成熟有效的工业化治理方法。此废氷中含有cn-等多种有毒有害污染物,该废水污染物浓度高、含盐量高、色度高和毒性高,对微生物毒性作用大,生物降解性差,属高浓度、难降解类有机农药废水。

3.在现有的技术中,国外大多采用废水先蒸馏、后焚烧的方法进行处理,即将废水先蒸馏去掉一部分水,浓缩液进入焚烧炉焚烧,以达到氧化物和氰化物分解的目的。但此方法投资大,处理成本较高,废水处理效果也不太理想。

4.专利cn201610745251.1提供了一种高浓度有机废水的处理方法,该方法采用混凝沉淀、电催化、芬顿氧化塔、消化中和、ubf厌氧反应器、高负荷好氧池和生物炭的方法,该方法硫化物、氰化物、酚等有毒物质氧化,并将有机污染物转变为带电荷碎片小分子得以去除,提高废水可生化性后,进入厌氧反应器、好氧生物处理,深度生物炭净化后达标排放。该方法处理效果较好,但是成本较高,且对百草枯废水没有针对效果。

5.专利cn201510282824.7提供了一种含硫氰酸盐废水的绿色处理方法,该方法采用水解酸化法预处理、复合流人工湿地处理、化学氧化法后处理的方法。该方法首先用水解酸化法首先将部分处理的氰化物、硫氰酸盐去除,并向水中供氧后通过复合型人工湿地系统,通过微生物——植物——填料的协同作用,去除废水中的氰化物、硫氰酸盐和重金属等多种污染物,最后通过化学氧化法的后处理将废水处理达标。该方法也是不能针对性处理百草枯废水。

技术实现要素:

6.本发明的目的在于提供n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐合成废水处理工艺,达到去除废水中氰根、阳离子、氨氮,降低废水色度的目的,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐合成废水处理工艺,包括如下步骤:

9.步骤1:取百草枯废水加活性炭升温搅拌,过滤得到棕红色废水;

10.步骤2:将废水混合双氧水泵入反应管内进行氧化反应;

11.步骤3:氧化后废水用吹脱法降低废水中氨含量;

12.步骤4:将处理后废水调节ph后通过接种专项菌剂的好养池曝气;

13.步骤5:曝气后废水通入接种脱氮菌的厌氧池反硝化即可。

14.该方法的原理是:废水处理一共分为四个部分,分别为焦油吸附、双氧水氧化、氨气吹脱以及微生物处理。首先利用活性炭(普通木质粉末活性炭,参数为碘值660g/100g,亚甲蓝9mg,水分16%)吸附废水中焦油以及深色的有机杂质,然后使用双氧水氧化氧化性质将废水中氰根、阳离子含量降低,接下来通过吹脱设备降低废水中氨含量,最后利用微生物降解废水中的氰根、阳离子、氨氮。

15.进一步地,步骤1中百草枯废水氰根含量低于0.6%,阳离子含量0.1%-0.3%,游离氨含量2%-4%,ph 11以上,活性炭加入量为废水的2%-4%,活性炭搅拌温度为50℃-70℃,活性炭搅拌时间为0.5h-1h。

16.进一步地,步骤2中双氧水含量27.5%,双氧水与废水质量比为8%-12%,反应塔温度45℃-60℃,反应塔需关闭放空并保持满塔反应,废水于反应塔内停留时间为20h-25h,百草枯废水处理后氰根小于150ppm,阳离子小于900ppm。

17.进一步地,步骤3中吹脱温度40℃-50℃,气液比2000-2500m3/m3,吹脱时间为4h-6h,出水指标游离氨含量小于1500ppm,氰根小于130ppm,阳离子小于900ppm。

18.进一步地,步骤4中使用浓缩酸调节ph至8,专项菌剂包括枯草芽孢杆菌、无色杆菌属、蜡样芽孢杆菌、产酸克雷伯杆菌,枯草芽孢杆菌,无色杆菌属、蜡样芽孢杆菌、产酸克雷伯杆菌的重量份比例为2:1:1:2,在营养剂中培养后,投入比例为废水的5%-25%,废水水温控制在25℃-35℃,废水中溶解氧控制为2mg/l-3mg/l,曝气时间为6h-8h,沉淀时间为2h-4h。

19.进一步地,步骤5中脱氮菌剂包括吉氏颤螺菌、芽孢盐杆菌、腐皮镰孢菌,吉氏颤螺菌、芽孢盐杆菌、腐皮镰孢菌的重量份比例为1:1:2,在营养剂培养后,投入比例为废水的5%-15%,水温控制在10℃-30℃,反应时间为12h-14h,废水中溶解氧控制为0.1mg/l以下,出水氰根小于5ppm,阳离子小于20ppm,游离氨小于50ppm,为无色透明溶液。

20.进一步地,步骤1中,活性炭的加入方式为:采用气吹式的方式将活性炭吹至搅拌设备内,在搅拌设备的外侧环绕设置振动电机,在搅拌的时候同时启动各个方位的振动电机。

21.进一步地,步骤1中,过滤时采用的过滤装置为双层结构,第一层为活性炭过滤棉制成的蜂窝孔结构,第二层为活性炭纤维网,网孔的孔径由需要过滤的滤液决定,活性炭纤维网的制备步骤如下:将活性炭纤维布撕成细丝,将细丝编制成网状结构。

22.进一步地,步骤5中,曝气前通过污泥床层除去废水中的悬浮物和有机物,在生物滤池中接种脱氮菌做反硝化处理。

23.与现有技术相比,本发明的有益效果是:

24.本发明经过活性炭的处理及曝气、反硝化处理,对难处理的高氰根(≤0.6%),低阳离子(0.1%-0.3%),高游离氨(2%-4%)废水的氰根阳离子有很好的处理效果,处理后出水指标较低,氰根小于5ppm,阳离子小于20ppm,氨氮小于50ppm,为无色透明溶液,远低于正常工艺,并且成本较低。

具体实施方式

25.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描

述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.n,n

’‑

二甲基-4,4

’‑

联吡啶阳离子盐合成废水处理工艺,包括如下步骤:

27.步骤1:取百草枯废水加活性炭升温搅拌,活性炭的加入方式为:采用气吹式的方式将活性炭吹至搅拌设备内,根据搅拌的速率及搅拌的振动强度以及搅拌的量来,采用活性炭气吹式的加料方式能够更加贴合搅拌情况,提升活性炭在搅拌过程中的吸附效率,在搅拌设备的外侧环绕设置振动电机,在搅拌的时候同时启动各个方位的振动电机,振动电机可以实现振动式搅拌,提高搅拌效果,过滤得到棕红色废水,过滤时采用的过滤装置为双层结构,第一层为活性炭过滤棉制成的蜂窝孔结构,第二层为活性炭纤维网,网孔的孔径由需要过滤的滤液决定,由于活性炭的吸附速度相对于活性炭纤维较慢,因此,首先经过活性炭过滤棉吸附废水中的大颗粒悬浮物,活性炭纤维的孔分布基本上呈单分散态,主要由小于2.0nm的微孔组成,且孔口直接开口在纤维表面,其吸附质到达吸附位的扩散路径短,纤维直径细,故与被吸附物质的接触面积大,增加了吸附几率,且可均匀接触,得到充分的吸附,活性炭纤维网的制备步骤如下:将活性炭纤维布撕成细丝,将细丝编制成网状结构。

28.步骤2:将废水混合双氧水泵入反应管内进行氧化反应;

29.步骤3:氧化后废水用吹脱法降低废水中氨含量;

30.步骤4:将处理后废水调节ph后通过接种专项菌剂的好养池曝气,使用浓缩酸调节ph至8,专项菌剂包括枯草芽孢杆菌、无色杆菌属、蜡样芽孢杆菌、产酸克雷伯杆菌,枯草芽孢杆菌,无色杆菌属、蜡样芽孢杆菌、产酸克雷伯杆菌的重量份比例为2:1:1:2;

31.步骤5:曝气后废水通入接种脱氮菌的厌氧池反硝化即可,曝气前通过污泥床层除去废水中的悬浮物和有机物,在生物滤池中接种脱氮菌做反硝化处理,脱氮菌剂包括吉氏颤螺菌、芽孢盐杆菌、腐皮镰孢菌,吉氏颤螺菌、芽孢盐杆菌、腐皮镰孢菌的重量份比例为1:1:2。

32.实施案例1:

33.(1)取3kg指标氰根为5010ppm,阳离子为2640ppm,游离氨为33900ppm的百草枯废水加入120g活性炭,升温至60度搅拌1h,过滤。

34.(2)以泵速50g/h打入250ml三口烧瓶;取0.5kg27.5%双氧水以泵速5g/h打入同一三口烧瓶。搅拌均匀并马上将将三口烧瓶内液体以55g/h(50.45ml/h)泵至总体积为1l的密封玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间22h。

35.(3)稳定后对开始收料,并对出水进行检测,指标为氰根89.6ppm,阳离子519ppm,游离氨30700ppm。

36.(4)取稳定出水1.8kg置于烧瓶中升温至50度,曝气吹脱6h后,废水指标为109ppm,阳离子510ppm,游离氨1250ppm。

37.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸12g。

38.(6)废水转至曝气池,控制水温35℃,投入培养后专项菌剂450g,曝气8h,废水中溶解氧在2.7mg/l-2.9mg/l。

39.(7)曝气完成静置4h后,将废水泵至厌氧池,控制水温30度,投入270g培养后的脱

氮菌剂。密封反应12h。废水中总溶解氧在0.02mg/l以下。

40.(8)厌氧完成,检测出水指标氰根1ppm,阳离子4.5ppm,游离氨9.5ppm,为无色透明溶液。

41.实施案例2:

42.(1)取3kg指标氰根为5520ppm,阳离子为1980ppm,游离氨为31900ppm的百草枯废水加入60g活性炭,升温至45度搅拌1h,过滤。

43.(2)以泵速45g/h打入250ml三口烧瓶;取0.5kg27.5%双氧水以泵速0.45g/h打入同一三口烧瓶。开启搅拌。将三口烧瓶内液体以49.5g/h(45.4ml/h)泵至总体积为1l的密封玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间19h50min。

44.(3)稳定后对开始收料,并对出水进行检测,指标为氰根139ppm,阳离子558ppm,游离氨25200ppm。

45.(4)取出水1.8kg置于烧瓶中升温至40度,曝气吹脱4h后,废水指标为129ppm,阳离子545ppm,游离氨1462ppm。

46.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸13g。

47.(6)废水转至曝气池,控制水温25℃,投入培养后专项菌剂90g,曝气8h,废水中溶解氧在2.7mg/l-2.9mg/l。

48.(7)曝气完成静置2h后,将废水泵至厌氧池,控制水温15度,投入90g培养后的脱氮菌剂。密封反应12h。废水中总溶解氧在0.02mg/l以下。

49.(8)厌氧完成,检测出水指标氰根4.2ppm,阳离子18.3ppm,游离氨45ppm,为无色透明溶液。

50.实施案例3:

51.(1)取3kg指标氰根为5720ppm,阳离子为1896ppm,游离氨为24400ppm的百草枯废水加入120g活性炭,升温至50度搅拌1h,过滤。

52.(2)以泵速50g/h打入250ml三口烧瓶;取0.5kg27.5%双氧水以泵速5g/h打入同一三口烧瓶。搅拌均匀并马上将将三口烧瓶内液体以55g/h(50.45ml/h)泵至总体积为1l的密封玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间22h。

53.(3)稳定后对开始收料,并对出水进行检测,指标为氰根119ppm,阳离子414ppm,游离氨21300ppm。

54.(4)取出水1kg置于烧瓶中升温至50度,曝气吹脱6h后,废水指标为105ppm,阳离子457ppm,游离氨1183ppm。

55.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸4.5g。

56.(6)废水转至曝气池,控制水温35℃,投入培养后专项菌剂250g,曝气8h,废水中溶解氧在2.7mg/l-2.9mg/l。

57.(7)曝气完成静置2h后,将废水泵至厌氧池,控制水温25度,投入150g培养后的脱氮菌剂。密封反应12h。废水总溶解氧在0.02mg/l以下。

58.(8)厌氧完成,检测出水指标氰根1.3ppm,阳离子9.5ppm,游离氨22.8ppm,为无色透明溶液。

59.实施案例4:

60.(1)取3kg指标氰根为3020ppm,阳离子为2430ppm,游离氨为38100ppm的百草枯废水加入120g活性炭,升温至50度搅拌1h,过滤。

61.(2)以泵速50g/h打入250ml三口烧瓶;取0.5kg27.5%双氧水以泵速5g/h打入同一三口烧瓶。搅拌均匀并马上将将三口烧瓶内液体以55g/h(50.45ml/h)泵至总体积为1l的密封玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间22h。

62.(3)稳定后对开始收料,并对出水进行检测,指标为氰根89ppm,阳离子705ppm,游离氨35400ppm。

63.(4)取出水1kg置于烧瓶中升温至50度,曝气吹脱6h后,废水指标为86ppm,阳离子791ppm,游离氨1380ppm。

64.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸4.8g。

65.(6)废水转至曝气池,控制水温35℃,投入培养后专项菌剂240g,曝气8h,废水中溶解氧在2.7mg/l-2.9mg/l。

66.(7)曝气完成静置3h后,将废水泵至厌氧池,控制水温30度,投入140g培养后的脱氮菌剂。密封反应12h。废水总溶解氧在0.02mg/l以下。

67.(8)厌氧完成,检测出水指标氰根2.6ppm,阳离子15.1ppm,游离氨40.3ppm,为无色透明溶液。

68.实施案例5:

69.(1)取30kg指标氰根为5460ppm,阳离子为1950ppm,游离氨为23400ppm的百草枯废水加入1.2kg活性炭,于双层玻璃反应釜内升温至50度搅拌1h,放料过滤。

70.(2)以泵速500g/h打入1l三口烧瓶;取5kg27.5%双氧水以泵速50g/h打入同一三口烧瓶。搅拌均匀并马上将将三口烧瓶内液体以550g/h泵至总体积为10l的多根串联玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间23.5h。

71.(3)稳定后对开始收料,并对出水进行检测,指标为氰根138ppm,阳离子716ppm,游离氨17900ppm。

72.(4)取出水20kg置于空桶中升温至48度-50度,曝气吹脱6h后,废水指标为116ppm,阳离子782ppm,游离氨890ppm。

73.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸112g。

74.(6)废水转至曝气池,控制水温35℃,投入培养后专项菌剂5kg,曝气12h,废水中溶解氧在2.7mg/l-2.9mg/l。

75.(7)曝气完成静置4h后,将废水泵至厌氧池,控制水温30度,投入3kg培养后的脱氮菌剂。密封反应12h。废水总溶解氧在0.02mg/l以下。

76.(8)厌氧完成,检测出水指标氰根4.1ppm,阳离子12.3ppm,游离氨15.6ppm,为无色透明溶液。

77.实施案例6:

78.(1)取30kg指标氰根为5230ppm,阳离子为2120ppm,游离氨为28500ppm的百草枯废水加入1kg活性炭,于双层玻璃反应釜内升温至50度搅拌1h,放料过滤。

79.(2)以泵速500g/h打入1l三口烧瓶;取5kg27.5%双氧水以泵速50g/h打入同一三口烧瓶。搅拌均匀并马上将将三口烧瓶内液体以550g/h泵至总体积为10l的多根串联玻璃柱内,平推至出料。对玻璃柱外进行加热带升温,控制温度在60度。反应在玻璃管内停留时间23.5h。

80.(3)稳定后对开始收料,并对出水进行检测,指标为氰根129ppm,阳离子639ppm,游离氨26700ppm。

81.(4)取出水20kg置于空桶中升温至50度,曝气吹脱6h后,废水指标为99ppm,阳离子701ppm,游离氨1030ppm。

82.(5)吹脱后废水滴加浓硫酸调节ph至8,消耗浓硫酸105g。

83.(6)废水转至曝气池,控制水温35℃,投入培养后专项菌剂2kg,曝气8h,废水中溶解氧在2.7mg/l-2.9mg/l。

84.(7)曝气完成静置4h后,将废水泵至厌氧池,控制水温30度,投入2kg培养后的脱氮菌剂。密封反应12h。废水总溶解氧在0.02mg/l以下。

85.(8)厌氧完成,检测出水指标氰根3.3ppm,阳离子14.2ppm,游离氨23ppm,为无色透明溶液。

86.以下通过四个对比例与以上6个实施案例对比:

87.对比例1:原工艺1

88.对比例2:原工艺2

89.对比例3:原工艺3

90.对比例4:原工艺4。

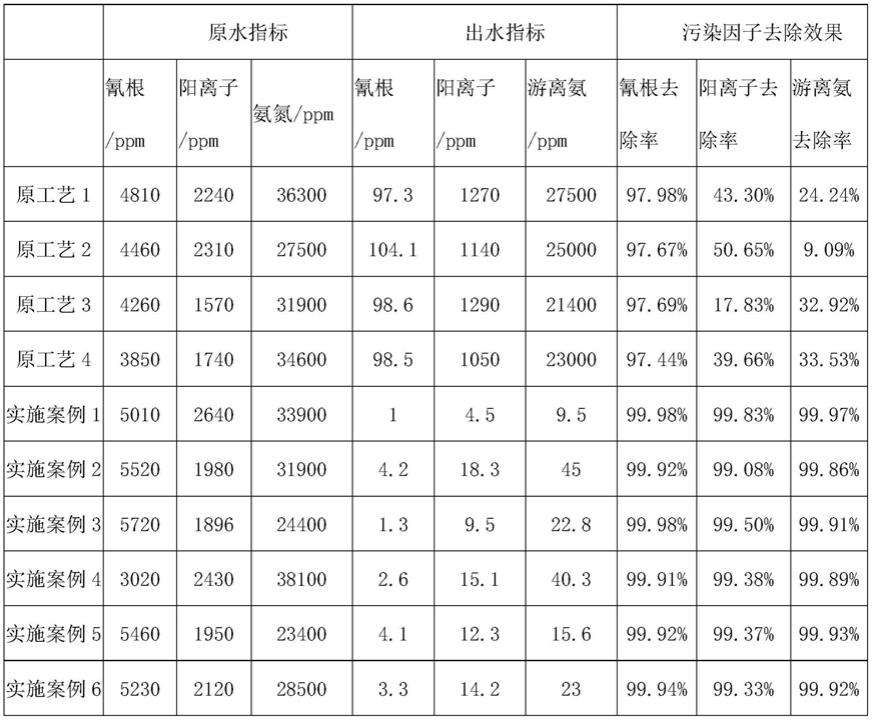

91.四个对比例的处理工艺都是现有的工艺,与6个实施案例对于废水处理的结果如下:

92.通过以上的表格对比可以发现,4个对比例与6个实施案例的原水中的氰根、阳离子、氨氮指标近似,经过4个对比例处理以及经过6个实施案例处理的废水的出水指标中氰根、阳离子、游离氨对比发现,4个原工艺处理的氰根、阳离子、游离氨的浓度远大于6个实施案例处理的氰根、阳离子、游离氨的浓度,6个实施案例的氰根去除率略大于4个原工艺的氰根去除率,6个实施案例的阳离子去除率远大于4个原工艺的阳离子去除率,6个实施案例的游离氨去除率远大于4个原工艺的游离氨去除率,这就说明本发明的工艺对于废水中氰根、阳离子、游离氨的去除效果较好。

93.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1