二氧化钛纳米催化剂在光催化去除水体硝酸盐氮中的应用

1.本发明涉及环境功能材料技术领域,具体涉及一种二氧化钛纳米催化剂在光催化去除水体硝酸盐氮中的应用。

背景技术:

2.氮循环是生物圈中最基本的元素循环,其中硝态氮(no

3-)、亚硝态氮(no

2-)和铵态氮(nh

4+

)是维持微妙氮平衡的主要含氮物种。但是,由于人类的干预,包括农业化肥的使用、城市地表雨水径流以及工业污水或处理废水的排放,打破了这种平衡,造成了地表水和地下水的硝酸盐污染。为了防止硝酸盐的过量排放造成饮水安全和公共卫生问题,例如:水体富营养化和严重的人类疾病(“蓝婴”综合症等),世界卫生组织(world health organization,who)将饮用水中可接受的硝酸盐的最高浓度限制在10mg/l。因此,人们采用了反渗透法、离子交换法、电渗析法、催化脱硝和生化技术等多种修复方法来去除硝酸盐。但也存在一些不可避免的缺陷,生物反硝化是一种技术成熟且经济有效的技术,但需要较高的碳氮比、适宜的ph值和温度才能成功富集反硝化细菌,因此,它不适用于地下水和工业废水,其中可生物降解有机物有限。至于物理去除方法,如反渗透和离子交换,他们关注的是置换,而不是消除,因此,生成的含二次硝酸盐的盐水需要进行后处理,并增加成本。催化脱硝技术反应速度快,同时不需要有机碳,但它依赖于大量使用氢气或fe0作为还原剂,因而在存储、运输和使用过程中引发安全隐患。因此,探索绿色经济的硝酸盐还原过程成为环境领域前沿研究课题。

3.自1972年fujishima和honda发现二氧化钛(tio2)光电极在紫外光照射下能光电催化,分解水产生氢气和氧气这一现象以来,半导体光催化技术引起了广泛的关注。光催化还原法去除硝酸盐是近三十年来兴起的一种新型脱氮方法,在硝酸盐去除方面展现出了广阔的应用前景。相比离子交换法,光催化还原法可以将硝酸盐从水中彻底去除;相比fe0还原法,光催化还原法具有更高的对n2的选择性;相比催化还原法,其反应过程更加安全;相比生物反硝化法其操作不受碳氮比、ph值和反应温度的影响。这一过程有利于从环保的角度将硝酸盐转化为无害的氮。

4.然而,现有的纳米二氧化钛基光催化还原去除硝酸盐氮技术通常需要掺杂其他金属元素,极大增加了合成成本,并且降解硝酸盐的性能和氮气选择性有待提高。

技术实现要素:

5.为解决现有技术中存在的不足,本发明的目的在于,提供一种二氧化钛纳米催化剂在光催化去除水体硝酸盐氮中的应用,可以更加高效地降解水体中的硝酸盐氮。

6.本发明提供一种二氧化钛纳米催化剂在光催化去除水体硝酸盐氮中的应用,采用二氧化钛纳米催化剂,以硝酸盐氮水溶液为原料,在模拟太阳光照射下进行光催化反应,以去除水体中的硝酸盐氮。

7.优选的,将100ml浓度为50mg/l的硝酸盐氮溶液和100~500μl甲酸进行混合,向混

合液中加入10mg二氧化钛纳米催化剂后进行搅拌,再置于模拟太阳光下照射4h。

8.优选的,在置于模拟太阳光下照射之前,向反应液中通入氮气以曝气10min。

9.优选的,氮气的通入量为10~20ml/min,氮气的纯度为90%以上。

10.优选的,所述模拟太阳光的发光光谱范围为300~1100nm,光源的光照强度为8000~10000lux。

11.优选的,所述二氧化钛纳米催化剂的制备方法包括以下步骤:

12.取2ml ticl4放入30ml乙二醇中,并在室温下搅拌30min,然后加入2ml去离子水,继续搅拌得到混合液;

13.将上述混合液放入不锈钢高压反应釜,在150℃下加热4h;

14.将加热后的所得物进行去离子水和乙醇清洗4~5次,再在45~75℃的条件下真空干燥8~16h。

15.优选的,所述二氧化钛纳米催化剂的制备方法还包括将真空干燥后的所得物在0~800℃的高温下煅烧2h。

16.优选的,所述煅烧的温度为500℃,升温速率为10℃/min。

17.优选的,在所述二氧化钛纳米催化剂的制备方法中,得到混合液之前需持续搅拌直至无氯化氢气体生成,所述混合液呈均匀的白色乳液状。

18.优选的,所述将加热后的所得物进行去离子水和乙醇清洗4~5次,包括:

19.将加热后的所得物进行离心分离出固体;

20.加入去离子水或乙醇多次离心分离,去掉上清液。

21.本发明的有益效果在于,与现有纳米二氧化钛基光催化还原去除硝酸盐氮技术相比,本方法的优势在于:

①

不需要掺杂任何金属元素,极大降低了合成成本;

②

采用模拟太阳光而避免紫外光或高压汞灯,更节能,更真实的模拟自然环境下的降解性能;

③

降解硝酸盐性能更高效,氮气选择性达100%,使低浓度硝酸盐氮废水(初始no

3-‑

n浓度低于50mg/l)中的no

3-‑

n在3h内降至3mg/l以下,几乎被完全去除,且最终无亚硝酸盐氮积累,可降低水体排放后对生物和人体的危害。

附图说明

22.图1是本发明实施例所制备的tio2纳米催化剂的x-射线衍射图(xrd);

23.图2是本发明实施例所制备的tio2纳米催化剂(to-500)的扫描电镜图(sem)和透射电镜(tem);

24.图3是本发明实施例所制备的tio2纳米催化剂的紫外-可见光吸收光谱图(drs);

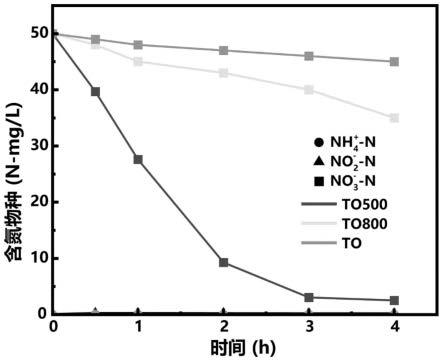

25.图4是本发明实施例所制备的tio2纳米催化剂光催化降解硝酸盐氮的性能图。

具体实施方式

26.下面结合附图对本技术作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本技术的保护范围。

27.实施例1

28.取2ml ticl4放入30ml乙二醇,在室温下搅拌30min后加入2ml去离子水,继续搅拌30min,直至无氯化氢气体生成,溶液呈均匀白色乳液,将该混合液放入不锈钢高压反应釜,

在150℃下加热4h,再进行离心分离出固体后,经过去离子水和乙醇多次清洗,再在60℃的条件下真空干燥12h,即得到tio2纳米催化剂(to)。

29.以to为催化剂,光催化降解硝酸盐氮。称取10mg to纳米催化剂放入石英容器,加入100ml浓度为50mg/l no

3-‑

n溶液和100μl甲酸进行搅拌,并向其中通入氮气曝气10min,氮气的通入量为10ml/min,氮气的纯度为90%,之后将该石英容器放在模拟太阳光下照射4h,硝酸盐氮降解效果参见图4,硝酸盐氮降解率达10%,且无氨氮和亚硝氮生成。

30.实施例2

31.取2ml ticl4放入30ml乙二醇,在室温下搅拌30min后加入2ml去离子水,继续搅拌30min,直至无氯化氢气体生成,溶液呈均匀白色乳液,将该混合液放入不锈钢高压反应釜,在150℃下加热4h,再进行离心分离出固体后,经过去离子水和乙醇多次清洗,再在60℃的条件下真空干燥12h,将真空干燥后的混合物以10℃/min速率升温至500℃煅烧2h即得到tio2纳米催化剂(to-500)。

32.以to-500为催化剂,光催化降解硝酸盐氮。称取10mg to-500纳米催化剂放入石英容器,加入100ml 50mg/l no

3-‑

n溶液和100μl甲酸进行搅拌,并向其中通入氮气曝气10min,氮气的通入量为10ml/min,氮气的纯度为90%,之后将该石英容器放在模拟太阳光下照射4h,硝酸盐氮降解效果参见图4,硝酸盐氮降解率达99.5%,且无氨氮和亚硝氮生成。

33.实施例3

34.取2ml ticl4放入30ml乙二醇,在室温下搅拌30min后加入2ml去离子水,继续搅拌30min,直至无氯化氢气体生成,溶液呈均匀白色乳液,将该混合液放入不锈钢高压反应釜,在150℃下加热4h,再进行离心分离出固体后,经过去离子水和乙醇多次清洗,再在60℃的条件下真空干燥12h,将真空干燥后的混合物以10℃/min速率升温至800℃煅烧2h即得到tio2纳米催化剂(to-800)。

35.以to-800为催化剂,光催化降解硝酸盐氮。称取10mg to-800纳米催化剂放入石英容器,加入100ml 50mg/l no

3-‑

n溶液和100μl甲酸进行搅拌,并向其中通入氮气曝气10min,氮气的通入量为10ml/min,氮气的纯度为90%,之后将该石英容器放在模拟太阳光下照射4h,硝酸盐氮降解效果参见图4,硝酸盐氮降解率达30%,且无氨氮和亚硝氮生成。

36.实施例中制备的二氧化钛纳米催化剂结构和应用分析:

37.由图1中可以看出在25.3

°

,37.7

°

,48.0

°

,53.8

°

和51.0

°

,对应锐钛矿晶相的tio2的(101),(004),(200),(105),(211)五个晶面,此外,在27.4

°

,36.0

°

,39.2

°

,41.2

°

,对应于金红石相的tio2的(110),(101),(111),(210)四个晶面。实施例1中未经高温煅烧的tio2纳米催化剂(to)不具有明显的特征峰,说明to为无晶态颗粒,实施例1中经过500℃高温煅烧的tio2纳米催化剂(to-500)具有典型的锐钛矿相tio2晶格,说明to-500为锐钛矿相tio2,实施例3中经过800℃高温煅烧的tio2纳米催化剂(to-800)同时具有锐钛矿和金红石相tio2晶格组成,说明to-800是锐钛矿和金红石相混合晶体。

38.由图2中可以看出合成的tio2纳米催化剂粒径约10nm,同时具有明显的锐钛矿相tio2晶格间距。

39.由图3可以看出,to、to-500和to-800均在300nm处具有显著吸收峰,说明合成的tio2纳米催化剂均可在300-400nm处具有光响应能力,此外,to-500吸收峰最宽,说明其对光的吸收能力最大,具有最佳光能利用率。

40.图4显示出不同tio2纳米催化剂降解硝酸盐氮性能随时间的变化曲线,从中可以看出,to-500具有最佳降解硝酸盐氮性能,反应3h后,硝酸盐氮可以从50mg/l降至3mg/l,同时无氨氮和亚硝氮生成,而to降解性能最差。

41.本发明的有益效果在于,与现有技术相比:

①

不需要掺杂任何金属元素,极大降低了合成成本;

②

采用模拟太阳光而避免紫外光或高压汞灯,更节能,更真实的模拟自然环境下的降解性能;

③

降解硝酸盐性能更高效,氮气选择性达100%,使低浓度硝酸盐氮废水(初始no

3-‑

n浓度低于50mg/l)中的no

3-‑

n在3h内降至3mg/l以下,几乎被完全去除,且最终无亚硝酸盐氮积累,可降低水体排放后对生物和人体的危害。

42.本发明申请人结合说明书附图对本发明的实施示例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施示例仅为本发明的优选实施方案,详尽的说明只是为了帮助读者更好地理解本发明精神,而并非对本发明保护范围的限制,相反,任何基于本发明的发明精神所作的任何改进或修饰都应当落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1