污泥处理系统和污泥处理方法与流程

1.本发明涉及污泥处理技术领域,更具体地说,涉及一种污泥处理系统和污泥处理方法。

背景技术:

2.污泥作为市政污水处理厂在污水处理过程中的剩余产物,含水率较高、体积庞大、易腐烂、气味恶臭,同时还可能伴有重金属、病菌等有毒有害物质。若污泥不经过处置直接排放到外界环境中,将会对地表水、地下水、土壤和空气造成极大的危害,最终对人体健康和整体环境带来不利影响。因此,对污泥进行减量化、稳定化、无害化的处理处置就显得至关重要。

3.目前,污泥的主要处置方法有:填埋法、堆肥法、污泥制砖法和焚烧法。其中,填埋法会占用城市大量土地,且会造成二次污染;堆肥法会产生发酵废液等二次污染物;污泥制砖法在煅烧过程产生重金属烟气,会造成二次污染且烟气处理成本高,在制备过程中污泥转运污染严重、运输成本高;焚烧法二次污染严重。

4.综上所述,如何处理污泥,以降低二次污染,提高污泥处理的无害化程度和减量化程度,是目前本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种污泥处理系统,以降低二次污染,提高污泥处理的无害化程度和减量化程度。本发明的另一目的是提供一种污泥处理方法。

6.为了达到上述目的,本发明提供如下技术方案:一种污泥处理系统包括:脱水模块,其用于对污泥进行脱水;烘干模块,其用于对经过脱水的污泥进行烘干;热解燃烧模块,其用于对经过烘干的污泥进行热解以及使热解产物燃烧;尾气处理模块,其用于对所述热解燃烧模块所排出的烟气进行净化处理;其中,所述热解燃烧模块具有:用于对经过烘干的污泥进行绝氧热解的热解腔、以及用于使热解产物燃烧的燃烧腔;所述热解燃烧模块包括至少一个外给氧单元;若所述外给氧单元至少为两个,至少两个所述外给氧单元用于沿所述热解产物在所述燃烧腔内的流动方向于不同的位置给氧。

7.可选地,所述脱水模块包括:污泥调制罐,其用于调制污泥且将污泥的含水率调制至不大于第一预设含水率;机械脱水装置,其用于将所述污泥调制罐排出的污泥的含水率降至第二预设含水率。

8.可选地,所述烘干模块用于根据污泥的含水率调节烘干温度。

9.可选地,所述烘干模块包括烘干机,所述烘干机包括套设的内腔和外腔,所述内腔和所述外腔热连接,所述内腔和所述外腔均用于通入加热介质以加热所述内腔中的污泥;其中,所述加热介质为所述燃烧腔所排出的烟气。

10.可选地,所述烘干模块还包括:水分检测装置,其用于检测进入所述烘干机内的污泥的含水率;烘干控制器,其用于根据所述水分检测装置的检测值控制所述加热介质通入所述内腔的加热介质流量、以及控制所述加热介质通入所述外腔的加热介质流量。

11.可选地,所述燃烧腔用于使热解产物沿其流动方向进行等温燃烧,且所述燃烧腔内的燃烧温度不大于1050℃。

12.可选地,所述尾气处理模块包括烟气回输通道,所述烟气回输通道用于将所述尾气处理模块冷却后的烟气回输至所述燃烧腔;和/或,所述热解燃烧模块包括冷却介质输送通道,所述冷却介质输送通道用于向所述燃烧腔内输送冷却介质。

13.可选地,所有的所述外给氧单元用于沿所述燃烧腔的轴向均匀给氧,所述热解燃烧模块包括给氧控制器,所述给氧控制器用于根据热解产物燃烧所需的实际需氧量和所述外给氧单元的数量将所述实际需氧量均分为子给氧量、且用于控制所述外给氧单元以所述子给氧量给氧;和/或,所述外给氧单元包括至少一个给氧装置;若所述外给氧单元包括至少两个给氧装置,所述外给氧单元中所有的所述给氧装置沿所述燃烧腔的周向均匀分布。

14.可选地,所述热解燃烧模块包括锁气输送装置和热解燃烧机;其中,所述热解燃烧机包括:能够绕其轴线旋转的热解筒、驱动所述热解筒绕其轴线旋转的热解筒驱动装置、以及外套于所述热解筒的燃烧筒;其中,所述热解筒和所述燃烧筒之间形成所述燃烧腔,所述热解筒的筒内腔为所述热解腔;所述热解产物燃烧所产生的热量用于给所述热解筒供热;所述燃烧筒具有至少一个给氧口,所述外给氧单元用于通过所述给氧口向所述燃烧腔给氧;所述锁气输送装置用于将所述烘干模块所输出的污泥输入所述热解腔。

15.可选地,所述热解筒的外壁设置有扬料装置,所述扬料装置用于将所述燃烧腔内的物料扬起以形成机械流化床。

16.可选地,所述扬料装置包括扬料板,在所述热解筒旋转过程中所述物料能够滑落至所述扬料板并被所述扬料板扬起;其中,所述扬料板成组设置,任意两个扬料板组沿所述热解筒的周向依次分布;在所述热解筒旋转过程中,所述物料能够依次滑落至每个所述扬料板组上;每个所述扬料板组包括至少一个所述扬料板;若每个所述扬料板组包括至少两个所述扬料板,每个所述扬料板组中任意两个所述扬料板沿所述热解筒的轴向依次分布。

17.可选地,所述热解腔内设置有:热解推料件,所述热解推料件用于将物料自所述热解腔的热解入口端推动至所述热解腔的热解出口端;和/或,自动碳剥离装置,所述自动碳剥离装置用于对干化的污泥进行碳剥离和破

碎。

18.可选地,若所述热解腔内设置有自动碳剥离装置,所述自动碳剥离装置包括:第一碳剥离件、和/或第二碳剥离件、和/或第三碳剥离件;其中,所述第一碳剥离件通过连接组件设置于所述热解腔的内壁,所述第二碳剥离件可滑动地设置于所述热解腔的底部,所述第三碳剥离件设置于所述热解腔的内壁;所述第一碳剥离件至少为一个,至少一个所述第一碳剥离件为多面体结构和/或至少一个所述第一碳剥离件为球形结构;所述第二碳剥离件圆柱形结构;所述第三碳剥离件为剥离板。

19.可选地,所述热解燃烧模块还包括残渣冷却装置;所述残渣冷却装置用于采用空气冷却所述燃烧腔排出的残渣,且冷却过所述残渣的空气用于通过所述外给氧单元进入所述燃烧腔;和/或,所述残渣冷却装置用于采用冷却液体冷却所述燃烧腔排出的残渣,且冷却过所述残渣的冷却液体的余热由余热利用装置利用。

20.可选地,所述尾气处理模块包括:尾气输送管,以及依次设置在所述尾气输送管上的除尘器、尾气冷却器、除雾塔和引风机;其中,所述烘干机的烟气出口和所述尾气输送管连通,和/或所述燃烧腔的烟气出口和所述尾气输送管连通;所述尾气冷却器所排出的烟气用于回输至所述燃烧腔;所述除雾塔所排出的水和所述尾气冷却器所排出的水用于输送至所述脱水模块的污泥调制罐。

21.基于上述提供的污泥处理系统,本发明还提供了一种污泥处理方法,污泥处理方法包括:对污泥进行脱水;对经过脱水的污泥进行烘干;对经过烘干的污泥进行绝氧热解以及使热解产物燃烧;对热解产物燃烧所产生的烟气进行净化处理;其中,在所述热解产物燃烧过程中,于至少一个给氧位置给氧;在所述热解产物燃烧过程中,若于至少两个给氧位置给氧,至少两个所述给氧位置沿所述热解产物的流动方向依次分布。

22.可选地,对污泥进行脱水,具体包括:调制污泥且将污泥的含水率调制至不大于第一预设含水率;通过机械脱水的方式将调制出的污泥的含水率降至第二预设含水率。

23.可选地,对经过脱水的污泥进行烘干的过程中,根据污泥的含水率调节烘干温度;和/或,采用所述热解产物燃烧所产生的烟气对经过脱水的污泥进行烘干。

24.可选地,使热解产物燃烧,具体为:使热解产物沿其流动方向进行等温燃烧且控制燃烧温度不大于1050℃。

25.可选地,对热解产物燃烧所产生的烟气进行净化处理,具体包括对烟气进行冷却;使热解产物燃烧过程中,通过冷却介质和/或冷却后的烟气调节燃烧温度。

26.可选地,所述给氧位置成组设置,任意两个所述给氧位置组沿所述热解产物的流

动方向均匀分布,根据热解产物燃烧所需的实际需氧量和所述给氧位置组的数量将所述实际需氧量均分为子给氧量且以所述子给氧量给氧;和/或,所述给氧位置组包括至少一个给氧位置;若所述给氧位置组包括至少两个给氧位置,所述给氧位置组中任意两个给氧位置在垂直面内均匀分布,所述垂直面垂直于所述热解产物的流动方向。

27.可选地,对经过烘干的污泥进行绝氧热解,具体为,采用热解产物燃烧所产生的烟气提供绝氧热解所需的热量;和/或,对经过烘干的污泥进行绝氧热解的过程中,对干化的污泥进行碳剥离和破碎;和/或,绝氧热解过程中物料的流动方向和燃烧过程中物料的流动方向相反;和/或,使热解产物燃烧过程中,通过扬料装置使物料形成机械流化床。

28.可选地,所述污泥处理方法还包括:采用空气冷却热解产物燃烧所产生的残渣,且采用冷却过所述残渣的空气调节燃烧温度。

29.可选地,对热解产物燃烧所产生的烟气进行净化处理,具体包括:依次对烟气进行除尘、冷却和除雾。

30.本发明提供的污泥处理系统,通过脱水模块对污泥进行脱水,通过烘干模块对经过脱水的污泥进行烘干,通过热解燃烧模块对经过烘干的污泥进行热解以及使热解产物燃烧,热解产物燃烧后生成烟气,尾气处理模块对烟气进行净化处理,较现有技术相比,采用热解燃烧的方式,有效降低了二次污染,提高了污泥处理的无害化程度和减量化程度;而且,热解燃烧模块包括至少一个外给氧单元,若外给氧单元至少为两个,至少两个外给氧单元用于沿热解产物在燃烧腔内的流动方向于不同的位置给氧,即实现了在不同位置给氧,提高了给氧合理性,使得热解产物能够在低温条件下充分燃烧,即能够实现低氮燃烧,有效减少了氮氧化物的产量以及其他有害化物质的产量,也减少了燃烧后所产生的残渣,从而进一步降低了二次污染,进一步提高了污泥处理的无害化程度和减量化程度。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

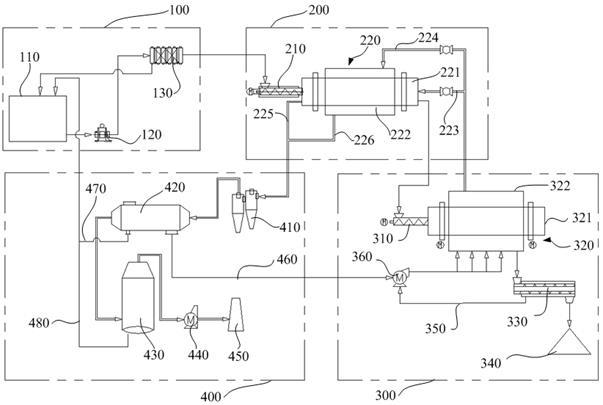

32.图1为本发明实施例提供的污泥处理系统的结构示意图;图2为本发明实施例提供的污泥处理系统中热解燃烧模块的风机的分布图;图3为本发明实施例提供的污泥处理系统中热解燃烧模块的自动碳剥离装置的分布图;图4为图3所示结构的剖视图;图5为本发明实施例提供的污泥处理系统中热解燃烧模块的扬料装置的结构示意图;图6为图5所示结构的剖视图;

图7为本发明实施例提供的污泥处理方法的流程示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1所示,本发明实施例提供的污泥处理系统包括:脱水模块100,烘干模块200,热解燃烧模块300,以及尾气处理模块400。

35.其中,脱水模块100用于对污泥进行脱水,烘干模块200用于对经过脱水的污泥进行烘干,热解燃烧模块300用于对经过烘干的污泥进行热解以及使热解产物燃烧,尾气处理模块400用于对热解燃烧模块300所排出的烟气进行净化处理。

36.具体地,上述热解燃烧模块300具有:用于对经过烘干的污泥进行绝氧热解的热解腔323、以及用于使热解产物燃烧的燃烧腔324。可以理解的是,污泥在热解腔323内进行绝氧低温热解。具体地,污泥的绝氧热解温度低于550℃。进一步地,污泥的绝氧热解温度为300-450℃。上述热解产物即为污泥进行绝氧热解所产生的物料。上述热解产物包括热解气和热解残碳。

37.上述热解燃烧模块300包括至少一个外给氧单元360;若外给氧单元360至少为两个,至少两个外给氧单元360用于沿热解产物在燃烧腔内的流动方向于不同的位置给氧。

38.可以理解的是,燃烧腔324具有给氧口3221。可以理解的是,上述外给氧单元360位于燃烧腔324的外部。

39.上述污泥处理系统中,污泥经绝氧低温热解后产生热解产物,热解产物包括热解气和热解残碳,热解气和热解残碳均在燃烧腔324内进行燃烧,燃烧后产生烟气和生物碳。通过热解燃烧模块300实现了超级燃烧,即解耦燃烧,少量颗粒物参与燃烧,排放粉尘浓度低,有效降低了二次污染,提高了污泥处理的无害化程度。

40.上述污泥处理系统中,实现了多段给氧、可精准控制给氧量,提高了对给氧量控制的稳定性,精准补风,实现了低氮燃烧,降低氮氧化物排放量,也降低了给氧能耗,节能效果是传统补风给氧型的31.8%;而且,便于充分燃烧,尾气无需处理即可排放达标,达到近零化率,最大程度地提高了减量化程度。

41.上述实施例提供的污泥处理系统中,通过脱水模块100对污泥进行脱水,通过烘干模块200对经过脱水的污泥进行烘干,通过热解燃烧模块300对经过烘干的污泥进行热解以及使热解产物燃烧,热解产物燃烧后生成烟气,尾气处理模块400对烟气进行净化处理,较现有技术相比,采用热解燃烧的方式,有效降低了二次污染,提高了污泥处理的无害化程度和减量化程度;而且,热解燃烧模块300包括至少一个外给氧单元360,若外给氧单元360至少为两个,任意两个外给氧单元360用于沿热解产物在燃烧腔324内的流动方向于不同的位置给氧,即实现了在不同位置给氧,提高了给氧合理性,使得热解产物能够在低温条件下充分燃烧,即能够实现低氮燃烧,有效减少了氮氧化物的产量以及其他有害化物质的产量,也减少了燃烧后所产生的残渣,从而进一步降低了二次污染,进一步提高了污泥处理的无害化程度和减量化程度。

42.上述污泥处理系统中,对于脱水模块100的具体类型,根据实际需要选择。在一具体实施方式中,可选择上述脱水模块100包括:污泥调制罐110和机械脱水装置130;其中,污泥调制罐110用于调制污泥且将污泥的含水率调制至不大于第一预设含水率,机械脱水装置130用于将污泥调制罐110排出的污泥的含水率降至第二预设含水率。

43.对于上述第一预设含水率和第二预设含水率的具体数值,根据实际需要选择。具体地,上述第一预设含水率为90%,上述第二预设含水率为55%-60%左右。需要说明的是,选择第一预设含水率为90%,主要是为了让污泥有一定的流动性,这样采用污泥泵120就能将污泥抽取到机械脱水装置130中去。

44.当然,也选择第一预设含水率和第二预设含水率为其他数值,本实施例对此不做限定。

45.对于上述机械脱水装置130的类型,根据实际需要选择,例如上述机械脱水装置130为板框脱水装置,本实施例对此不做限定。

46.可以理解的是,若污泥在进入机械脱水装置130之前,污泥的含水率不大于90%,污泥的低位热值不小于300kcal/kg。

47.为了提高水的利用率,上述机械脱水装置130所排出的水用于输送至污泥调制罐110。这样,机械脱水装置130所排出的水可用于调制污泥。

48.为了便于输送污泥,上述脱水模块100还包括污泥泵120,该污泥泵120用于将污泥调制罐110输出的污泥输送至机械脱水装置130。

49.在一具体实施方式中,烘干模块200用于根据污泥的含水率调节烘干温度。这样,提高了烘干效果,也提高了后续绝氧热解的绝氧热解效果。

50.上述实施方式中,可选择上述烘干模块200包括烘干机220,烘干机220包括套设的内腔221和外腔222。可以理解的是,外腔222外套于内腔221。

51.上述内腔221和外腔222热连接,内腔221和外腔222均用于通入加热介质以加热内腔221中的污泥。

52.具体地,可选择上述外腔222和内腔221不连通,内腔221通入加热介质和外腔222通入加热介质相对独立。可以理解的是,内腔221通入加热介质和外腔222通入加热介质互补影响,可仅在内腔221中通入加热介质,也可仅在外腔222内通入加热介质,也可在内腔221和外腔222中均通入加热介质。当然,亦可选择上述外腔222和内腔221连通以使内腔221的加热介质能够进入外腔222、外腔222内的加热介质能够进入内腔221。

53.对于上述加热介质的类型,根据实际需要选择。为了实现对烟气余热的利用,上述加热介质为燃烧腔324所排出的烟气。可以理解的是,燃烧腔324所排出的烟气为高温烟气。这样,烘干过程除启动外无需外界能源,节能了能源,降低了成本。

54.具体地,上述燃烧腔324的烟气出口通过第一烟气输送通道223输送至内腔221,上述燃烧腔324的烟气出口通过第二烟气输送通道224输送至内腔外腔222。为了便于调节烟气量,从而便于调节烘干温度,上述第一烟气输送通道223设置有第一流量调节阀,上述第二烟气输送通道224设置有第二流量调节阀。这样,实现了物料高效烘干效果。

55.在另一具体实施方式中,上述烘干模块200还包括:水分检测装置和烘干控制器;其中,水分检测装置用于检测进入烘干机220内的污泥的含水率;烘干控制器用于根据水分检测装置的检测值控制加热介质通入内腔221的加热介质流量、以及控制加热介质通入外

腔222的加热介质流量。可以理解的是,加热介质流量可为零、也可大于零。

56.具体地,若含水率在高含水范围内,烘干控制器用于控制加热介质进入内腔221和外腔222,即控制加热介质通入内腔221的加热介质流量大于零、以及控制加热介质通入外腔222的加热介质流量大于零,这样实现了双腔模式加强干燥。此时,加热介质进入内腔221的加热介质流量和加热介质进入外腔222的加热介质流量的大小,根据实际需要选择,本实施例对此不做限定。

57.若含水率在中含水范围内,烘干控制器用于控制加热介质进入内腔221的加热介质流量大于加热介质进入外腔222的加热介质流量。此时,加热介质进入外腔222的加热介质流量可为零、也可不为零;加热介质进入内腔221的加热介质流量大于零。

58.若含水率在低含水范围内,烘干控制器用于控制加热介质进入外腔222的加热介质流量大于加热介质进入内腔221的加热介质流量。此时,加热介质进入内腔221的加热介质流量可为零、也可不为零;加热介质进入外腔222的加热介质流量大于零。

59.上述高含水范围的下限值大于中含水范围的上限值,中含水范围的下限值大于低含水范围的上限值。

60.对于高含水范围、中含水范围、低含水范围的具体范围,根据实际需要选择,本实施例对此不做限定。

61.在实际应用中,也可选择其他控制逻辑来根据含水率控制加热介质是否通入内腔221和外腔222,并不局限于上述实施例方式。

62.在实际应用过程中,可选择内腔221和外腔222连通以使上述加热介质能够自内腔221进入外腔222、加热介质能够自外腔222进入内腔221。具体地,若含水率在高含水范围内,可选择加热介质自内腔221进入外腔222;若含水率在中含水范围内,可选择加热介质自内腔221进入外腔222、或加热介质自外腔222进入内腔221;若含水率在低含水范围内,可选择加热介质自外腔222进入内腔221。

63.为了便于输送,上述烘干模块200还包括干燥输送机210,烘干输送机210用于将脱水模块100输出的污泥输送至烘干机220的内腔221。

64.对于干燥输送机210的类型,根据实际需要选择,本实施例对此不做限定。

65.在一具体实施方式中,为了进一步提高污泥处理的无害化程度和减量化程度,可选择燃烧腔324用于使热解产物沿其流动方向进行等温燃烧,且燃烧腔324内的燃烧温度不大于1050℃。进一步地,燃烧腔324内的燃烧温度不大于900℃。可以理解的是,通过多点多段给氧实现等温燃烧。

66.具体地,上述燃烧腔324内的燃烧温度为800℃左右,例如上述燃烧腔324内的燃烧温度为800℃。

67.上述热解燃烧模块300实现了污泥的等温燃烧,具体地,沿热解产物在燃烧腔324内的流动方向实现了热解产物的等温燃烧,降低了热源能耗,多段等温实现了温度区间、区域温度的灵活控制,在燃烧腔324的约束下反复燃烧,降低了热灼减率,且提高了燃烧过程中所释放的热量;同时,也降低了氮氧化物的排放量,无需脱硝设备对尾气进行处理,降低了运营成本。

68.在另一具体实施方式中,为了便于调节燃烧腔324的燃烧温度,上述尾气处理模块400包括烟气回输通道460,该烟气回输通道460用于将尾气处理模块400冷却后的烟气回输

至燃烧腔324。为了多段调节燃烧温度,可选择上述烟气回输通道460与外给氧单元360连通,即尾气处理模块400冷却后的烟气通过烟气回输通道460和外给氧单元360进入燃烧腔324。

69.上述实施例方式中,尾气处理模块400冷却后的烟气为低温烟气,可降低燃烧腔324内的温度,低温烟气在燃烧腔324内继续受热并成为高温烟气后排出燃烧腔324,从而将燃烧腔324内的热量带出,使燃烧腔324温度维持在1050℃以下,防止由于温度过高生成大量的氮氧化物,减小了后续的尾气处理的脱酸压力;而且,实现低温烟气的再次燃烧,降低了二次污染,提高了减量化程度和无害化程度。

70.在另一具体实施方式中,还可通过其他方式来调节燃烧温度。具体地,热解燃烧模块300包括冷却介质输送通道350,冷却介质输送通道350用于向燃烧腔324内输送冷却介质。该冷却介质为水、和/或水蒸气、和/或空气。为了多段调节燃烧温度,可选择上述冷却介质输送通道350与外给氧单元360连通,即冷却介质通过冷却介质输送通道350和外给氧单元360进入燃烧腔324。此时,冷却介质为空气或水蒸气。

71.若冷却介质为空气,可选择冷却介质为热解燃烧模块300中残渣冷却装置330所排出的空气。

72.上述实施例方式中,若燃烧腔324内的温度出现急剧升高且无法控制时,向冷却介质输送通道350内直接注入冷却介质,为燃烧腔324直接降温。

73.上述污泥处理系统中,还可实现均匀给氧。具体地,可选择热解产物在燃烧腔324内沿燃烧腔324的轴向流动;所有的外给氧单元360用于沿燃烧腔324的轴向均匀给氧,热解燃烧模块300包括给氧控制器,给氧控制器用于根据热解产物燃烧所需的实际需氧量和外给氧单元360的数量将实际需氧量均分为子给氧量、且用于控制外给氧单元以子给氧量给氧。

74.上述污泥处理系统中,为了进一步均匀给氧,上述外给氧单元360包括至少一个给氧装置;若外给氧单元360包括至少两个给氧装置,外给氧单元360中所有的给氧装置沿燃烧腔324的周向均匀分布。

75.上述实施方式中,通过给氧装置至少为两个且沿燃烧腔324的周向均匀分布,实现了多点给氧;通过外给氧单元360至少为两个且沿燃烧腔324的轴向均匀给氧,实现了多段给氧。因此,上述结构实现了多点多段给氧、精准补风,实现了等温燃烧,降低了能耗。

76.对于给氧装置的类型,根据实际需要选择,例如给氧装置包括风机。进一步地,上述风机为增压风机,以便于向燃烧腔324注入氧气的过程为控量注入,避免突然注入大量气体,该大量气体在高温下急速膨胀引起此燃烧腔324的局部空间的压力剧烈波动,从而影响整个燃烧腔324的稳定性。

77.具体地,每个外给氧单元360包括两个给氧装置,两个给氧装置分别为第一给氧装置和第二给氧装置,第一给氧装置位于燃烧腔324外部的底部,第二给氧装置位于燃烧腔324外部的顶部。具体地,第一给氧装置包括第一风机361,第二给氧装置包括第二风机362,如图2所示。

78.上述污泥处理系统中,对于热解燃烧模块300的类型,根据实际需要选择。在一具体实施方式中,上述热解燃烧模块300包括:锁气输送装置310和热解燃烧机320;其中,热解燃烧机320包括:能够绕其轴线旋转的热解筒321、驱动热解筒321绕其轴线旋转的热解筒驱

动装置、以及外套于热解筒321的燃烧筒322。

79.上述热解筒321和燃烧筒322之间形成燃烧腔324,热解筒321的筒内腔为热解腔323;热解产物燃烧所产生的热量用于给热解筒321供热;上述燃烧筒322具有至少一个给氧口3221,外给氧单元360用于通过给氧口3221向燃烧腔324给氧;锁气输送装置310用于将烘干模块200所输出的污泥输入热解腔323。

80.可以理解的是,若实现多点多段给氧,可选择至少两个给氧口3221沿燃烧腔324的轴向依次分布,且至少两个给氧口3221沿燃烧腔324的周向依次分布,且给氧口3221和给氧装置一一对应。燃烧腔324的周向记为热解筒321的周向,燃烧腔324的轴向即为热解筒321的轴向。

81.可以理解的是,热解筒321为耐高温筒,且热解筒321具有传热功能以使热解产物燃烧所产生的热量用于给热解筒321供热。上述燃烧腔324外套于热解腔323。

82.上述热解筒321上设置有用于物料进入的热解入口3211和用于热解产物出料的热解出口,出料口与燃烧腔324相连通,热解产物能够从热解筒321内进入到燃烧腔324内,与燃烧腔324内的含氧气体接触进行燃烧。热解入口3211位于热解筒321的一端的端面,热解出口位于热解筒321的另一端且位于热解筒321的周向侧壁。

83.上述燃烧筒322的一端设置有排渣出料口,上述燃烧筒322的另一端设置有烟气出口,燃烧后的物料能够从排渣出料口排出,燃烧所产生的烟气通过烟气出口排出燃烧腔324。

84.为了提高热解效果和燃烧效果,污泥在热解腔323内的流动方向和热解产物在燃烧腔324内的流动方向相反。可以理解的是,燃烧腔324的排渣出料口和烟气出口均位于靠近热解入口3211的位置。

85.上述热解筒321可通过机械结构的方式增加热解腔323的换热面积。

86.为了提高紧凑性,上述热解筒321和燃烧筒322为一体式结构,实现了集成性,成本较低。

87.上述热解燃烧模块300中,物料预热增焓,利用烟气余热及热解腔323双回程结构对超低污泥进行,实现低热值污泥无需任何掺烧,完成完全燃烧效果。双回成结构是指:污泥在热解腔323内进行热解反应和升温,然后在热解腔323外侧的燃烧腔324外面进行二次脱碳燃烧的过程。

88.上述实施方式中,可选择燃烧筒322包括设置于燃烧腔324的顶部的窑顶和设置于燃烧腔324的底部的热量蓄能底座,以便于提高该物料燃烧设备的密封性和安全性,同时减小该物料燃烧设备的热量流失,提高该物料燃烧设备的蓄热保温效果,具有较高的热效率。

89.上述实施方式中,可选择燃烧筒322的顶部设置有多个与燃烧腔324连通的调温出气口,以便于在温度过高时,通过调温出气口排出部分高温气体,起到调节燃烧腔324的温度的作用。

90.应当理解,上述调温出气口的数量不作具体限定,实际应用中可以根据实际需求适应性修改,只要是能够满足使用要求的数量均属于本发明保护范围内。

91.对于上述锁气输送装置310的类型,根据实际选择,例如上述锁气输送装置310为锁气螺旋输送机,本实施例对此不做限定。

92.上述热解燃烧模块300中,热解筒321内进行绝氧热解,则需要保证密封,由于热解

筒321需要旋转,则密封热解筒321的密封结构为柔性密封结构,可以紧密贴合热解筒321,无论是热解筒321旋转还是热解筒321热胀冷缩都会保证密封性能。

93.在一具体实施方式中,上述热解筒321的外壁设置有扬料装置,如图5和图6所示,扬料装置用于将燃烧腔324内的物料扬起以形成机械流化床。这样,采用机械流化替代传统流化床技术,达到了节能效果。

94.具体地,上述扬料装置包括扬料板380,在热解筒321旋转过程中物料能够滑落至扬料板380并被扬料板380扬起;其中,扬料板380成组设置,任意两个扬料板组沿热解筒321的周向依次分布;在热解筒321旋转过程中,物料能够依次滑落至每个扬料板组上。

95.每个扬料板组包括至少一个扬料板380;若每个扬料板组包括至少两个扬料板380,且每个扬料板组中任意两个扬料板380沿热解筒321的轴向依次分布。

96.为了提高扬料效果,相邻的两个扬料板组中,一个扬料板组的扬料板380和另一个扬料板组的扬料板380交错分布。

97.为了便于扬料,上述扬料板380倾斜设置,热解产物在扬料板380上能够从靠近热解出口所在的一端滑落至靠近热解入口3211所在的一端。

98.上述扬料板380与热解筒321焊接相连,或扬料板380与热解筒321铆接相连,或扬料板380与热解筒321通过紧固件相连。

99.为了便于物料在热解腔323内移动,上述热解腔323内设置有热解推料件,热解推料件用于将物料自热解入口3211推动至热解腔323的热解出口。

100.为了提高热解效果,上述热解腔323内设置有自动碳剥离装置370,如图3所示,该自动碳剥离装置370用于对干化的污泥进行碳剥离和破碎。可以理解的是,在碳剥离的过程中实现了碳的破碎。这样,防止了污泥在热解腔323内有造粒现象的发生,有效解决炉体结焦问题。

101.具体地,通过自动碳剥离装置370让物料不断打散打小,让大颗粒内部的小颗粒也暴露出来直接在热解腔323内进行换热和吸热,从而变相的减少了换热时间和增加了换热效率。

102.对于自动碳剥离装置370的具体结构,根据实际需要选择。具体地,如图3和图4所示,可选择自动碳剥离装置370包括:第一碳剥离件371、和/或第二碳剥离件372、和/或第三碳剥离件373;其中,第一碳剥离件371通过连接组件374设置于热解腔323的内壁,第二碳剥离件372可滑动地设置于热解腔323的底部,第三碳剥离件373设置于热解腔323的内壁。第二碳剥离件372的滑动方向平行于热解腔323的轴向。

103.上述第一碳剥离件371至少为一个,至少一个第一碳剥离件371为多面体结构和/或至少一个第一碳剥离件371为球形结构;第二碳剥离件372圆柱形结构;第三碳剥离件373为剥离板。

104.为了便于第二碳剥离件372滑动,可选择热解腔323内设置有滑轨375,第二碳剥离件372和滑轨375滑动配合。

105.在实际应用过程中,也可选择上述自动碳剥离装置370包括其他碳剥离件,并不局限于上述实施例。上述第一碳剥离件371、第二碳剥离件372和第三碳剥离件373还可为其他形状或结构,并不局限于上述限定。

106.为了回收预热,上述热解燃烧模块300还包括残渣冷却装置330。具体地,残渣冷却

装置330用于采用空气冷却燃烧腔324排出的残渣,且冷却过残渣的空气用于通过外给氧单元360进入燃烧腔324;和/或,残渣冷却装置330用于采用冷却液体冷却燃烧腔324排出的残渣,且冷却过残渣的冷却液体的余热由余热利用装置利用。上述余热利用装置可为上述污泥处理系统中需要热量的装置,例如热解燃烧模块300和烘干模块200等,也可为污泥处理系统以外的装置,本实施例对此不做限定。

107.上述残渣冷却装置330排出的残渣进入堆场340燃烧后产物可以直接商业化利用,例如制砖,公路垫土等。

108.上述残渣冷却装置330使得残渣余热应用于系统,余热利用率大于95%。

109.上述污泥处理系统,能源梯级利用,烟气及残渣的余热充分利用,将污泥自身能源充分利用。处理过程所需的热源由被处理的污泥转化而来的热解气、热解残碳作为系统加热能源,对污泥中自身能源做到“吃干榨尽”,最大程度降低热灼减率,具体地,热酌减率小于2%,在系统运行过程无需外界能源,系统可达到自热平衡运行。

110.上述污泥处理系统中,对于尾气处理模块400的具体结构,根据实际需要选择。在一具体实施方式中,上述尾气处理模块400包括:尾气输送管,以及依次设置在尾气输送管上的除尘器410、尾气冷却器420、除雾塔430和引风机440。

111.上述烘干机220的烟气出口和尾气输送管连通,和/或燃烧腔324的烟气出口和尾气输送管连通。具体地,上述烘干机220的烟气出口包括内腔221的第一烟气出口和外腔222的第二烟气出口,第一烟气出口通过第三烟气输送通道225和尾气输送管连通,第二烟气出口通过第四烟气输送通道226和尾气输送管连通。

112.上述尾气冷却器420所排出的烟气用于回输至燃烧腔324;除雾塔430所排出的水和尾气冷却器420所排出的水用于输送至脱水模块100的污泥调制罐110。具体地,尾气冷却器420所排出的水通过水回用第一通道470输送至污泥调制罐110,除雾塔430所排出的水通过水回用第二通道480输送至污泥调制罐110,对于上述除尘器410的类型,根据实际需要选择,例如除尘器410为换热旋风除尘器,本实施例对此不做限定。

113.为了便于排放尾气,上述尾气处理模块400还包括尾气排放管450,尾气排放管450和尾气输送管连通,且尾气排放管450位于引风机440的下游。

114.本实施例提供的污泥处理系统可以将含水率90%以下,且低位热值在300kcal/kg以上的污泥直接无害化处理。具体地,污泥处理系统对低位热值在300kcal/kg以上的污泥先进行绝氧热解还原反应,热解后,热机产物进入燃烧腔324内进行等温多段式脱碳燃烧,最大程度地提高了无害化、减量化。上述污泥处理系统在起炉阶段时需要提供外接能源输出热量,当污泥处理系统开始自行运转后就不需要外接能源的接入。污泥处理系统除启动外不增加外接热源。

115.本实施例提供的污泥处理系统,安装和施工成本较低。具体地,污泥处理系统中,热解燃烧模块300采取卧式结构布置,无需大量钢架结构,相对于传统锅炉和窑炉的布置其硬件、安装和施工成本都大幅降低。

116.本实施例提供的污泥处理系统的收入来源丰富,具体地,以生活垃圾无害化处理为例,政府垃圾处理费补贴、副产品收入、炭减排交易收入、免税待遇;产生可燃气体能源利用收益(发电、供暖、供热)、焦油、无机物料(砖石、废金属、玻璃)副产品收入等多项收入来

源。

117.基于上述实施例提供的污泥处理系统,本实施例还提供了一种污泥处理方法。具体地,如图7所示,上述污泥处理方法包括:s1:对污泥进行脱水;s2:对经过脱水的污泥进行烘干;s3:对经过烘干的污泥进行绝氧热解以及使热解产物燃烧,在热解产物燃烧过程中于至少一个给氧位置给氧;在热解产物燃烧过程中,若于至少两个给氧位置给氧,至少两个给氧位置沿热解产物的流动方向依次分布;s4:对热解产物燃烧所产生的烟气进行净化处理。

118.上述污泥处理方法中,污泥经绝氧低温热解后产生热解产物,热解产物包括热解气和热解残碳,热解气和热解残碳均进行燃烧,燃烧后产生烟气和生物碳。上述污泥处理方法中,实现了超级燃烧,即解耦燃烧,少量颗粒物参与燃烧,排放粉尘浓度低,有效降低了二次污染,提高了污泥处理的无害化程度。

119.上述污泥处理方法中,实现了多段给氧、可精准控制给氧量,提高了对给氧量控制的稳定性,精准补风,实现了低氮燃烧,降低氮氧化物排放量,也降低了给氧能耗,节能效果是传统补风给氧型的31.8%;而且,便于充分燃烧,尾气无需处理即可排放达标,达到近零化率,最大程度地提高了减量化程度。

120.上述实施例提供的污泥处理方法中,对污泥进行脱水,对经过脱水的污泥进行烘干,对经过烘干的污泥进行热解以及使热解产物燃烧,热解产物燃烧后生成烟气,对烟气进行净化处理,较现有技术相比,通过热解燃烧的方式,有效降低了二次污染,提高了污泥处理的无害化程度和减量化程度;而且,在热解产物燃烧过程中,于至少两个给氧位置给氧,且至少两个给氧位置沿热解产物的流动方向依次分布,提高了给氧合理性,使得热解产物能够在低温条件下充分燃烧,即能够实现低氮燃烧,有效减少了氮氧化物的产量以及其他有害化物质的产量,也减少了燃烧后所产生的残渣,从而进一步降低了二次污染,进一步提高了污泥处理的无害化程度和减量化程度。

121.在一具体实施方式中,上述s1:对污泥进行脱水,具体包括:s11:调制污泥且将污泥的含水率调制至不大于第一预设含水率;s12:通过机械脱水的方式将调制出的污泥的含水率降至第二预设含水率。

122.对于上述第一预设含水率和第二预设含水率的具体数值,根据实际需要选择。具体地,上述第一预设含水率为90%,上述第二预设含水率为55%-60%左右。

123.需要说明的是,选择第一预设含水率为90%,主要是为了让污泥有一定的流动性,这样采用污泥泵就能将污泥抽取到下一工段中去。

124.当然,也选择第一预设含水率和第二预设含水率为其他数值,本实施例对此不做限定。

125.在一具体实施方式中,上述s2中,根据污泥的含水率调节烘干温度。这样,提高了烘干效果,也提高了后续绝氧热解的绝氧热解效果。

126.在一具体实施方式中,上述s2中,采用热解产物燃烧所产生的烟气对经过脱水的污泥进行烘干。这样,实现对烟气余热的利用,烘干过程除启动外无需外界能源,节能了能源,降低了成本。

127.在一具体实施方式中,上述s3中,使热解产物燃烧,具体为:使热解产物沿其流动方向进行等温燃烧且控制燃烧温度不大于1050℃。

128.具体地,燃烧温度不大于900℃。进一步地,上述燃烧温度为800℃左右,例如上述燃烧温度为800℃。

129.上述污泥处理方法实现了污泥的等温燃烧,具体地,沿热解产物在燃烧时的流动方向实现了热解产物的等温燃烧,降低了热源能耗,多段等温实现了温度区间、区域温度的灵活控制,在燃烧腔的约束下反复燃烧,降低了热灼减率,且提高了燃烧过程中所释放的热量;同时,也降低了氮氧化物的排放量,无需对尾气进行脱硝处理,降低了运营成本。

130.在另一具体实施方式中,为了便于调节燃烧温度,上述s4包括对烟气进行冷却;使热解产物燃烧过程中,通过冷却介质和/或冷却后的烟气调节燃烧温度。上述冷却介质为水、和/或水蒸气、和/或空气。

131.上述实施例方式中,冷却后的烟气为低温烟气,可降低燃烧温度,低温烟气继续受热并成为高温烟气后排出,从而将燃烧热量带出,使燃烧温度维持在1050℃以下,防止由于温度过高生成大量的氮氧化物,减小了后续的尾气处理的脱酸压力;而且,实现低温烟气的再次燃烧,降低了二次污染,提高了减量化程度和无害化程度。若燃烧温度出现急剧升高且无法控制时,直接注入冷却介质,降低燃烧温度。

132.上述污泥处理方法中,还可实现均匀给氧。具体地,可选择热解产物在燃烧腔内燃烧且沿燃烧腔的轴向流动。

133.上述污泥处理方法中,给氧位置成组设置,任意两个给氧位置组沿热解产物的流动方向均匀分布,根据热解产物燃烧所需的实际需氧量和给氧位置组的数量将实际需氧量均分为子给氧量且以子给氧量给氧。可以理解的是,给氧位置组的给氧量为上述子给氧量。

134.上述污泥处理方法中,给氧位置组包括至少一个给氧位置;若给氧位置组包括至少两个给氧位置,给氧位置组中任意两个给氧位置在垂直面内均匀分布,垂直面垂直于热解产物的流动方向。这样,实现了多点多段给氧、精准补风,实现了等温燃烧,降低了能耗。

135.上述污泥处理方法,上述s3中,对经过烘干的污泥进行绝氧热解,具体为,采用热解产物燃烧所产生的烟气提供绝氧热解所需的热量。这样,充分利用了烟气热量,除启动外无需外接能源。

136.上述污泥处理方法,上述s3中,对经过烘干的污泥进行绝氧热解的过程中,对干化的污泥进行碳剥离和破碎。这样,防止了污泥由造粒现象的发生,有效解决炉体结焦问题。

137.具体地,通过将物料不断打散打小,让大颗粒内部的小颗粒也暴露出来直接在热解腔内进行换热和吸热,从而变相的减少了换热时间和增加了换热效率。

138.上述污泥处理方法,为了提高热解效果和燃烧效果,上述s3中,绝氧热解过程中物料的流动方向和燃烧过程中物料的流动方向相反。如图2所示,箭头实线为燃烧过程中物料的流动方向,箭头虚线为绝氧热解过程中物料的流动方向。

139.上述污泥处理方法,上述s3中,使热解产物燃烧过程中,通过扬料装置使物料形成机械流化床。这样,采用机械流化替代传统流化床技术,达到了节能效果。

140.上述污泥处理方法,上述s3还包括:采用空气冷却热解产物燃烧所产生的残渣,且采用冷却过残渣的空气调节燃烧温度;和/或,采用冷却液体冷却热解产物燃烧所产生的残渣,且冷却过残渣的冷却液体的余热由余热利用装置利用。这样,上述残渣余热应用于系

统,提高了余热利用率。具体地,余热利用率大于95%。

141.可以理解的是,上述余热利用装置可为污泥处理系统中的需要加热的模块或装置,也可为污泥处理系统以外的装置或模块,本实施例对此不做限定。

142.上述残渣冷却后可进入堆场燃烧后产物可以直接商业化利用,例如制砖,公路垫土等。

143.上述污泥处理方法,能源梯级利用,烟气及残渣的余热充分利用,将污泥自身能源充分利用。处理过程所需的热源由被处理的污泥转化而来的热解气、热解残碳作为系统加热能源,对污泥中自身能源做到“吃干榨尽”,最大程度降低热灼减率,具体地,热酌减率小于2%,在系统运行过程无需外界能源,系统可达到自热平衡运行。

144.上述污泥处理方法,上述s4具体包括:依次对烟气进行除尘、冷却和除雾。

145.在实际应用过程中,也可选择上述s4包括其他步骤,本实施例对此不做限定。

146.本实施例提供的污泥处理方法可以将含水率90%以下,且低位热值在300kcal/kg以上的污泥直接无害化处理。具体地,污泥处理方法对低位热值在300kcal/kg以上的污泥先进行绝氧热解还原反应,热解后,热机产物进行等温多段式脱碳燃烧,最大程度地提高了无害化、减量化。上述污泥处理系统在起炉阶段时需要提供外接能源输出热量,当污泥处理方法开始自行运转后就不需要外接能源的接入,即污泥处理方法除启动外不增加外接热源。

147.本实施例提供的污泥处理方法的收入来源丰富,具体地,以生活垃圾无害化处理为例,政府垃圾处理费补贴、副产品收入、炭减排交易收入、免税待遇;产生可燃气体能源利用收益(发电、供暖、供热)、焦油、无机物料(砖石、废金属、玻璃)副产品收入等多项收入来源。

148.对所公开的实施例的上述说明,使本领域技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1