一种膜污染控制与产水同步强化的膜蒸馏组件

1.本发明涉及一种海水处理装置,尤其涉及一种膜污染控制与产水同步强化的膜蒸馏组件。

背景技术:

2.膜蒸馏法作为新兴的海水脱盐技术,有着极高的耐盐优势,是现阶段常用的海水淡化方法之一,然而膜蒸馏法却存在一定的局限性,其主要瓶颈包括能源利用率低和膜污染/膜润湿问题。

3.传统的膜蒸馏装置在进水循环通过泵驱动后,依次经过热交换器和膜组件后,回到浓缩水箱。通过热交换器换热,将进水水温保持在预期温度。然而在传热过程和水蒸汽进入蒸馏膜过程中,产生能源损耗,造成不必要的成本,使整个膜蒸馏装置能源利用率低。且由于膜的疏水特性,对于膜孔内的污染物质难以去除。严重的膜污染/膜润湿导致频繁的膜清洗或膜更换,在膜的污染过程及清洗过程中,膜材料均存在一定程度的损害,这将一定程度增加膜的润湿风险,降低膜的可靠性。

技术实现要素:

4.发明目的:本发明的目的是提供一种能源利用率高、减少膜污染的膜污染控制与产水同步强化的膜蒸馏组件。

5.技术方案:本发明所述的膜污染控制与产水同步强化的膜蒸馏组件,包括进水口、热侧水箱、加热装置与膜蒸馏反应器形成的热侧循环系统,以及由膜蒸馏反应器、冷侧水箱及渗透液冷却系统形成的冷侧循环系统,所述加热装置为与电源连接的电磁感应发生装置,所述膜蒸馏反应器内设有铁磁材料改性的中空纤维膜,所述铁磁材料改性的中空纤维膜包括中空纤维膜、负载于中空纤维膜外表面的铁磁材料薄膜;所述铁磁材料改性的中空纤维膜的外侧套设有用于支撑并强化电磁感应加热效果的垫片管;所述电磁感应发生装置对膜蒸馏反应器进行原位感应加热。

6.其中,所述铁磁材料薄膜中的铁磁材料为azo、fzo或agtio2中的至少一种。其中,所述铁磁材料薄膜的厚度为0.5~1mm。

7.其中,所述垫片管为圆柱状网格垫片,所述垫片管的材质为铁磁材料,优选为铝镍钴材料;所述垫片管用作中空纤维膜丝的支撑固定支架,膜丝包裹在圆柱状网格垫片内部,同时强化膜面的电磁感应加热效果。

8.其中,所述铁磁材料薄膜为利用原子层沉积法将铁磁材料溅射于中空纤维膜表面制备得到。具体包括如下步骤:

9.步骤1,取低温储藏的聚四氟乙烯分散树脂,过筛,与润滑剂混合后密封、干燥处理,得糊料;具体的,用孔径2mm左右的筛网过筛后,与润滑剂按质量比100:20混合均匀并密封严实,在35℃的条件下,放入电热恒温鼓风干燥箱放置8h,得糊料;

10.步骤2,将糊料倒入挤出机料腔内,挤出型坯;待保压后,通过柱塞的推压作用,使

型坯从口模挤出得到预制品;具体的,通过3mpa的压力挤出型坯;待保压10min后,通过柱塞以60mm/min的推压作用,使型坯强制从口模挤出得到预制品;

11.步骤3,将预制品干燥处理后,放入管式炉内烧结,将预制品的两端拉伸,待保持一定时间后取出,放入马弗炉内烧结,冷却后制得中空纤维膜;具体的,将预制品放入电热恒温鼓风干燥箱,在50℃的条件下放置10h,以脱除部分润滑剂;随后将预制品两端连接拉绳放入290℃的高温管式烧结炉内,两边缓慢匀速拉伸至长度的一倍,待保持30s后从高温管式烧结炉内退出,最后将制品放入马弗炉内烧结1min,经过自然冷却得到中空纤维膜。

12.其中,通过原子层沉积法在中空纤维膜表面沉积铁磁材料薄膜,具体包括如下步骤:

13.步骤1,将中空纤维膜清洗并干燥后备用;具体的,将中空纤维膜在丙酮溶液、乙醇溶液和去离子水中分别超声清洗20min,取出后用吹风机吹干,用无尘纸包裹装进干净的试样袋中,放入干燥皿保存待用;

14.步骤2,将中空纤维膜进行抽样处理,将处理好的中空纤维抽真空;具体的,将中空纤维膜放在20mw/cm2功率波长254nmuv灯下臭氧处理90s;将处理好的中空纤维膜样品放入ald设备抽真空至8

×

10-3

pa,反应温度为180℃;

15.步骤3,沉积过程中,以n2作为载气和净化气;将前驱气,即气体形式的前驱体,与净化气交替通入生长腔,进行多个循环在中空纤维膜上沉积铁磁材料薄膜;具体的,在中空纤维膜上沉积azo的过程为:使用三甲基铝、二乙基锌和h2o为前驱体源,ald沉积azo标准反应循环是dez 80ms/n

2 4s/h2o 40ms/n

2 2s/tma 20ms/n

2 2s/h2o 20ms/n

2 2s,其中把纯度为99.999%的n2作为载气和净化气,沉积速率约0.1nm/cycle;净化气和前驱气交替通入生长腔,进行100个循环在中空纤维膜上沉积铁磁材料薄膜;沉积厚度为10nm。

16.其中,所述膜蒸馏反应器包括柱状外壳,所述柱状外壳内设有多根中空纤维膜,所述中空纤维膜通过管板固定于外壳内,所述中空纤维膜与管板之间设有橡胶圈。

17.其中,所述中空纤维膜为多根,每多根中空纤维膜为一组,所述垫片管套设于每组中空纤维膜的外侧。

18.其中,所述的电磁感应发生装置置于膜蒸馏反应器外。

19.其中,所述电磁感应发生装置包括导磁筒、设置于导磁筒内壁上用于产生交变磁场的感应线圈、设置于导磁筒外壁上用于切断电磁波传播途径的电磁波屏蔽装置。其中,所述导磁筒壁厚为5~8mm,电磁波屏蔽装置壁厚为2~5mm。

20.其中,所述电磁感应发生装置和膜蒸馏反应器内还设有温控装置,通过温控装置控制膜蒸馏反应器的温度。

21.电源采用串联谐振模块用于进行lc谐振。直流电经过串联型电压谐振变换器变换成频率为5-30khz的交流电供给负载线圈,此时线圈中通过交流电,在线圈的周围就会产生交变的磁场,位于线圈内的azo改性ptfe膜就会在其表面产生涡流,由于azo改性ptfe膜在涡流的作用下就能产生热量从而使azo改性ptfe膜发热。

22.其中,所述的电源采用的导线为铜线,铜线的直径为1.6mm。

23.其中,所述渗透液冷却系统布设在海水或江水中,内设有换热器,具体包括环形片状的散热基板以及散热片,还包括第二水流通道,第二进水口以及第二出水口,散热片均匀垂直布设于散热基板的两侧,第二水流通道弯曲布设于散热基板内,第二水流通道通过第

二进水口与冷侧水箱连接,并通过第二出水口将冷凝处理后的渗透液输送至膜蒸馏反应器内。

24.其中,所述冷侧水箱内设有水位传感器,冷侧水箱与淡水储存箱之间的管路及水泵当冷侧水箱内储存的淡水量超出设定水位时,会被水位传感器打开,淡水通过管路及水泵从冷侧水箱运输至淡水储存箱中贮存以供使用。

25.所述电磁感应发生装置和膜蒸馏反应器内还设有温控装置,在电磁感应加热下,温度升高,通过多个传温控装置控制膜蒸馏反应器内温度在60-70℃;所述渗透液冷却装置内温度控制为15-20℃。

26.电磁感应加热具有加热效率高、加热速度快、能够对温度进行及时控制、工作过程运行稳定且经济环保无污染等优点。电磁感应加热直接在工件中产生高温,不需要外部热源,利用受热工件自身成为热源,不要求工件与感应线圈接触,同时可以根据频率选择不同的加热深度,因此电磁感应加热与膜蒸馏结合,有效的解决了能源利用率低的问题。另外,在处理高盐废水中,碳酸钙、硫酸钙和硅酸盐类沉积物是常见的引起无机污染的因素,而且无机盐在膜孔内的沉积还会改变膜本身的疏水特性,引起膜润湿。本发明装置对工件的加热有效的减少碳酸氢根离子和硫酸根离子在进水过程中发生解离,减少了caso4和caco3结晶问题,减少了无机盐在膜表面的沉积。同时高温的受热工件抑制了微生物在膜表面上的聚集和生长。有效的减少了膜蒸馏过程的污染物在膜表面沉积问题。因此电磁感应加热可以有效减缓膜污染/膜润湿问题。

27.有益效果:本发明与现有技术相比,取得如下显著效果:1、在中空纤维膜表面沉积铁磁材料薄膜,将电磁感应加热技术与膜蒸馏过程科学地耦合成高效的海水脱盐装置,不需要外部热源,有效的解决了能源利用率低的问题;同时,可有效控制蒸馏膜的有机污染及生物污染,降低膜清洗或膜更换的频次,显著延长蒸馏膜的使用寿命;2、在中空纤维膜表面沉积铁磁材料薄膜,阻碍污染物向膜表面迁移和积聚,延缓膜污染现象的发生,能够有效防止膜改性过程中膜孔阻塞的问题;并且,沉积层与膜表面形成稳定的化学键,有效避免了膜在使用过程中沉积层脱落,解决了传统膜改性方法存在的稳定性差的问题;3、可减少蒸馏膜面污染物的沉积,本发明装置对工件的加热减少碳酸氢根离子和硫酸根离子在进水过程中发生解离,减少了caso4和caco3结晶问题,减少了无机盐在膜表面的沉积;4、微生物污染的形成受膜蒸馏条件、进水中有机和无机污染物的浓度和组成等多种因素综合影响,铁磁材料薄膜受电磁感应加热,因其工件温度较高而抑制了部分微生物生长,有效抑制了微生物在膜表面上的聚集和生长,减缓蒸馏膜的生物污染;5、膜蒸馏反应器在净化海水养殖废水方面,操作条件相对温和,可以常压操作,温度也无需达到传统蒸馏所需的沸点,运行成本较低,脱盐率高;可以有效缓解淡水紧张的问题。

附图说明

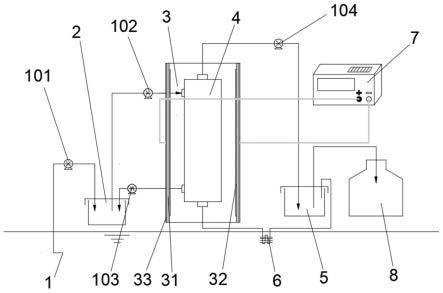

28.图1是本发明实施例1系统结构示意图;

29.图2为本发明实施例1中电磁感应加热系统结构示意图;

30.图3为本发明实施例1中azo改性膜蒸馏反应器结构示意图;

31.图4为本发明实施例1中azo改性膜蒸馏反应器剖面结构示意图;

32.图5为本发明实施例1中azo改性膜组件结构示意图;

33.图6为本发明实施例1中azo改性膜结构示意图;

34.图7为渗透液冷却系统中的换热器结构示意图。

具体实施方式

35.下面对本发明作进一步详细描述。

36.实施例1

37.如图1所示,本发明公开了一种膜污染控制与产水同步强化的膜蒸馏组件,包括依次通过管道连接的海水进水口1,热侧水箱2、电磁感应发生装置3、azo膜蒸馏反应器4、冷侧水箱5、渗透液冷却系统6;与电磁感应发生装置3连接的电源7以及与冷侧水箱5连接的洁净水储存箱8。

38.热侧水箱2、电磁感应加热系统3、膜蒸馏反应器4通过第二提升泵102、热侧循环泵103形成热侧循环系统;电磁感应发生装置3对膜蒸馏反应器4中的铁磁材料薄膜进行原位感应加热,使铁磁材料薄膜温度维持在60-70℃,热侧水箱2将海水进水口1由第一提升泵101提升的海水输送至膜蒸馏反应器4内,再经热侧循环泵103回流至热侧水箱2。

39.冷侧水箱5和膜蒸馏反应器4经两个管道连接成冷侧循环系统,两条管道上分别设有渗透液冷却装置6和冷侧循环泵104。冷侧水箱5的洁净水经渗透液冷却系统6散热后进入膜蒸馏反应器4中,再经由冷侧循环泵104回流至冷侧水箱5,冷侧水箱5的洁净水存放至洁净水储存箱8。

40.请参考图2所示,本实施例的电磁感应发生装置3包括导磁筒31、感应线圈32和电磁波屏蔽装置33。导磁筒31将需要加热产品放置在加热槽壁和壳体的外壁之间的空间;感应线圈32带有导线,而导线被玻纤导管层包裹螺旋缠绕在导磁筒31的内壁上,当加热器处于通电状态时产生高速变化的交变磁场;电磁波屏蔽装置33设置在导磁筒31的外壁上,从而切断电磁波的传播途径。电源7为直流电源,采用的导线为铜线,铜线的直径为1.6mm。电磁感应发生装置3置于膜蒸馏反应器4外,本实施例的导磁筒31壁厚5mm,电磁波屏蔽装置33壁厚2mm。

41.请参考图3-5所示,膜蒸馏反应器4包括柱状外壳42,柱状外壳42上分别设置有冷测水入口41、热侧水入口43、热侧水出口44、冷测水出口49。柱状外壳内设有铁磁材料改性的中空纤维膜,铁磁材料改性的中空纤维膜通过管板46固定于外壳内,中空纤维膜与管板之间设有橡胶圈45。铁磁材料改性的中空纤维膜包括中空纤维膜、负载于中空纤维膜外表面的铁磁材料薄膜。本实施例的中空纤维膜为ptfe中空纤维膜,形成的中空纤维膜的平均孔径为0.22μm,膜的活性层厚度为35μm,支撑层为聚丙烯材质,厚度152μm。本实施例的铁磁材料薄膜中的铁磁材料为azo,还可以是fzo或agtio2。因此,本实施例的铁磁材料改性的中空纤维膜为azo改性ptfe膜,膜蒸馏反应器4为azo改性膜蒸馏反应器。azo改性膜蒸馏反应器内还设有温控装置,azo薄膜在电磁感应加热下,温度升高,通过多个温控装置控制azo改性膜蒸馏反应器内温度在60-70℃;渗透液冷却装置6内温度控制为15-20℃。铁磁材料薄膜的外表面套设有用于支撑并强化电磁感应加热效果的垫片47。本实施例的垫片47为圆柱状网格垫片,是由一种高效铁磁材料,即铝镍钴材料制备而成,用作中空纤维膜的支撑固定支架,膜丝包裹在圆柱状网格垫片内部,同时强化膜面的电磁感应加热效果。

42.本实施例的ptfe中空纤维膜的制备方法具体包括如下步骤:

43.步骤1,取低温储藏的聚四氟乙烯分散树脂,用孔径2mm左右的筛网过筛后,与润滑剂按质量比100:20混合均匀并密封严实,在35℃的条件下,放入电热恒温鼓风干燥箱放置8h;

44.步骤2,将糊料缓慢倒入挤出机料腔内,通过3mpa的压力挤出型坯,待保压10min后,通过柱塞以60mm/min的推压作用,让型坯强制从口模挤出得到预制品;

45.步骤3,将预制品放入电热恒温鼓风干燥箱,在50℃的条件下放置10h,以脱除部分润滑剂,随后将预制品两端连接拉绳放入290℃的高温管式烧结炉内,两边缓慢匀速拉伸至长度的一倍,待保持30s后从高温管式烧结炉内退出,最后将制品放入马弗炉内烧结1min,经过自然冷却得到ptfe中空纤维膜。

46.本实施例在ptfe中空纤维膜的表面沉积azo薄膜的制备方法具体包括如下步骤:

47.步骤1,将ptfe中空纤维膜用超声波清洗仪在丙酮溶液、乙醇溶液和去离子水中分别超声清洗20min,取出后用吹风机吹干,用无尘纸包裹装进干净的试样袋中,放入干燥皿保存待用;

48.步骤2,将ptfe中空纤维膜放在20mw/cm2功率波长254nmuv灯下臭氧处理90s;将处理好的ptfe中空纤维膜样品放入ald设备抽真空至8

×

10-3

pa,反应温度为180℃;

49.步骤3,沉积过程中使用三甲基铝、二乙基锌和h2o为前驱体源,ald沉积azo标准反应循环是dez 80ms/n

2 4s/h2o 40ms/n

2 2s/tma 20ms/n

2 2s/h2o 20ms/n

2 2s,其中把纯度为99.999%的n2作为载气和净化气,沉积速率约0.1nm/cycle。净化气和前驱气交替通入生长腔,进行100个循环在ptfe中空纤维膜上沉积厚度为10nm的azo薄膜。

50.冷侧水箱5内设有水位传感器,冷侧水箱5与淡水储存箱8之间的管路及水泵当冷侧水箱5内储存的淡水量超出设定水位时,会被水位传感器打开,淡水通过管路及水泵从冷侧水箱5运输至淡水储存箱8中贮存以供使用。

51.渗透液冷却装置6所需的能源,通过有效的热交换实现,如图6所示:渗透液冷却系统6布设在海水或江水中,内设有换热器,具体包括环形片状的散热基板61以及散热片62,还包括第二水流通道63,第二进水口64以及第二出水口65,散热片62均匀垂直布设于散热基板61的两侧,第二水流通道63弯曲布设于散热基板61内,第二水流通道63通过第二进水口64与冷侧水箱5连接,并通过第二出水口65将冷凝处理后的渗透液输送至azo改性膜蒸馏反应器4内。装置的能耗主体,渗透液冷却装置所需的能源,可通过有效的热交换实现,利用海水或江水这一天然的冷却体系对渗透液进行散热冷凝处理,利用环形片状散热装置与天然水体进行有效热交换,对渗透液进行散热冷凝处理,显著降低了海水淡化处理过程的能耗,提高整个装置系统的能源利用率。

52.电源7采用串联谐振模块用于进行lc谐振。直流电经过串联型电压谐振变换器变换成频率为5-30khz的交流电供给负载线圈,此时线圈中通过交流电,在线圈的周围就会产生交变的磁场,位于线圈内的azo薄膜就会在其表面产生涡流,由于azo薄膜在涡流的作用下就能产生热量从而使azo薄膜发热。电源7采用的导线为铜线,铜线的直径为1.6mm。

53.azo改性ptfe膜受涡流加热升温,传热给进口海水,减少碳酸氢根离子和硫酸根离子在进水过程中发生解离,减少了caso4和caco3结晶问题,减少了无机盐在膜表面的沉积。微生物污染的形成受膜蒸馏条件、进水中有机和无机污染物的浓度和组成等多种因素综合影响,锰锌铁氧体垫片受电磁感应加热至60-70℃,因其工件温度较高而抑制了部分微生物

生长,有效抑制了微生物在膜表面上的聚集和生长,减少蒸馏膜的生物污染,减缓膜污染/膜润湿问题,延长蒸馏膜使用寿命。

54.工作过程:

55.将进水口的海水通过第一污水泵101提升送至热侧水箱2,热侧水箱2将提升的海水通过第二污水泵102输送至azo改性膜蒸馏反应器内,再经热侧循环泵103回流至热侧水箱2。第二污水泵102的开启与闭合均由计算机自动化程序以及水位传感器控制。

56.电磁感应发生装置3连接电源7,给感应线圈通电,azo改性膜蒸馏反应器放置于电磁感应发生装置3产生的交变磁场时,磁力线切割azo改性ptfe膜,使导体内产生涡流发热,构成电磁感应发生装置,给azo改性膜蒸馏反应器4中的azo改性ptfe膜48加热至温度在60-70℃之间。电磁感应发生装置3设有温控装置,当发现温度过高时,电源7会自动断电停止加热,可以准确地预测温度变化及所带来的影响,工作过程运行稳定,安全可靠。

57.加热后的azo改性ptfe膜对壳程海水进行传热,接着膜两侧存在的蒸汽压差,在一定的温度驱动下使废水中的水分子以气态形式穿过疏水性微孔膜,进而在膜的另一侧管程中冷凝回收。

58.冷侧水箱5中的洁净水经渗透液冷却系统6散热冷凝处理,水温控制在20℃,冷却后的洁净水再输送至azo改性膜蒸馏反应器的膜组件冷测水入口41,渗透液经冷测水出口49,经由冷侧循环泵104回流至冷侧水箱5,构成冷侧循环系统。

59.冷侧水箱5内设有水位监控系统,待冷侧水箱内储存的洁净水超出设定水位时,水位监控系统将开启冷侧水箱5与洁净水储存箱8之间的管路及水泵,将冷侧水箱5中的洁净淡水输送至洁净水储存箱8中进行贮存。

60.采用该发明装置对江苏省沿海城市连云港作为城市生活用水黄海海水进行淡化处理。

61.(1)将工业海水输送至海水进水口1内,接着通过第一污水泵、热水水箱和第二污水泵作用送至azo改性膜蒸馏反应器进行海水加热处理,膜蒸馏反应器水温控制为70℃。

62.(2)利用计算机自动控制程序,待电磁感应发生装置的水温达到70℃时,当发现温度过高时,感应电源会自动断电停止加热,启动热侧水泵将加热后的海水输送至热侧水箱,热侧水箱温度控制在60℃。

63.(3)冷侧水箱中的洁净淡水经由两台冷侧循环泵运输至azo改性膜蒸馏反应器的冷侧水进口中,出水流经渗透液冷却系统内进行散热冷凝,温度控制在20℃左右,冷却后的渗透液回流至冷侧水箱。

64.按照上述方式进行操作,工业海水的年平均温度为21℃,ss浓度分别为820mg/l,toc浓度为4.85mg/l,盐度为34.2g/l,tds为20000~60000mg/l,总细菌数为8.9

×

105个/100ml,进水流速0.84m/s,经装置处理后,渗透液中盐类物质去除率可达99.9%以上,渗透液的toc浓度显著下降至0.22mg/l,ss、渗透液中的细菌含量极低,几乎检测不出,产水tds始终低于20mg/l,膜通量几乎不会受到不同进水tds含量的影响,并且蒸馏膜的膜污染趋势明显减缓,装置运行30天试验后表明,膜通量仅从32.3l/(m2·

h)下降到30.2l/(m2·

h),其膜通量仅下降了6.5%左右。相较于常规膜蒸馏装置,减少了近48.5%的膜污染。对淡化水进行检测,水质常规指标均满足《生活饮用水卫生标准》(gb5749-2006)的要求。相比于常规的膜蒸馏组件,纯水通量约为11.3l/(m2·

h),本发明的azo改性膜蒸馏组件的纯水通量约

为32.3l/(m2·

h),其产水能力显著增强了近3倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1