一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极及其制备方法与应用

1.本发明属于废水处理电催化电极制备技术领域,具体涉及一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极及其制备方法,以及由该钛基掺锑二氧化锡微孔通体电极与金属阴极组成的电化学装置及其应用。

背景技术:

2.含油废水是工业排放废水的主要组成之一。大量含油废水不仅来源于油气开采与加工、焦化、机械加工、运输压舱和其他工业环节中产生,还包括在日常生活中食品和饮料的加工和消耗过程中产生。含油废水中的油脂类化合物,会悬浮在水的表面,与水相呈分离状态,也会发生乳化溶入水中。含油废水对人体健康的影响包括致癌性和诱变性,对植物生长也有抑制作用。含油污水排放不经适当处理,会增加水体的生物需氧量和化学需氧量,在水面形成一层减少阳光对水体照射的渗透膜,从而破坏水生生态系统。因此,处理含油废水对减少其对环境和人类的影响至关重要。

3.对于含油废水的处理,除了对于悬浊液中油分的分离之外,乳状液的破坏是难度更大、也更为重要的处理阶段。乳状液是一种或几种液体以液滴(微粒或液晶)形式分散在另一种与之互不相溶的液体中构成的具有相当稳定度的多相分散体系。根据连续相和分散相的不同,又分为水包油型乳状液和油包水型乳状液。从脂肪、碳氢化合物和柴油、汽油和煤油等石油馏分来看,溶于水中的大部分来自石化和金属加工行业。这些成分以水包油乳剂的形式存在。传统的破乳技术包括重力沉降、离心沉降、化学破乳、电破乳等。在实际应用中,化学破乳和电破乳是综合运行和经济等因素比较有效的办法。考虑到有些过程中不能采用化学破乳、以及化学破乳产生的二次污染等问题,在含油废水处理过程中,电破乳具有经济且适用于大规模连续操作的特点,具备更广阔的应用前景。

4.然而,对于电破乳技术,其仍有亟待解决的问题。首先是电破乳的过程与传统的电化学氧化过程不同,需要对电极施加更大的电压,然而传统的金属氧化物涂层电极由于采用涂层结构,在高电压下由于成相差异极易产生形变和剥离,造成电极的寿命大幅减少。因此需要通过改善金属氧化物活性层和钛基体之间结合方式从而进一步加强二者的结合力,以期提高电极的寿命;第二,由于相较于油,水的介电常数和电导更大,传统电破乳对于水包油乳状液的破坏具有一定局限性;第三,在含油废水处理的过程中,往往是悬浊液与乳状液混合出现的情况,更为复杂,处理难度更大。

5.从电极材料来讲,金属氧化物涂层电极由于具有较低廉的成本和较高的稳定性仍是最具有大规模应用前景的电极。其中sno2的析氧电位高,是最适合在高电压作用下进行电破乳的电极材料。如能通过一定技术方法提高掺锑二氧化锡寿命,将会进一步拓宽其应用范围。

6.基于此,亟需开发一种在高电压作用下电极寿命更长的电化学水处理电极,针对含油废水提供一种一体化、高效的处理方法。

技术实现要素:

7.1.要解决的问题

8.首先,针对含油废水中乳化液电破乳过程中,高压作用下,金属氧化物涂层电极成相差异造成的电极使用寿命过短的突出问题,本发明采用泡沫钛经二次修饰并改性,再陈化压铸的技术方法,形成具有双活性层钛基掺锑二氧化锡微孔通体电极,强化了金属氧化物活性层与钛基体的结合作用,在高电压作用下电极寿命更长。

9.进一步的目的,针对水包油型乳化液破乳效果差,对电极的寿命要求更高的问题,提供一种由电极表面为亲水疏油性的具有微孔的阳极和电极表面为亲油疏水性的具有微孔的阴极组成的电化学装置,使水包油型乳化液经过阴极转相后再在阳极氧化、过滤,实现含油废水的处理。

10.2.技术方案

11.为了解决上述问题,本发明所采用的技术方案如下:

12.研究表明,掺锑二氧化锡电催化活性高的同时其导电性也显著提高,有利于应用于含油废水处理的电极使用寿命的提高;除此之外,为了进一步提高电极活性层的附着力和机械强度,提高高电压下电极的使用寿命,本发明采用以泡沫钛基体经电沉积掺锑二氧化锡、超声浸渍、高温热解以及表面改性的步骤,在泡沫钛表面制备掺锑二氧化锡活性层,掺锑二氧化锡活性层与钛基体以微粒为单位均匀复合,兼顾了电极活性层的附着力和机械强度,进而提高了高电压下电极的使用寿命。为了进一步实现对含有废水中油相的过滤作用,通过表面改性使电极表面亲水疏油,之后再通过控制惰性气体流速的方式压铸形成孔径可控的管式微孔电极。该电极可以用于长时间高效破乳、兼具过滤和氧化降解功能。

13.[钛基掺锑二氧化锡微孔通体电极的制备方法]

[0014]

本发明提供一种钛基掺锑二氧化锡微孔通体电极的制备方法,包括以下步骤:

[0015]

1)将泡沫钛基体电沉积掺锑二氧化锡,电沉积结束后冲捣为掺锑二氧化锡涂层钛粉;例如,可以置于球磨机中进行冲捣研磨;

[0016]

2)将所述掺锑二氧化锡涂层钛粉进行超声浸渍和高温热解;

[0017]

3)表面改性:将高温热解后的掺锑二氧化锡涂层钛粉置于浓酸溶液中改性,干燥后得到修饰钛粉;所述浓酸溶液优选为浓硝酸/浓硫酸混合溶液,采用水浴加热一定时间,修饰后自然冷却至室温;

[0018]

4)陈化压铸:将所述修饰钛粉与粘结剂混合(可以置于真空分散仪中混合搅拌)并陈化(可以为室温下陈化),陈化后将混合粉末置于管式模具中,与压力施加方向平行相向通入一定流速的惰性气体作为压力传递介质,在热等静压机上压铸成型,再经真空烧结得到具有微孔的钛基掺锑二氧化锡微孔通体电极。

[0019]

优选地,所述步骤1)中电沉积具体包括:

[0020]

去除泡沫钛表面油污和氧化层;

[0021]

分别配置定量的三氯化锑/柠檬酸的混合溶液以及四氯化锡/硫酸的混合溶液;

[0022]

以去除表面油污和氧化层预处理后的泡沫钛板作为阴极,同样大小的不锈钢板作为阳极,以恒定电流密度先在三氯化锑/柠檬酸混合溶液中电沉积一定时间,再以恒定电流密度在四氯化锡/硫酸混合溶液中电沉积一定时间;

[0023]

将电沉积后的泡沫钛板取下,用去离子水轻轻清洗、风干后,置于马弗炉中加热一

定时间。

[0024]

优选地,所述步骤1)中,泡沫钛厚度≤5mm,去除泡沫钛表面油污和氧化层的步骤包括:将泡沫钛置于草酸中煮沸,去离子水淋洗,naoh碱洗以及去离子水淋洗及浸泡;其中,草酸溶液的体积浓度为10~30%,碱洗采用10~20%naoh溶液煮沸30~60min,碱洗之后需在去离子水中浸泡≥12h,之后于不高于40℃条件下烘干;

[0025]

所述步骤1)中,三氯化锑/柠檬酸混合溶液中,三氯化锑的质量浓度为12~16mg/l,柠檬酸的质量浓度为35~40mg/l;四氯化锡/硫酸混合溶液中,四氯化锡的质量浓度为10~15mg/l,浓硫酸的体积浓度为15~25ml/l;在三氯化锑/柠檬酸混合溶液电沉积锑60~120s,在四氯化锡/硫酸混合溶液中电沉积1500~2000s;在马弗炉中以550~600℃加热5~8h。

[0026]

优选地,所述步骤2)中掺锑二氧化锡涂层钛粉的粒径为5~20μm;

[0027]

所述步骤2)中超声浸渍包括:在通过水浴加热配置的乙二醇/柠檬酸溶液中,加入一定量的四氯化锡和三氯化锑,制得浸渍溶液,将所述掺锑二氧化锡涂层钛粉置于浸渍溶液中超声一定时间,然后将浸渍好的粉末在一定温度下烘干;

[0028]

所述步骤2)中高温热解包括:将烘干的粉末置于马弗炉中,在一定温度下焙烧一定时间;

[0029]

重复多次所述步骤2)中超声浸渍和高温热解的步骤。

[0030]

优选地,所述步骤2)中,配制的浸渍溶液中,所述乙二醇/柠檬酸溶液中柠檬酸与乙二醇的摩尔比为1:1~1:1.2,水浴加热温度为60~65℃;将水浴加热温度升至85~90℃后,向所述乙二醇/柠檬酸溶液中加入40~45mg/l的四氯化锡和3~5mg/l的三氯化锑,并搅拌溶解30~40min;在超声条件下浸渍的时间为30~60min,浸渍后烘干温度为100~130℃。

[0031]

优选地,所述步骤2)中高温热解的焙烤温度为500~550℃,焙烤时间为15~60min。

[0032]

优选地,所述步骤3)中浓酸包括浓硫酸与浓硝酸,浓硝酸与浓硫酸的体积比是1:1~1.5:1,水浴加热温度为50~80℃,水浴加热时间为30~60min。

[0033]

优选地,所述步骤4)中热等静压机温度为1000~1200℃,压力控制为1000~2000mpa,热等静压时间为2~5h;所述惰性气体为氦气、氩气或氮气,流速≤10ml/min。

[0034]

优选地,所述步骤4)中陈化温度为室温,陈化时间为2~2.5h;所述真空烧结为在马弗炉中于1300~1500℃烧结,真空烧结时间为20~50h。

[0035]

[钛基掺锑二氧化锡微孔通体电极]

[0036]

具体地,本发明提供一种采用上述制备方法制备的钛基掺锑二氧化锡微孔通体电极,所述钛基掺锑二氧化锡通体微孔电极为表面分布有微孔的管状结构。

[0037]

优选地,所述钛基掺锑二氧化锡微孔通体电极表面的微孔直径为0.1~2.0μm。

[0038]

[钛基掺锑二氧化锡微孔通体电极的应用]

[0039]

本发明还提供一种上述钛基掺锑二氧化锡微孔通体电极在含油废水处理中的应用。

[0040]

[电化学装置]

[0041]

本发明还提供一种应用于含油废水处理的电化学装置,包括电极表面为亲水疏油性的阳极和电极表面为亲油疏水性的阴极;

[0042]

所述阳极包括管状结构的钛基掺锑二氧化锡微孔通体电极,所述钛基掺锑二氧化锡通体电极表面分布有一定孔径的微孔;所述阴极表面分布有一定孔径的微孔,

[0043]

优选地,所述阴极为金属阴极或表面为疏水性的金属氧化物电极,优选为不锈钢阴极。

[0044]

优选地,所述钛基掺锑二氧化锡微孔通体电极上覆盖有均匀的掺锑二氧化锡涂层钛粉活性层,电极表面为亲水疏油性,适合含油废水的处理。

[0045]

优选地,所述阳极的表面微孔孔径为0.1~2.0μm;所述阴极的表面微孔孔径为2.5~5.0μm。

[0046]

优选地,所述钛基掺锑二氧化锡微孔通体电极的制备方法包括以下步骤:

[0047]

1)将泡沫钛基体电沉积掺锑二氧化锡,电沉积结束后冲捣为掺锑二氧化锡涂层钛粉;

[0048]

2)将所述掺锑二氧化锡涂层钛粉进行超声浸渍和高温热解;

[0049]

3)表面改性:将高温热解后的掺锑二氧化锡涂层钛粉置于浓酸溶液中改性,干燥后得到修饰钛粉;

[0050]

4)陈化压铸:将所述修饰钛粉与粘结剂混合并陈化,陈化后将混合粉末置于管式模具中,通入一定流速的惰性气体作为压力传递介质,在热等静压机上压铸成型,再经真空烧结得到具有微孔的钛基掺锑二氧化锡微孔通体电极。

[0051]

优选地,所述步骤2)中掺锑二氧化锡涂层钛粉的粒径为5~20μm;

[0052]

所述步骤2)中超声浸渍包括:在通过水浴加热配置的乙二醇/柠檬酸溶液中,加入一定量的四氯化锡和三氯化锑,制得浸渍溶液,将所述掺锑二氧化锡涂层钛粉置于浸渍溶液中超声一定时间,然后将浸渍好的粉末在一定温度下烘干;

[0053]

所述步骤2)中高温热解包括:将烘干的粉末置于马弗炉中,在一定温度下焙烧一定时间。

[0054]

优选地,所述步骤3)中浓酸包括浓硫酸与浓硝酸,浓硝酸与浓硫酸的体积比是1:1~1.5:1,水浴加热温度为50~80℃,水浴加热时间为30~60min;和/或

[0055]

所述步骤4)中陈化温度为室温,陈化时间为2~2.5h;和/或

[0056]

所述步骤4)中热等静压机温度为1000~1200℃,压力控制为1000~2000mpa,热等静压时间为2~5h;所述惰性气体为氦气、氩气或氮气,流速≤10ml/min;和/或

[0057]

所述步骤4)中真空烧结为在马弗炉中于1300~1500℃烧结,真空烧结时间为20~50h。

[0058]

[电化学装置的应用]

[0059]

本发明还提供一种采用电化学装置处理含油废水的方法,

[0060]

所述电化学装置包括电极表面为亲水疏油性的阳极和电极表面为亲油疏水性的阴极;

[0061]

所述阳极包括管状结构的钛基掺锑二氧化锡微孔通体电极,所述钛基掺锑二氧化锡微孔通体电极表面分布有一定孔径的微孔;

[0062]

所述阴极为金属阴极或表面为疏水性的金属氧化物电极,表面具有一定孔径的微孔,优选为不锈钢或其他金属阴极;

[0063]

方法包括以下步骤:

[0064]

i)使含油废水经过具有微孔的阴极进入阳极与阴极之间;该过程中,能够使水包油型的乳液发生转相,转变为油包水;如果存在油包水的乳化液,可直接通过微孔进入阴极与阳极之间;如果存在非乳状液的含油废水,则阴极上的微孔可以起到滤膜的作用;

[0065]

ii)使阳极与阴极之间的水包油型乳液在阳极破乳并经过具有微孔的阳极,实现油水分离,使水相流出阳极。

[0066]

阴极的亲油疏水性:由于水的介电常数大、电导高等因素,裸电极在电压作用下难以有效作用于乳状界面,因此在电破乳过程中,水包油型乳液的破乳难度要高于油包水型乳液,并且水包油型乳状液的电破乳效果也受到限制,因此本发明在电破乳之前对悬浮分离的油相进行分离,否则会影响破乳的效果,也增加破乳的负荷和能耗。本发明采用使含油废水先经过亲油疏水的阴极微孔,使水包油型乳液在通过阴极孔道时由于内相体积增大转相为油包水型乳液;油包水型乳液在阳极经过破乳后大分子有机物在阳极被进一步氧化降解,再经过亲水疏油的阳极微孔过滤,有效过滤悬浊的油相,大幅提高传质效率。

[0067]

阳极的亲水疏油性:在具备一定孔径的情况下,金属氧化物电极与陶瓷膜的性质相似,可以完成油/乳-水的过滤分离,但传统金属氧化物电极的表面亲水性差,需要对其表面改性为亲水疏油型,以使电极更易于水相的通过以完成分离;

[0068]

阳极的破乳、降解、过滤作用:直流电破乳的过程中主要是发生偶极聚结和电泳聚结,由于电极表面的高电位,较小的油状液滴会在接触电极表面的同时直接发生分解,产生的大分子烃类或芳香烃类化合物,一般直接通过电极氧化降解,但由于破乳、过滤等多个过程干扰,对于有机物氧化的传质过程提出更高的要求,采用本发明的钛基掺锑二氧化锡微孔通体电极,由于其每个微粒上都均匀覆盖活性层,传质效率大大提高。

[0069]

本发明的电化学装置同时具备阴极乳状液相转化、阳极破乳、阳极氧化并且兼具阳极油水过滤分离的能力,能够高效地用于含油废水的处理,破乳电压低且电极使用寿命高。因此,本发明从阳极的组成结构、阴阳极的配合等多角度多方面提升对于含油废水的处理效果。

[0070]

优选地,所述含油废水包括非乳化含油废水、水包油型乳化含油废水、油包水型乳化含油废水及水包油型与油包水型混合乳化含油废水。

[0071]

优选地,所述含油废水的含油量≤100mg/l。

[0072]

3.有益效果

[0073]

本发明与现有技术相比,其有益效果在于:

[0074]

(1)本发明的应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极的制备方法,由于以泡沫钛为基体采用“电沉积+超声浸渍”耦合二次修饰工艺,首次将电沉积与超声浸渍耦合应用,克服了电沉积氧化层不均、传统溶胶凝胶抗应力冲击差的缺陷,得到的掺锑二氧化锡活性层与钛基体的结合力大幅提高,且每个微粒上都均匀覆盖活性层,将传统的涂层式电极优化为混合融合型,大幅提高电极的使用寿命,特别是在高电压作用下,相对于现有技术中的电极,本发明制备的电极的耐受能力得到极大提高。

[0075]

(2)本发明的应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极,由于活性层覆盖量大,其电流效率高,相比于传统的电破乳裸电极来说,需要的电压有所降低,一定程度减少了运行成本,使电破乳技术更有助于市场推广应用。

[0076]

(3)本发明的应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极,通过采用

官能团负载表面改性,使掺锑二氧化锡活性层具有亲水疏油性,与管式电极上形成的微孔一起,进一步提升了对于含油废水中悬浮油相的过滤能力,大幅降低水中的悬浮污染物,一定程度上也实现了污染物分级处置,降低了含油废水处理的运行成本。

[0077]

(4)本发明的应用于含油废水处理的电化学装置,包括作为阳极的钛基掺锑二氧化锡微孔通体电极,和作为阴极的微孔金属电极,由于与微孔金属阴极(例如不锈钢阴极)联用,能够使水包油型乳化液在经过阴极时实现转相,变为油包水型乳化液,进而更好地在阳极实现电破乳;转相过程具体为:含油废水通过阴极过滤时,由于金属阴极表面为疏水性,水包油型乳化液在通过阴极时,表面的水相大部分被停留在阴极外,通过阴极孔道的乳状液由于水相骤减,内相体积增大,为了维持体系的平衡,会转化为油包水型乳状液,同时阴极自身的发热也促进了乳化液的相转化过程;转相后,在进一步接触阳极膜时,更有利于完成电破乳和油相分离。除此之外,钛基掺锑二氧化锡微孔通体电极的活性层覆盖量大、电流效率高,相比于传统的电破乳裸电极来说,需要的电压有所降低,在这一因素及电极自身性能提高的情况下,有效提高了电极在处理含油废水时的使用寿命。

[0078]

(5)本发明的采用上述含油废水处理的电化学装置处理含油废水的方法,通过使含有废水先经过亲油疏水的阴极的微孔转相为油包水型,含油废水乳化液在阳极完成破乳之后,油相分解产生的大分子有机污染物可直接在阳极表面被氧化降解,从而进一步提升出水水质。

附图说明

[0079]

图1是本发明实施例1制备的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极;

[0080]

图2是本发明电化学装置对含油废水处理的原理示意图;

[0081]

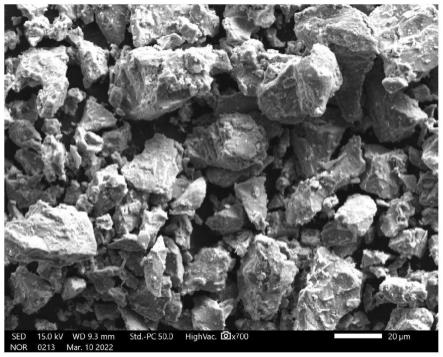

图3是实施例1制备的钛基掺锑二氧化锡微孔通体电极的sem图;

[0082]

图4是钛基掺锑二氧化锡微孔通体电极与传统钛基锡锑涂层电极表面的面扫描元素分布图对比(a)传统钛基锡锑涂层电极表面面扫描元素分布图,(b)本发明实施例1中钛基掺锑二氧化锡微孔通体电极表现面扫描元素分布图;

[0083]

图5是钛基掺锑二氧化锡微孔通体电极的xrd谱图;

[0084]

图6是钛基掺锑二氧化锡微孔通体电极与协同使用的微孔不锈钢阴极孔径分布图;

[0085]

图7不同方法制备的钛基掺锑二氧化锡电极与本发明中的钛基掺锑二氧化锡微孔通体电极加速寿命对比图;

[0086]

图8是实施例1的条件下,对某油气开采生产废水中的cod的去除情况及浊度变化;

[0087]

图9是实施例1的条件下,对油气开采生产废水中破乳率及含油量变化情况;

[0088]

图10是实施例2的条件下,对某食品加工废水中的cod的去除情况及浊度变化;

[0089]

图11是实施例2的条件下,对某食品加工废水中破乳率及含油量的变化情况;

[0090]

图12是实施例4的条件下,不同含油量废水的含油量变化;

[0091]

图13是实施例4的条件下,不同含油量废水的破乳率;

[0092]

图14为实施例5中不同阴极孔径处理下的含油量变化;

[0093]

图15为实施例5中不同阴极孔径处理下的破乳率;

[0094]

图16是对比例1的条件下,采用本发明的钛基掺锑二氧化锡微孔通体电极与采用电沉积法制备的钛基锡锑涂层电极和采用溶胶凝胶法制备的钛基锡锑涂层电极处理焦化废水中cod的效果和浊度变化对比情况;

[0095]

图17是对比例1的条件下,采用本发明的钛基掺锑二氧化锡微孔通体电极与采用电沉积法制备的钛基锡锑涂层电极和采用溶胶凝胶法制备的钛基锡锑涂层电极处理焦化废水中含油量和破乳变化情况对比;

[0096]

图18是对比例2中含油量、浊度、cod和破乳率的变化。

具体实施方式

[0097]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0098]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0099]

如本文所使用,术语“约”用于提供与给定术语、度量或值相关联的灵活性和不精确性。本领域技术人员可以容易地确定具体变量的灵活性程度。

[0100]

浓度、量和其他数值数据可以在本文中以范围格式呈现。应当理解,这样的范围格式仅是为了方便和简洁而使用,并且应当灵活地解释为不仅包括明确叙述为范围极限的数值,而且还包括涵盖在所述范围内的所有单独的数值或子范围,就如同每个数值和子范围都被明确叙述一样。例如,约1至约4.5的数值范围应当被解释为不仅包括明确叙述的1至约4.5的极限值,而且还包括单独的数字(诸如2、3、4)和子范围(诸如1至3、2至4等)。相同的原理适用于仅叙述一个数值的范围,诸如“小于约4.5”,应当将其解释为包括所有上述的值和范围。此外,无论所描述的范围或特征的广度如何,都应当适用这种解释。

[0101]

下面结合具体实施例对本发明进一步进行描述。

[0102]

实施例1

[0103]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极为阳极,以微孔不锈钢管为阴极处理油气开采生产废水,包括以下步骤:

[0104]

步骤一、制备掺锑二氧化锡微孔通体电极,制备步骤具体如下:

[0105]

第一步:将厚度为5mm的泡沫钛置于体积浓度为30%的草酸中煮沸,去离子水淋洗,20%浓度的naoh溶液碱洗以及去离子水淋洗后,在去离子水中浸泡12h以去除泡沫钛表面油污和氧化层,并在40℃下烘干;配置足量的三氯化锑(16mg/l)和柠檬酸(40mg/l)的混合溶液以及四氯化锡(15mg/l)和硫酸(25ml/l)的混合溶液。将预处理好的钛板作为阴极,同样大小的不锈钢板作为阳极,以恒定电流密度先在sbcl3/柠檬酸混合溶液中电沉积120s,再在sncl4/硫酸混合溶液中电沉积2000s,取下钛板用去离子水轻轻清洗。待自然风干后,放在马弗炉中,以600℃加热8h;

[0106]

第二步:将经过电沉积的掺锑二氧化锡涂层泡沫钛置于球磨机中进行冲捣研磨至粒径为10μm;

[0107]

第三步:在65℃的水浴条件下,以柠檬酸与乙二醇的摩尔比1:1配置浸渍溶液,在升温至90℃时,加入45mg/l的四氯化锡和5mg/l的三氯化锑,搅拌溶解40min后制得浸渍溶

li.preparation and characterization of tio

2-nts/sno

2-sb electrodes by electrodeposition.journal of electroanalytical chemistry,648(2010)119-127.】方法制备;溶胶凝胶法制备ti/sno

2-sb电极是按照文献【liduo,zhou,xiezhen,et al.electrochemical degradation of pyridine by ti/sno

2-sb tubular porous electrode[j].chemosphere:environmental toxicology and risk assessment,2016,149(apr.):49-56.】方法制备。在相同的实验条件下,结果表明采用溶胶凝胶法和电沉积法制备的钛基锡锑涂层电极加速寿命仅为4h和25h,综合两种方法制备的涂层电极寿命有所增长,为62h,而本发明中制备的钛基掺锑二氧化锡微孔通体电极加速寿命可达204h,分别是溶胶凝胶和电沉积法制备电极的51和8.16倍,表明本发明中的电极在高电压下具有较长使用寿命。

[0118]

图8为该实施例1中电化学处理装置针对废水的cod的处理效果及浊度变化,结果表明,经过90h的处理,原水浊度从134ntu降至0.9ntu,原水cod去除率可达27.63%;图9是该实施例中对油气开采生产废水的破乳率(相对于原始进水),及该实施例中油气开采生产废水中的含油量变化(相对于原始进水),结果表明,含油量从100mg/l降至1.2mg/l,20min破乳率可达95.2%,90min破乳率可达99.2%。从处理效果可以看出,废水中的乳化液在短时间内得到充分破乳,由于阴阳极的微孔结构,废水中的油分得以充分分离去除,含油量大幅减少,cod得到一定程度的削减和控制。

[0119]

实施例2

[0120]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极为阳极,以微孔不锈钢管为阴极处理某食品加工废水,包括以下步骤:

[0121]

步骤一、制备微孔掺锑二氧化锡微孔通体电极,制备步骤具体如下:

[0122]

第一步:将厚度为3mm的泡沫钛置于体积浓度为10%的草酸中煮沸,去离子水淋洗,10%浓度的naoh溶液碱洗以及去离子水淋洗后,在去离子水中浸泡12h以去除泡沫钛表面油污和氧化层,并在35℃下烘干;配置足量的三氯化锑(12mg/l)和柠檬酸(35mg/l)的混合溶液以及四氯化锡(10mg/l)和硫酸(15ml/l)的混合溶液。将预处理好的钛板作为阴极,同样大小的不锈钢板作为阳极,以恒定电流密度先在sbcl3/柠檬酸混合溶液中电沉积60s,再在sncl4/硫酸混合溶液中电沉积1500s,取下钛板用去离子水轻轻清洗。待自然风干后,放在马弗炉中,以550℃加热5h;

[0123]

第二步:将经过电沉积的掺锑二氧化锡涂层泡沫钛置于球磨机中进行冲捣研磨至粒径为20μm;

[0124]

第三步:在60℃的水浴条件下,以柠檬酸与乙二醇的摩尔比1:1.2配置浸渍溶液,在升温至85℃时,加入40mg/l的四氯化锡和3mg/l的三氯化锑,搅拌溶解30min后制得浸渍溶液,之后将冲捣好的掺锑二氧化锡涂层钛粉置于浸渍溶液中在超声波环境中超声30min,然后将浸渍好的粉末在100℃下烘干;

[0125]

第四步:将烘干的粉末置于马弗炉中,在500℃下焙烧15min,之后重复3次第三步和第四步,最后一次焙烧时间为60min;

[0126]

第五步:将焙烧过的粉末置于体积比1:1的浓硝酸/浓硫酸混和溶液中50℃水浴30min,取出后自然冷却至室温;

[0127]

第六步:将干燥好的钛基掺锑二氧化锡粉末和粘结剂置于真空分散仪中混和搅拌

均匀,并置于室温下陈化2h,并对粉末进行压铸成管,置于管式模具中,以5ml/min的流速通入氩气作为压力传递介质,并在热等静压机以温度为1000℃、1000mpa压力静压5h、压铸成型,成型之后在1300℃下真空烧结20h,得到钛基掺锑二氧化锡管式微孔通体电极,电极表面微孔孔径约为1~1.5μm。

[0128]

步骤二、组装管式电化学处理装置并处理废水

[0129]

以2.5μm孔径的微孔不锈钢管为阴极和上述阳极组装管式电化学处理装置,设置电压为40v,处理cod为510mg/l,含油量为20mg/l的食品加工废水,具体条件为:电极的尺寸为每处理1吨水需要0.08m2的电极(以阳极计算),电极规格和尺寸采用管式结构,直径与高的比≤0.15;

[0130]

i)使含油废水经过具有微孔的阴极,流速为2ml/min;停留时间为20min;废水进入阳极与阴极之间,使水包油型的乳液发生转相,转变为油包水型乳液;

[0131]

ii)使阳极与阴极之间的水包油型乳液在阳极破乳并经过具有微孔的阳极,实现油水分离,使水相流出阳极。

[0132]

图10为本实施例中cod的处理效果及浊度变化,图11是本实施例中对某食品加工废水的破乳率及该实施例中食品加工废水的含油量变化,结果表明,经过20min的处理,浊度从23ntu下降到0.3ntu,cod去除率达29.84%,含油量低至0.32mg/l,10min破乳率为91.3%,20min破乳率为99.3%,对含油食品加工废水起到良好的处理效果。

[0133]

实施例3

[0134]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极为阳极,以微孔不锈钢管为阴极处理某机械加工废水,包括以下步骤:

[0135]

步骤一、制备微孔掺锑二氧化锡微孔通体电极,制备步骤具体如下:

[0136]

第一步:将厚度为3mm的泡沫钛置于体积浓度为20%的草酸中煮沸,去离子水淋洗,15%浓度的naoh溶液碱洗以及去离子水淋洗后,在去离子水中浸泡12h以去除泡沫钛表面油污和氧化层,并在30℃下烘干;配置足量的三氯化锑(14mg/l)和柠檬酸(36mg/l)的混合溶液以及四氯化锡(10mg/l)和硫酸(20ml/l)的混合溶液。将预处理好的钛板作为阴极,同样大小的不锈钢板作为阳极,以恒定电流密度先在sbcl3/柠檬酸混合溶液中电沉积100s,再在sncl4/硫酸混合溶液中电沉积1600s,取下钛板用去离子水轻轻清洗。待自然风干后,放在马弗炉中,以550℃加热6h;

[0137]

第二步:将经过电沉积的掺锑二氧化锡涂层泡沫钛置于球磨机中进行冲捣研磨至粒径为15μm;

[0138]

第三步:在60℃的水浴条件下,以柠檬酸与乙二醇的摩尔比1:1配置浸渍溶液,在升温至90℃时,加入40mg/l的四氯化锡和4mg/l的三氯化锑,搅拌溶解35min后制得浸渍溶液,之后将冲捣好的掺锑二氧化锡涂层钛粉置于浸渍溶液中在超声波环境中超声40min,然后将浸渍好的粉末在120℃下烘干;

[0139]

第四步:将烘干的粉末置于马弗炉中,在500℃下焙烧20min,之后重复3次第三步和第四步,最后一次焙烧时间为60min;

[0140]

第五步:将焙烧过的粉末置于体积比1:1的浓硝酸/浓硫酸混和溶液中60℃水浴40min,取出后自然冷却至室温;

[0141]

第六步:将干燥好的钛基掺锑二氧化锡粉末和粘结剂置于真空分散仪中混和搅拌

均匀,并置于室温下陈化2h,并对粉末进行压铸成管,置于管式模具中,以7ml/min的流速通入氮气作为压力传递介质,并在热等静压机以温度为1000℃、1500mpa压力静压5h、压铸成型,成型之后在1400℃下真空烧结40h,得到钛基掺锑二氧化锡管式微孔通体电极,电极表面微孔孔径约为0.7~1.2μm。

[0142]

步骤二、组装管式电化学处理装置并处理废水

[0143]

以3.5μm孔径的微孔不锈钢管为阴极和上述阳极组装管式电化学处理装置,设置电压为60v,处理cod为600mg/l,含油量为50mg/l的机械加工废水,具体条件为:电极的尺寸为为每处理1吨水需要0.12m2的电极(以阳极计算),电极规格和尺寸采用管式结构,直径与高的比≤0.15;

[0144]

i)使含油废水经过具有微孔的阴极,流速为1.5ml/min;停留时间为10min;废水进入阳极与阴极之间,使水包油型的乳液发生转相,转变为油包水型乳液;

[0145]

ii)使阳极与阴极之间的水包油型乳液在阳极破乳,并经过具有微孔的阳极,实现油水分离,使水相流出阳极。

[0146]

采用上述电化学装置处理10min cod去除率达到46%,10min破乳率达99.5%,出水含油量≤2mg/l。

[0147]

实施例4

[0148]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极为阳极,以微孔不锈钢管为阴极处理不同浓度的汽车洗涤废水,包括以下步骤:

[0149]

步骤一、制备微孔掺锑二氧化锡微孔通体电极,制备步骤具体如下:

[0150]

第一步:将厚度为4mm的泡沫钛置于体积浓度为30%的草酸中煮沸,去离子水淋洗,20%浓度的naoh溶液碱洗以及去离子水淋洗后,在去离子水中浸泡12h以去除泡沫钛表面油污和氧化层,并在25℃下烘干;配置足量的三氯化锑(15mg/l)和柠檬酸(40mg/l)的混合溶液以及四氯化锡(12mg/l)和硫酸(24ml/l)的混合溶液。将预处理好的钛板作为阴极,同样大小的不锈钢板作为阳极,以恒定电流密度先在sbcl3/柠檬酸混合溶液中电沉积120s,再在sncl4/硫酸混合溶液中电沉积1800s,取下钛板用去离子水轻轻清洗。待自然风干后,放在马弗炉中,以550℃加热7h;

[0151]

第二步:将经过电沉积的掺锑二氧化锡涂层泡沫钛置于球磨机中进行冲捣研磨至粒径为10μm;

[0152]

第三步:在60℃的水浴条件下,以柠檬酸与乙二醇的摩尔比1:1配置浸渍溶液,在升温至90℃时,加入40mg/l的四氯化锡和4mg/l的三氯化锑,搅拌溶解35min后制得浸渍溶液,之后将冲捣好的掺锑二氧化锡涂层钛粉置于浸渍溶液中在超声波环境中超声40min,然后将浸渍好的粉末在120℃下烘干;

[0153]

第四步:将烘干的粉末置于马弗炉中,在500℃下焙烧20min,之后重复3次第三步和第四步,最后一次焙烧时间为60min;

[0154]

第五步:将焙烧过的粉末置于体积比1:1的浓硝酸/浓硫酸混合溶液中60℃水浴40min,取出后自然冷却至室温;

[0155]

第六步:将干燥好的钛基掺锑二氧化锡粉末和粘结剂置于真空分散仪中混合搅拌均匀,并置于室温下陈化2h,并对粉末进行压铸成管,置于管式模具中,以7ml/min的流速通入氩气作为压力传递介质,并在热等静压机以温度为1000℃、1800mpa压力静压4h、压铸成

型,成型之后在1500℃下真空烧结40h,得到钛基掺锑二氧化锡管式微孔通体电极,电极表面微孔孔径约为0.5~1μm。

[0156]

步骤二、组装管式电化学处理装置并处理废水

[0157]

以3μm孔径的微孔不锈钢管为阴极和上述阳极组装管式电化学处理装置,设置电压为65v,处理含油量分别为20、50、80、100、120mg/l的汽车洗涤含油废水,

[0158]

i)使含油废水经过具有微孔的阴极,流速为1ml/min;停留时间为60min;废水进入阳极与阴极之间,使水包油型的乳液发生转相,转变为油包水型乳液;

[0159]

ii)使阳极与阴极之间的水包油型乳液在阳极破乳并经过具有微孔的阳极,实现油水分离,使水相流出阳极。

[0160]

图12为不同含油量废水的含油量变化,可以看出,相同电压下,随着原水含油量的增加,达到含油量低于2mg/l的时间逐渐增加,当原水含油量≤100mg/l时,油分处理效果下降明显,而当原水含油量≥100mg/l时,水中含油量的去除效果明显受到抑制,含油浓度为120mg/l的废水,经60min处理后,出水含油量仍高达21.4mg/l,图13为不同含油量废水的破乳率,也可看出,除120mg/l以外的浓度,最终均可达到98%以上的破乳率,且随着含油量的增加,破乳完成时间逐渐延长。

[0161]

实施例5

[0162]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极为阳极,以不同孔径的微孔不锈钢管为阴极处理实施例4中含油量为80mg/l的汽车洗涤含油废水,包括以下步骤:

[0163]

步骤一、制备微孔掺锑二氧化锡微孔通体电极,与实施例4相同,不再赘述;

[0164]

步骤二、组装管式电化学处理装置并处理废水。

[0165]

以2、3、4、5、6μm孔径的微孔不锈钢管为阴极,设置电压为65v,处理含油量为80mg/l的汽车洗涤含油废水。

[0166]

图14为不同阴极孔径处理下的含油量变化,图15为不同阴极孔径处理下的破乳率。从图中可以看出过大的孔径过滤效果有限,使水包油型乳液未经转相直接通过阴极,影响废水的破乳率,对含油量的去除均达不到理想水平。而对于一些油分组成来说,过小的孔径会使得截留作用过强,将更多的水阻拦在阴极之外,阳极破乳的负荷过大,效果同样收到限制。

[0167]

对比例1

[0168]

采用本发明实施例1中制备的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极和按照文献【yong chen,lei hong,hongmin xue,weiqing han,lianjun wang,xiuyun sun,jiansheng li.preparation and characterization of tio

2-nts/sno

2-sb electrodes by electrodeposition.journal of electroanalytical chemistry,648(2010)119-127.】采用电沉积法制备的钛基锡锑涂层电极和采用溶胶凝胶法制备的钛基锡锑涂层电极【liduo,zhou,xiezhen,et al.electrochemical degradation of pyridine by ti/sno

2-sb tubular porous electrode[j].chemosphere:environmental toxicology and risk assessment,2016,149(apr.):49-56.】做实际应用对比,三种阳极的尺寸一致,均采用不锈钢作为阴极,其中本发明中的通体阳极配备与实施例1相同的微孔阴极,其它两种阳极配备无微孔的不锈钢阴极。同时处理cod约为780mg/l,含油量为90mg/l

的焦化生产废水。均使用85v电压,图16为对比例1中实际处理中浊度和cod的去除效果对比,图17为对比例1中实际处理中含油量和破乳变化情况对比。可以较清晰的看出,本发明中的钛基sno

2-sb通体电极在浊度、cod和含油量的去除均取得更好的效果,60min的破乳率可达98.9%,而其他两种涂层电极的破乳率仅为76.8~78.6%,说明本发明采用的通体电极能有效提高电破乳效率。

[0169]

对比例2

[0170]

采用本发明的一种应用于含油废水处理的钛基掺锑二氧化锡微孔通体电极在实施例1相同条件下处理与实施例1中相同的油气开采废水,但在组装电化学处理装置过程中采用无孔隙的不锈钢管为阴极,处理条件均一致,经过相同时间的处理,图18是对比例2中含油量、浊度、cod和破乳率的变化。由于缺少了阴极的存在,大量水包油型乳液直接接触阳极大幅增加了破乳难度,破乳效率相比实施例1中大幅下降,且由于破乳效果不佳,部分乳化液进一步深度混合,使出水含油量难以得到有效控制。

[0171]

以上内容是对本发明及其实施方式进行了示意性的描述,该描述没有限制性,实施例中所示的也只是本发明的实施方式之一,实际的实施方式并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1