高炉用冷却壁工业冷却水与煤气分离处理方法与流程

1.本发明涉及钢铁冶炼技术领域,尤其是一种用于将高炉用冷却壁工业冷却水中煤气进行分离处理的处理方法。

背景技术:

2.高炉冷却壁漏水后改通工业水冷却,该工业冷却水出口设置在风口平台中小套回水集中箱处,现阶段漏水的冷却壁工业冷却水直接排入回水集中箱,造成风口平台区域煤气浓度高达2000ppm以上,煤气外排严重,对高炉安全生产造成较大的风险,安全隐患大,为降低风口平台煤气浓度,目前采用大型轴流式风扇24小时常开对准该区域进行吹风驱散,污染和安全问题并未得到根本解决,还造成电量消耗增大,同时,该漏水冷却壁工业冷却水中杂质多,造成污染工业冷却水,不利于工业冷却水的再次利用。

技术实现要素:

3.本发明所要解决的技术问题是提供一种高炉用冷却壁工业冷却水与煤气分离处理方法,它可以解决现有的高炉冷却壁工业冷却水直排入回水集中箱,造成风口平台区域煤气浓度高以及高炉冷却壁工业冷却水中杂质多,造成污染工业冷却水,不利于工业冷却水再利用的问题。

4.为了解决上述问题,本发明的技术方案是:这种高炉用冷却壁工业冷却水与煤气分离处理方法,是采用高炉用煤气分离处理装置对高炉用冷却壁工业冷却水中煤气进行分离处理;所述高炉用煤气分离处理装置包括长方体的箱体,在箱体内用两块隔板,即第一隔板和第二隔板将箱体隔分为三个区域:第二隔板与箱体左侧壁之间的进水区域、第二隔板与第一隔板过滤之间的沉淀区域和第一隔板与箱体右侧壁之间的排水区域;第二隔板与箱底密封,上部设置有让水通过的粗格栅滤网,粗格栅滤网与箱顶不接触;第二隔板起分离进入箱体内冷却壁工业冷却水中的煤气的作用,煤气和水一起从进水口进入箱体内,大部分的煤气已与水分离,煤气遇到第二隔板后会向上运动溢出水面,第二隔板上部的粗格栅滤网第一次过滤进入水箱的颗粒物杂质;第一隔板与箱顶密封,下部设置有让水通过的细格栅滤网,细格栅滤网与箱底接触连接,第一隔板起到密封分离煤气的作用,第一隔板下部的细格栅滤网第二次过滤水中颗粒物杂质;在进水区域上方的箱体顶面设置有进水口;在靠近沉淀区域或沉淀区域上方的箱顶设置有煤气导出管;箱体右侧壁设置有出水口,箱体左侧壁设置有钢化玻璃;所述煤气导出管的出口处设置有固定式煤气检测仪用于监测煤气浓度;所述出水口安装流量计监测处理后的出水量,所述出水口出水量设置低流量报警值,以间接监测冷却壁破损变化和冷却壁工业冷却水水量大小。。

5.对高炉用冷却壁工业冷却水中煤气进行分离处理步骤为:1)在生产现场的高炉风口平台合适处,安装好所述高炉用煤气分离处理装置;2)在所述高炉用煤气分离处理装置的进水口安装好进水阀,出水口安装好排水阀,排污口安装好排污阀,煤气导出管安装好煤气引出阀;

3)关好所述排污阀和所述进水阀,打开所述排水阀及所述煤气引出阀;4)将所述进水阀前端连接上高炉用漏水冷却壁工业水出水口;所述煤气导出管连接分离后的煤气收集处理装置或引向高炉顶处的导气管;5)打开所述进水阀,将高炉用漏水冷却壁工业水注入所述高炉用煤气分离处理装置内,通过所述钢化玻璃观察进水口是否有喘振作用,从而间接判断冷却壁工作情况;6)通过所述固定式煤气检测仪监测煤气浓度;通过所述流量计监测处理后的出水量,以间接监测冷却壁破损变化和冷却壁工业冷却水水量大小和处理效果;7)将分离后的煤气收集到处理装置后进行煤气点燃或作其他处理,或分离后的煤气在高炉顶放散;将过滤处理后的高炉用漏水冷却壁工业冷却水从排水口引出作为新的工业冷却水使用;8)定期打开所述排污阀对所述高炉用煤气分离处理装置的各区域进行排污和对所述高炉用煤气分离处理装置进行清理维护。

6.上述技术方案中,更为具体的方案是:所述粗格栅滤网孔径为8毫米,所述细格栅滤网孔径为4毫米。

7.进一步:所述出水口设置在一定的高度,所述出水口出水部分高度高于水箱中所述第二隔板实体高度且出水口出水部分高度低于所述第二隔板上的所述粗格栅滤网的高度,起到水封煤气的作用,所述出水口离箱底距离大于200毫米。

8.进一步:所述箱体外形尺寸为长1200毫米,宽600毫米,高600毫米;所述进水区域、所述沉淀区域和所述排水区域在所述箱体的长度方向上分别占600毫米、220毫米和360毫米;所述钢化玻璃长500毫米,宽200毫米。

9.进一步:所述煤气导出管和所述出水口的直径均为150毫米;3个连接进水口的进水口和3个所述排污口的直径均为50毫米;所述第一隔板5和所述第二隔板9的厚度均为10毫米。

10.由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:本发明巧妙利用煤气与水的物理特性在水箱进行煤气与工业冷却回水的分离,在不增加能耗的情况下有效处理煤气、降低了风口平台因漏水冷却壁工业水直排造成的高煤气安全隐患,同时在处理煤气过程中过滤掉了工业水中的颗粒杂,有效循环利用工业水;解决了漏水冷却壁通工业水直排造成高炉区域煤气浓度大、安全隐患大、污染工业回水等问题。

附图说明

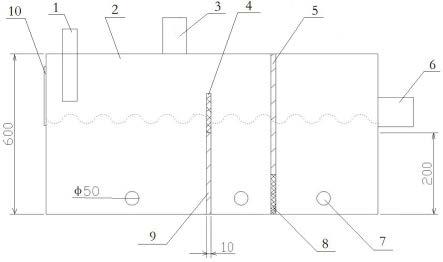

11.图1是本发明采用的高炉用煤气分离处理装置主视示意图;图2是本发明采用的高炉用煤气分离处理装置俯视示意图;图3是本发明采用的高炉用煤气分离处理装置左视示意图;图4是高炉用煤气分离处理装置中水和煤气流动方向示意图。

12.图中标号表示为:1、进水口;2、箱体;3、煤气导出管;4、粗格栅滤网;5、第一隔板;6、出水口;7、排污口;8、细格栅滤网;9、第二隔板;10、钢化玻璃。。

具体实施方式

13.下面结合附图和实施例对本发明进一步说明:本发明采用高炉用煤气分离处理装置对高炉用冷却壁工业冷却水中煤气进行分离处理;所述的高炉用煤气分离处理装置如图1、图2和图3所示,包括长方体的箱体2,在箱体2内用第一隔板5和第二隔板9将箱体2分隔为三个区域:第二隔板9与箱体2左侧壁之间的进水区域、第二隔板9与第一隔板5过滤之间的沉淀区域和第一隔板5与箱体2右侧壁之间的排水区域;第二隔板9与箱底密封,上部设置有让水通过的粗格栅滤网4,粗格栅滤网4与箱顶不接触,粗格栅滤网4孔径为8毫米;第二隔板9起到分离进入箱体内冷却壁工业冷却水中的煤气的作用,煤气和水一起从进水口进入箱体内,大部分的煤气已与水分离,煤气遇到第二隔板9后会向上运动溢出水面,第二隔板9上部的粗格栅滤网4第一次过滤进入水箱的颗粒物杂质;第一隔板5与箱顶密封,下部设置有让水通过的细格栅滤网8,细格栅滤网8与箱底接触连接,细格栅滤网8孔径为4毫米,第一隔板5起到密封分离煤气的作用,第一隔板5下部的细格栅滤网8第二次过滤水中颗粒物杂质;在进水区域上方的箱体2顶面设置有进水口1;在靠近沉淀区域或沉淀区域上方的箱顶设置有煤气导出管3;箱体2右侧壁设置有出水口6,出水口6设置在一定的高度,出水口6出水部分高度高于水箱中第二隔板9的实体高度且出水口6出水部分高度低于第二隔板9上的粗格栅滤网4的高度,保证起到水封煤气的作用,在图1和图3中的波浪线表示水面,本实施例中出水口6离箱底距离大于200毫米; 箱体2左侧壁设置有钢化玻璃10,钢化玻璃10起到观察进水口喘振作用,当进水口有煤气时,进水口会出现喘振,可以间接判断冷却壁工作情况:没有喘振,说明破损的冷却壁已挂渣结死;出现喘振,破损的冷却壁挂渣脱落,炉内煤气进入冷却壁从进水口进入水箱装置中;在进水区域、沉淀区域和排水区域的箱底均设置有排污口7,便入排掉沉渣等污物。

14.本实施例箱体2外形尺寸为长1200毫米,宽600毫米,高600毫米;进水区域、沉淀区域和排水区域在箱体2长度方向上分别占为600毫米、220毫米和360毫米;钢化玻璃10长500毫米,宽200毫米;煤气导出管3和出水口6的直径均为150毫米;连接进水口1设置有3条,与每条连接进水口连通的进水口和3个排污口7的直径均为50毫米;第一隔板5和第二隔板9的厚度均为10毫米。

15.为了更好地监测高炉用冷却壁工业冷却水与煤气分离情况和保证各项工作的安全运行,在煤气导出管的出口处安装固定式煤气检测仪监测煤气浓度;在出水口安装流量计监测处理后的出水量,出水口出水量设置低流量报警值,以间接监测冷却壁破损变化和冷却壁工业冷却水水量大小(固定式煤气检测仪和流量计在图中未画出)。

16.如图4所示,在高炉用煤气分离处理装置中水和煤气的流动方向如箭头所示;上部箭头表示煤气流向煤气导出管,并从煤气导出管流出;下部箭头表示高炉用冷却壁工业冷却水经二次过滤后流向出水口。

17.采用上述高炉用煤气分离处理装置进行高炉用冷却壁工业冷却水与煤气分离处理方法,其步骤为:1)在生产现场的高炉风口平台合适处,安装好所述高炉用煤气分离处理装置;2)在所述高炉用煤气分离处理装置的进水口安装好进水阀,出水口安装好排水阀,排污口安装好排污阀,煤气导出管安装好煤气引出阀;

3)关好所述排污阀和所述进水阀,打开所述排水阀及所述煤气引出阀;4)将所述进水阀前端连接上高炉用漏水冷却壁工业水出水口;所述煤气导出管连接分离后的煤气收集处理装置或引向高炉顶处的导气管;5)打开所述进水阀,将高炉用漏水冷却壁工业水注入所述高炉用煤气分离处理装置内,通过所述钢化玻璃观察进水口是否有喘振作用,从而间接判断冷却壁工作情况;6)通过所述固定式煤气检测仪监测煤气浓度;通过所述流量计监测处理后的出水量,以间接监测冷却壁破损变化和冷却壁工业冷却水水量大小和处理效果;7)将分离后的煤气收集到处理装置后进行煤气点燃或作其他处理,或分离后的煤气在高炉顶放散;将过滤处理后的高炉用漏水冷却壁工业冷却水从排水口引出作为新的工业冷却水使用;8)定期打开所述排污阀对所述高炉用煤气分离处理装置的各区域进行排污和对所述高炉用煤气分离处理装置进行清理维护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1