含氟废水资源化处理工艺方法与流程

1.本发明涉一种废水处理技术领域,特别是指一种含氟废水资源化处理工艺方法。

背景技术:

2.光伏行业使用氢氟酸作为蚀刻工序的主要原料,使得排放的污水含有高浓度氟化物,造成水环境的氟污染。含氟废水处理技术一直是国内外环保领域的重要研究课题。

3.硅是一种常见的元素,常见形态有单质硅、二氧化硅、复杂的硅酸盐。其中单质硅是光伏电池片生产的基础原料。在蚀刻工序中,单质硅与氢氟酸反应生成氟硅酸根,导致废水中除了有氟,还有大量可溶性硅。

4.氟硅酸盐是一种以硅为中心、氟为配体的络合盐。氟硅酸盐溶液呈强酸性,其中氟、硅元素相互联动,以sif

62-离子的状态游离。调碱ph达到7以上,sif

62-离子迅速分解为f-离子和sio

32-离子。

5.可溶性的硅酸盐,加任何弱酸(氢氟酸除外),都可以得到硅酸;游离出来的单分子硅酸可溶于水,但它在溶液中逐渐缔合而成双分子、三分子,最后形成不溶解的多分子聚合物,所得的胶体称为“硅酸溶胶”,脱水后便是“硅胶”。硅胶应用于吸收各种气体和蒸汽,并可以用作催化剂的载体。

6.国内外传统的含氟废水的治理方法主要是石灰或者钙盐混凝沉淀法,相关内容见专利cn107162253a,处理方法为:先在含氟废水中使用氢氧化钠或者盐酸调节ph,再添加氯化钙反应,经过混凝、絮凝产生氟化钙污泥,出水达标后排放。

7.此类工艺,缺点是氯化钙投药量大,投药量高;产生氟化钙的同时会沉降出二氧化硅,导致氟化钙污泥品位低,且污泥含水率高达60-80%,使污泥量大,污泥存放占地面积大,污泥委外处理成本增加。

8.专利cn102307816a涉及一种含氟和硅的废水处理工艺,向ph调整槽中添加氢氧化钠使ph调整至6或6以上,生成硅酸钠沉淀,经过固液分离后,分离液进入除氟的混凝槽、沉淀槽,过程产生氟化钙污泥。

9.此类工艺,优点是含氟废水在混凝沉淀之前有硅的预分离措施,使得产生的氟化钙污泥杂质减少。缺点硅的去除效果差,原因是废水中生成的硅酸钠的溶解度高,导致分离液中硅的残留量高,使氟化钙污泥仍含大量的硅元素;其次氟化钙污泥含水率高。

10.随着水处理技术发展,结晶流化床的含氟废水治理方法开始出现,专利cn101941752a处理方法:以结晶流化床反应装置除氟,先在反应器中加入一定量的氟化钙晶种,然后将含氟废水与钙沉淀剂按反应配比送入固液流化床处理装置,使氟离子结晶于晶种表面,得到砂状氟化钙晶体进行回收,一级处理水进一步混凝沉降后达标排放。

11.此工艺,优点是氟离子能在流化床装置中大部分结晶,产生含水率低于10%的砂状氟化钙晶体,相比于传统混凝沉淀,减少了污泥量;但产生的晶体中仍然含有大量的二氧化硅,使晶体直接回用到生产端受到限制。

12.专利cn105905933a涉及一种高纯萤石制取工艺,高浓度含氟废水经过混凝沉淀产

生氟化钙污泥与一级处理水,一级处理水、稀释水、低浓度含氟废水进入流化床结晶装置,产生二级处理水与氟化钙晶体,二级水经过混凝沉淀产生少量的氟化钙污泥。综上所述的氟化钙污泥与氟化钙晶体按照一定比例进入混料、除湿烘干、粘合搅拌、造粒、干燥后完成人造萤石的制备。

13.此类型工艺有效实现了含氟废弃物减量或资源化的目的,且具备完整的氟化钙人造萤石的生产工艺,但仍然无法有效解决二氧化硅杂质对人造萤石品味的影响。

14.上述技术方案中氟资源化前未将硅杂质分离或者硅分离不够彻底,导致产生的氟化钙品位低,资源化利用率不高。

技术实现要素:

15.为了克服上述缺陷,本发明提供一种含氟废水资源化处理工艺方法,该含氟废水资源化处理工艺方法不仅实现了硅以多孔硅胶材料从废水中预分离,且实现了高纯氟化钙晶体的回收。

16.本发明为了解决其技术问题所采用的技术方案:一种含氟废水资源化处理工艺方法,具体步骤如下:

17.步骤一:向废水中加入氢氧化钠或者氢氧化钾,将废水的ph值调整到7-9之间;

18.步骤二:添加盐酸或者硝酸将废水的ph值控制在4-6之间,使废水中析出多孔絮状硅胶,产生多孔絮状硅胶的原理是:通过向一级快混槽中添加氢氧化钠或者氢氧化钾,可使废水中的氟硅酸根转化为硅酸根;向一级胶凝槽添加盐酸或者硝酸,可使废水中的硅酸钠转化为硅酸,硅酸分子在一级胶凝槽中经过缓慢搅拌不断缔合为多聚硅酸的絮状物,即多孔硅胶,该步骤实现了含氟废水中硅的预分离;

19.步骤三:向步骤二中析出多孔絮状硅胶后形成的清液作为一级处理水,向一级处理水中添加含钙沉淀剂,一级处理水中的氟离子与含钙沉淀剂在单体表面发生反应,产生氟化钙晶体,产生氟化钙晶体的原理是:废水进入结晶流化床装置之前进行了硅的预处理形成一级处理水,一级处理水在结晶流化床中只发生了氟化钙的结晶反应,生成的氟化钙晶体中不含有硅,另外氟化钙晶体含水率低,氟的资源化可实现性强;

20.步骤四:步骤三中去除氟化钙晶体的清水作为二级处理水,对二级处理水进行混凝反应,并将混凝反应产生的絮凝物沉淀去除得到达标排放标准的三级处理水,二级处理水中还含有少量的氟,向二级处理水中添加混凝剂进行混凝反应后,废水中产生混凝沉淀物,将氟形成沉淀物滤除,经过混凝和沉淀深度处理后产生三级处理水满足排放标准。

21.作为本发明的进一步改进,所述步骤一中废水在一级快混槽内投加氢氧化钠或者氢氧化钾后快速搅拌、溶解,废水在一级快混槽的水力停留时间为0.5-1.0h。通过搅拌后使加氢氧化钠或者氢氧化钾在废水中充分溶解,保证废水中加氢氧化钠或者氢氧化钾充分反应。

22.作为本发明的进一步改进,所述步骤二中废水在一级胶凝槽内添加盐酸或者硝酸时进行慢速搅拌,废水在一级胶凝槽的停留时间大于2h,使多孔絮状硅胶完全析出。通过慢速搅拌废水,使废水中产生盐酸或者硝酸与废水中的硅酸钠充分反应产生多孔絮状硅胶,通过废水在一级胶凝槽内充分停留,使废水中的硅酸钠充分反应,并使多孔絮状硅胶充分沉淀,避免流入下一工序中。

23.作为本发明的进一步改进,所述步骤二中析出的多孔絮状硅胶经过沉淀和压滤后获得多孔硅胶。将多孔絮状硅胶经过压滤、烘干后生成多孔硅胶,使得预分离的硅形成了多孔硅胶,而多孔硅胶是一种多功能材料,进而实现了废水中硅的资源化处理。

24.作为本发明的进一步改进,所述步骤三中一级处理水流入流体化床结晶装置内,使担体流化后,添加含钙沉淀剂反应后产生氟化钙晶体。依托流体化床结晶装置实现氟结晶反应,形成氟化钙晶体,其含水率低,可以资源化再利用。

25.作为本发明的进一步改进,所述流体化床结晶装置的担体为0.2-0.8mm的石英砂、砖粉或者氟化钙颗粒物。

26.作为本发明的进一步改进,所述步骤三中的含钙沉淀剂为氢氧化钙和氯化钙中的至少一种。

27.作为本发明的进一步改进,所述步骤四中的二级处理水流入混凝反应槽,向混凝反应槽投加氯化钙、生石灰或者氢氧化钙,氯化钙、生石灰或氢氧化钙与二级处理水反应产生氟化钙污泥,氟化钙污泥在沉淀池中进行沉淀回收。通过投加氯化钙、生石灰或氢氧化钙作为混凝剂,使得二级处理水中残留的氟与氯化钙、生石灰或氢氧化钙反应形成氟化钙,氟化钙污泥通过沉淀回收,其还可以经过压榨、烘干等后续处理,实现氟化钙资源化处理。

28.作为本发明的进一步改进,所述步骤三中按钙氟摩尔比为0.2-1.0的比例控制含钙沉淀剂的投加量。

29.本发明的有益效果是:本发明通过调节废水体系ph,使废水中的硅从初始的氟硅酸钠形态转化为硅酸钠形态,最后加酸缓慢诱导废水中的硅酸钠变成多聚硅酸,进而生成多孔硅胶,进而实现了废水中硅的预分离以及资源化处理,经过硅预分离后的废水进入流化床结晶装置进行反应,废水中只有氟化钙发生结晶,没有二氧化硅,晶体中氟化钙含量得以充分提高,实现了氟化钙的资源化回收利用,本发明不仅实现了硅以多孔硅胶材料从废水中预分离,且搭配结晶流化床装置,实现了高纯氟化钙晶体的回收,废水最终还通过深度再处理充分保证了三级处理水符合排放标准,有利于环保。

30.说明书附图

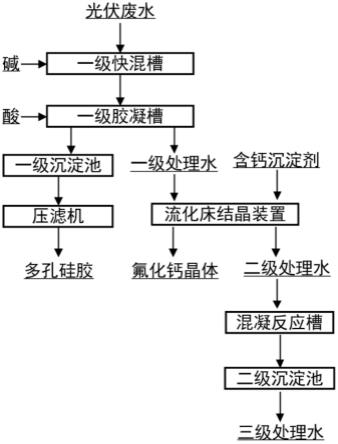

31.图1为本发明的废水处理流程图。

具体实施方式

32.实施例:

33.实施例1:

34.某太阳能电池片生产工厂的废水氟初始浓度为1000mg/l,硅初始浓度为368mg/l,初始ph值为1.0,水量为500m3/d。

35.废水连续流入一级快混槽,一级快混槽容积为10m3,同时向一级快混槽泵入浓度为50%的氢氧化钠溶液,加碱泵流量为8l/h,调节废水的ph值至7.2,废水在一级快混槽的水力停留时间为0.5h;

36.废水进入一级胶凝槽,一级胶凝槽容积为50m3,废水在一级胶凝槽的水力停留时间为2.5h,连续向一级胶凝槽缓慢投加浓度为30%的盐酸,加酸计量泵流量为3.5l/h,至废水的ph值为5.0,且慢慢搅拌,废水中不断出现大量絮状胶体沉淀,絮状物经过沉淀、压滤后产生多孔硅胶;

37.一级胶凝槽的上清液作为一级处理水流入流体化床结晶装置,流化床高度11m,直径3m,控制反应器上升流速为50m/h,使担体流化后,加入氢氧化钠和氯化钙溶液,加入的氢氧化钠浓度为50%,加碱泵流量为0.5l/h,调节反应器中ph=6.0,加入的氯化钙沉淀剂浓度为30%,流量为200l/h,流化床结晶装置内结晶出氟化钙晶体;

38.从流化床结晶装置的顶部出水口排出的二级处理水流入混凝反应槽,向混凝反应槽加入的氯化钙沉淀剂浓度为30%,流量为15l/h,产生少量氟化钙污泥。

39.工厂废水处理运行统计如下:

40.一级处理水中硅浓度为5mg/l,氟浓度为仍保持1000mg/l,每日产生的多孔硅胶量为908kg;二级处理水中氟浓度为50mg/l,氟化钙晶体每日产量1026kg,测试后氟化钙纯度达95%,含水率5%;三级处理水中氟浓度为5mg/l,氟化钙污泥每日产量115kg。

41.实施例2:

42.某光伏厂单晶电池片在蚀刻工序产生酸蚀刻报废液、碱蚀刻报废液以及漂洗水,三种废水混合后成为待处理的含氟废水。废水中氟离子浓度为3500mg/l,硅浓度为1289mg/l,废水的ph值为5.0,水量为1500m3/d。

43.废水连续流入一级快混槽,一级快混槽容积为62m3,向一级快混槽泵入浓度为30%的氢氧化钾溶液,加碱泵流量为5l/h,调废水的ph值至7.5,废水在一级快混槽的水力停留时间为1.0h;

44.废水进入一级胶凝槽,一级胶凝槽容积为220m3,废水在一级胶凝槽的水力停留时间为3.5h,连续向一级胶凝槽缓慢投加浓度为30%的盐酸,加酸计量泵流量为9.2l/h,盐酸至废水ph为4.0,且慢慢搅拌,废水中不断出现大量絮状胶体沉淀,絮状物经过沉淀、压滤后产生多孔硅胶;

45.一级胶凝槽的上清液作为一级处理水流入流体化床结晶装置,流化床高度11m,直径3.85m,数量11台,控制反应器上升流速为40m/h,使担体流化后,加入氯化钙沉淀剂浓度为30%,总流量为2100l/h,,使各流化床结晶装置内结晶出氟化钙晶体;

46.从流化床结晶装置的顶部出水口排出的二级处理水流入混凝反应槽,向混凝反应槽加入的氯化钙沉淀剂浓度为30%,流量为50l/h,产生少量氟化钙污泥。

47.工厂废水处理运行统计如下:

48.一级处理出水硅浓度为1.2mg/l,氟浓度为3500mg/l,每日产生的多孔硅胶量为9662kg;二级处理水氟浓度为56mg/l,氟化钙晶体每日产量11162kg,测试后氟化钙纯度达95%,含水率5%;三级处理水氟浓度为8mg/l,氟化钙污泥每日产量369kg。

49.实施例3:

50.某光伏厂拉晶前进行硅料酸洗,酸洗废液与漂洗水报废后成为极酸性的含氟废水,其中废水中氟离子浓度为50000mg/l,硅浓度为18421mg/l,废水的ph值为0.5,废水量100m3/d。

51.废水连续流入一级快混槽,一级快混槽容积为4m3,向一级快混槽泵入浓度为60%的氢氧化钾溶液,加碱泵流量为3.6l/h,调废水ph至8.0,废水在一级快混槽的水力停留时间为1.0h;

52.废水进入一级胶凝槽一级胶凝槽容积为8m3,废水在一级胶凝槽的水力停留时间为2.0h,连续向一级胶凝槽缓慢投加浓度为30%的盐酸,加酸计量泵流量为6l/h,至废水ph

为5.0,且慢慢搅拌,废水中不断出现大量絮状胶体沉淀,絮状物经过沉淀、压滤后产生多孔硅胶;

53.一级胶凝槽的上清液作为一级处理水流入流体化床结晶装置,流化床高度13m,直径3m,数量10台,控制反应器的上升流速为60m/h,使担体流化后,加入氯化钙沉淀剂浓度为30%,总流量为2000l/h,使各流化床结晶装置内结晶出氟化钙晶体;

54.从流化床结晶装置的顶部出水口排出的二级处理水流入混凝反应槽,向混凝反应槽加入的氯化钙沉淀剂浓度为30%,流量为60l/h,产生少量氟化钙污泥。

55.工厂废水处理运行统计如下:

56.一级处理出水硅浓度为3.2mg/l,氟浓度为50000mg/l,每日产生的多孔硅胶量为9208kg;二级处理水氟浓度为36mg/l,氟化钙晶体每日产量10796kg,测试后氟化钙纯度达95%,含水率5%;三级处理水氟浓度为5mg/l,氟化钙污泥每日产量为16kg。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1