一种印刷线路板的清洗方法与流程

1.本发明涉及pcb制造技术领域,特别涉及一种印刷线路板的清洗方法。

背景技术:

2.印制线路板(简称pcb)作为电子元器件的支撑载体,在5g的推广过程中和芯片的竞争中都具有不可替代的地位。现有的pcb板的表面通常都经过电镀镍金处理或化学镍金处理形成镍金层(金面),在生产过程中,pcb板的金面容易受到污染而呈现发红现象。

3.业界通常采用人工橡皮擦拭或药水浸泡以解决金面发红的问题。其中,采用人工橡皮擦拭不仅浪费人力物力,而且采用人工橡皮擦拭容易摩擦金面,导致金面损伤,影响pcb板的功能性;采用药水浸泡的方式会导致金面以外的防焊油墨褪色,影响pcb板的功能性。

4.为了解决上述问题,业界开始使用等离子体清洗方法对pcb板进行清洗,通常向清洗腔体中通入至少包含氢气的气体体系,使该气体体系在射频电源的激励下形成等离子体,利用该等离子体对pcb板进行清洗,然而由于氢气具有可燃性,容易发生爆炸,存在安全隐患。

技术实现要素:

5.本发明提供一种印刷线路板的清洗方法,该清洗方法能够在不影响pcb板的功能性的情况下,实现对金面污染物的彻底清除,并且具有较为优异的安全性能。

6.本发明提供一种印刷线路板的清洗方法,其中,包括以下步骤:

7.1)射频预热处理:使用氧气和氮气对清洗腔体进行所述射频预热处理;

8.2)等离子体清洗处理:使用氩气对所述清洗腔体中的待清洗印刷线路板进行所述等离子体清洗处理。

9.如上所述的一种印刷线路板的清洗方法,其中,经所述射频预热处理,所述清洗腔体的温度为40-50℃。

10.如上所述的一种印刷线路板的清洗方法,其中,所述氩气的流量2200-2600ml/min。

11.如上所述的一种印刷线路板清洗方法,其中,在所述等离子体清洗处理的过程中,使用射频电源激励氩气形成等离子体;

12.其中,所述射频电源功率为6000-8000w。

13.如上所述的一种印刷线路板的清洗方法,其中,所述等离子体清洗处理的时间为5-10min。

14.如上所述的一种印刷线路板的清洗方法,其中,在所述等离子体清洗处理的过程中,所述清洗腔体的真空度为0.12-0.15torr。

15.如上所述的一种印刷线路板的清洗方法,其中,在所述等离子体清洗处理之后还包括使用氧气进行排气处理。

16.如上所述的一种印刷线路板的清洗方法,其中,在所述排气处理的过程中,所述氧气的流量为1500-1700ml/min。

17.如上所述的一种印刷线路板的清洗方法,其中,在所述射频预热处理的过程中,射频预热处理的时间为4-6min;和/或,

18.射频电源的功率为6000-8000w;和/或,

19.所述清洗腔体的真空度为0.22-0.26torr;和/或,

20.所述氧气的流量为600-1000ml/min;和/或,

21.所述氮气的流量为800-1200ml/min。

22.如上所述的一种印刷线路板的清洗方法,其中,在所述排气处理的过程中,排气处理的时间为2-4min;和/或,

23.射频电源的功率为5000-7000w;和/或,

24.所述清洗腔体的真空度为0.23-0.27torr。

25.本发明的印刷线路板的清洗方法,不仅能够在不影响pcb板的功能性的情况下,实现对金面污染物的彻底清除,而且本发明的印刷线路板的清洗方法中并不包含易燃易爆的氢气,不仅具有较高的安全性能,而且对使用环境要求简单,方便工业推广应用。

附图说明

26.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

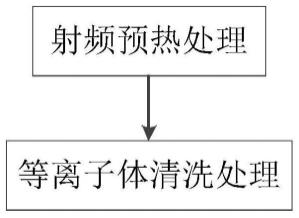

27.图1为本发明一些实施方式中印刷线路板的清洗方法的工艺流程图;

28.图2为本发明另一些实施方式中印刷线路板的清洗方法的工艺流程图;

29.图3为本发明一些实施方式中待清洗印刷线路板的金面的显微镜图;

30.图4为经本发明实施例1的印刷线路板的清洗方法清洗后得到的印刷线路板的金面的显微镜图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.图1为本发明一些实施方式中印刷线路板的清洗方法的工艺流程图。如图1所示,本发明提供一种印刷线路板的清洗方法,其中,包括以下步骤:

33.1)射频预热处理:使用氧气和氮气对清洗腔体进行射频预热处理;

34.2)等离子体清洗处理:使用氩气对清洗腔体中的待清洗印刷线路板进行等离子体清洗处理。

35.具体地,步骤1)包括:向清洗腔体中通入氧气和氮气,在射频电源的激励下,氧气和氮气会形成等离子体,其中,氧气所形成的等离子体一方面会清除清洗腔体中的污染物,

有利于提高后续清洗处理的清洗洁净度,另一方面能够实现对清洗腔体的升温,促进后续清洗处理的进行;氮气所形成的等离子体能够排空清洗腔体中的空气,为后续的清洗处理提供保护气。

36.本发明对射频预热处理过程中,氧气和氮气的添加顺序可以不做特别限定,可以先向清洗腔体中通入氧气,使用氧气清除清洗腔体中的污染物,以及对清洗腔体进行升温,再向清洗腔体中通入氮气,为清洗腔体提供保护气体;也可以先向清洗腔体中通入氮气为清洗腔体提供保护气体,再向清洗腔体中通入氧气,使用氧气清除清洗腔体中的污染物以及对清洗腔体进行升温;还可以同时向清洗腔体中通入氧气和氮气,同时使用氧气清除清洗腔体中的污染物以及为清洗腔体进行升温,并且向清洗腔体中通入保护气体。其中,同时向清洗腔体中通入氧气以及氮气不仅能够实现上述的技术效果,还能够节约射频预热处理的时间。

37.本发明对清洗腔体不做特别限定,只要能够实现上述射频预热处理的结构都属于本发明的保护范围之内。

38.本发明对氧气和氮气不做特别限定,可以选用本领域常用的氧气和氮气。

39.步骤2)包括:将待清洗pcb板置于经步骤1)中射频预热处理后的清洗腔体中,随后向清洗腔体中通入氩气,氩气形成的等离子体一方面能够对待清洗印刷线路板的金面进行轰击,使待清洗印刷线路板金面的污染物脱离金面,另一方面,氩气形成的等离子体能够与待清洗pcb板金面的污染物发生反应,将待清洗pcb板金面的污染物转化为易挥发的污染物(易挥发的污染物可以为c

xhy

)实现对待清洗pcb板的等离子体处理。

40.本发明对待清洗印刷线路板不做特别限定,可以选用本领域常用的印刷线路板。

41.本发明对氩气不做特别限定,可以选用本领域常用的氩气。

42.在一些实施方式中,可以使用真空泵将步骤2)中得到的易挥发污染物排出清洗腔体。

43.在具体的实施方式中,可以使用等离子体清洗机进行上述步骤,其中,等离子体清洗机可以为本领域常用的等离子体清洗机。

44.现有技术中,使用包含氢气的气体对印刷线路板进行清洗时,需要对实验环境进行更多的管控,不仅成本较高,不适合现场生产使用,而且存在安全风险。例如,使用现场放置氢气瓶的数量不能超过5瓶;使用现场的通风效果良好,需要保证使用现场空气中氢气的含量不超过1%(体积比);氢气瓶与氧化性气体气瓶(如氧气)的放置间距不得小于8米等。

45.而本发明的印刷线路板的清洗方法中并不包含易燃易爆的氢气,不仅具有较高的安全性能,而且对使用环境要求简单,方便工业推广应用。

46.同时,现有技术通常向清洗过程中加入四氟化碳以提高对pcb板的金面的清洗效果,但是四氟化碳不仅会对金面产生清洁作用,而且会对油墨和pcb基板产生较强的攻击,容易导致pcb板报废。

47.与现有技术相比,本发明的印刷线路板的清洗方法,先使用氧气和氮气形成的等离子体对待清洗腔体进行清洗、升温以及通入保护气体,随后使用氩气形成的等离子体对清洗腔体中的待清洗pcb板的金面进行清洗,本发明通过包括氧气、氮气以及氩气的工艺气体共同实现对待清洗pcb板金面的清洗处理,能够克服现有的单独使用氩气进行等离子清洗处理产生的清洗不彻底的问题,实现彻底清除待清洗pcb板金面的污染物,改善金面发红

的效果,而且等离子体清洗过程中不会对pcb板的内部结构产生任何破坏,还能够避免pcb板的金损伤以及防旱油脱落或掉色。

48.在本发明的一些实施方式中,经射频预热处理,清洗腔体的温度为40-50℃。

49.可以理解,经射频预热处理使清洗腔体的温度为40-50℃,等离子体清洗处理的温度即为40-50℃。

50.本发明在40-50℃下进行等离子清洗处理,能够在不损伤pcb板(防止pcb板的绿色油墨受损伤发白)的情况下,提高清洗效率。

51.在本发明的一些实施方式中,氩气的流量2200-2600ml/min。

52.本发明中,氩气的流量符合上述的范围,能够在节约氩气,节约成本的情况下,更好的实现对待清洗pcb板金面的污染物的清洗。

53.在本发明的一些实施方式中,在等离子体清洗处理的过程中,使用射频电源激励氩气形成等离子体;

54.其中,射频电源功率为6000-8000w。

55.可以理解,本发明中,使用射频电源激励氩气使氩气形成等离子体,氩气形成的等离子体能够对pcb板金面的污染物进行清洗,当在等离子体清洗处理的过程中,射频电源的功率满足上述的范围时,能够在节约能耗的情况下,使氩气更充分的形成等离子体,进而更好的清洗带清洗pcb板金面的污染物。

56.在本发明的一些实施方式中,为了在不损伤pcb板的情况下,实现对pcb板金面的彻底清洗,改善pcb板金面的发红现象,等离子体清洗处理的时间为5-10min。

57.在本发明的一些实施方式中,在等离子体清洗处理的过程中,清洗腔体的真空度为0.12-0.15torr。

58.本发明中,当等离子体清洗处理的过程中,清洗腔体的真空度满足上述的范围时,能够提高等离子清洗处理的安全性能以及清洗效率,实现安全高效的对待清洗pcb板的金面污染物的清洗。

59.图2为本发明另一些实施方式中印刷线路板的清洗方法的工艺流程图。如图2所示,在本发明的一些实施方式中,在等离子体清洗处理之后还包括使用氧气进行排气处理。

60.可以理解,本发明的印刷线路板的清洗方法,在等离子体清洗处理之后还包括向清洗腔体中通入氧气,其中,氧气不仅能够将清洗腔体中的易挥发污染物排出,而且能够氧化清洗腔体中的其他污染物并将其排除,实现对清洗腔体的保养。

61.进一步地,排气处理的过程中,氧气的流量为1500-1700ml/min。

62.本发明中,当氧气的流量符合上述的范围时,能够在节约氧气,节约生产升本的情况下,彻底的将清洗腔体中的污染物排除,更好的对清洗腔体进行保养。

63.在本发明的一些实施方式中,射频预热处理的过程中,射频预热处理的时间为4-6min;和/或,

64.射频电源的功率为6000-8000w;和/或,

65.清洗腔体的真空度为0.22-0.26torr;和/或,

66.氧气的流量为600-1000ml/min;和/或,

67.氮气的流量为800-1200ml/min。

68.可以理解,射频预热处理可以包括:向真空度为0.22-0.26torr的清洗腔体中通入

流量为600-1000ml/min的氧气、流量为800-1200ml/min的氮气,使用功率为6000-8000w的射频电源激励氧气以及氮气形成等离子体,使用氧气以及氮气形成的等离子体对清洗腔体进行射频预热处理4-6min。

69.符合上述参数的射频预热处理,能够在节约成本的情况下,实现对清洗腔体中的污染物的彻底清除,并且能够实现对清洗腔体的预热,有利于后续等离子体清洗处理的进行,提高等离子体清洗处理的清洗效率;同时符合上述参数的射频预热处理,能够在节约成本的情况下,为清洗腔体提供保护气,提高印刷线路板清洗方法的安全性。

70.在本发明的一些实施方式中,在排气处理的过程中,排气处理的时间为2-4min;和/或,

71.射频电源的功率为5000-7000w;和/或,

72.清洗腔体的真空度为0.23-0.27torr。

73.可以理解,本发明的排气处理可以包括:向真空度为0.23-0.27torr的清洗腔体中通入氧气,使用功率为5000-7000w的射频电源激励氧气形成等离子体,使用氧气形成的等离子体对清洗腔体进行排气处理2-4min。

74.符合上述参数的排气处理,能够在节约成本的前提下,彻底的将清洗腔体中的污染物清除干净,实现对清洗腔体的保养,延长清洗腔体的使用寿命,有利于进一步节约成本。

75.在一些实施方式中,使用等离子体机对待清洗印刷线路板进行清洗,印刷线路板的清洗方法包括以下步骤:

76.1)射频预热处理

77.向清洗腔体中通入氧气和氮气,使用射频电源激励氧气和氮气形成等离子体,使用氧气和氮气形成的等离子体对清洗腔体进行射频预热处理;

78.其中,经射频预热处理后,清洗腔体的温度为40-50℃;

79.射频预热处理的时间为5-10min;

80.射频电源的功率为6000-8000w;

81.清洗腔体的真空度为0.22-0.26torr;

82.氧气的流量为600-1000ml/min;

83.氮气的流量为800-1200ml/min;

84.2)等离子体清洗处理

85.向清洗腔体中通入氩气,使用射频电源激励氩气使氩气形成等离子体,使用氩气形成的等离子体对清洗腔体中的待清洗印刷线路板进行等离子体清洗处理,得到印刷线路板;

86.其中,等离子体清洗处理的时间为5-10min;

87.氩气的流量为2200-2600ml/min;

88.射频电源的功率为6000-8000w;

89.清洗腔体的真空度为0.12-0.15torr;

90.3)排气处理

91.向清洗腔体中通入氧气,使用射频电源激励氧气使氧气形成等离子体,使用氧气形成的等离子体对清洗腔体进行排气处理;

92.其中,排气处理的时间为2-4min;

93.氧气的流量为1500-1700ml/min;

94.射频电源的功率为5000-7000w;

95.清洗腔体的真空度为0.23-0.27torr。

96.值得一提的是,本发明的印刷线路板的清洗方法还具有以下优点:在清洗过程中不使用化工试剂,对操作人员和环境影响小,基本无害;清洗过程在真空环境下进行,工艺气体消耗少,成本低;能够进行批量清洗,适合规模化成产;清洗程度彻底并且不会对pcb板产生损伤。本发明的印刷线路板的清洗方法适用于各种待清洗的印刷线路板,尤其是改善生产过程中金手指发红等问题。

97.以下,将结合具体的实施例对本发明的技术方案进行说明。

98.实施例1

99.本实施例的印刷线路板的清洗方法包括以下步骤:

100.1)射频预热处理

101.向清洗腔体中通入氧气和氮气,使用射频电源激励氧气和氮气形成等离子体,使用氧气和氮气形成的等离子体对清洗腔体进行射频预热处理;

102.其中,经射频预热处理后,清洗腔体的温度为45℃;

103.射频预热处理的时间为5min;

104.射频电源的功率为7000w;

105.清洗腔体的真空度为0.24torr;

106.氧气的流量为800ml/min;

107.氮气的流量为1000ml/min;

108.2)等离子体清洗处理

109.向清洗腔体中通入氩气,使用射频电源激励氩气使氩气形成等离子体,使用氩气形成的等离子体对清洗腔体中的待清洗印刷线路板进行等离子体清洗处理,得到印刷线路板;

110.其中,等离子体清洗处理的时间为8min;

111.氩气的流量为2400ml/min;

112.射频电源的功率为7000w;

113.清洗腔体的真空度为0.18torr;

114.3)排气处理

115.向清洗腔体中通入氧气,使用射频电源激励氧气使氧气形成等离子体,使用氧气形成的等离子体对清洗腔体进行排气处理;

116.其中,排气处理的时间为3min;

117.氧气的流量为1600ml/min;

118.射频电源的功率为6000w;

119.清洗腔体的真空度为0.25torr。

120.性能表征

121.使用显微镜观察实施例1中的待清洗印刷线路板的金面,以及观察使用实施例1中的印刷线路板的清洗方法清洗后得到的印刷线路板的金面。

122.图3为本发明一些实施方式中待清洗印刷线路板的金面的显微镜图;图4为经本发明实施例1的印刷线路板的清洗方法清洗后得到的印刷线路板的金面的显微镜图。从图3和图4可以看出,待清洗印刷线路板的金面明显发红,并且金面表面具有污染物(金面表面为雾蒙蒙的),而经过实施例1的印刷线路板清洗方法清洗后得到的印刷线路板的金面为新鲜以及光亮的表面,并且印刷线路板的油墨没有褪色,满足生产的品质要求。

123.证明本发明提供的印刷线路板的清洗方法能够实现对待清洗印刷线路板的金面的彻底清洗,并且不会损伤印刷线路板。同时本发明的印刷线路板中不含易燃易爆的氢气,不仅具有较高的安全性能,而且对使用环境要求简单,方便工业推广应用。

124.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1