基于微生物加固工艺的改性纤维复合材料及其制备方法

1.本发明涉及铀矿开采技术领域,尤其涉及一种基于微生物加固工艺的改性纤维复合材料及其制备方法。

背景技术:

2.在铀矿的开采过程中,会产生大量的铀尾矿砂。如果能够对铀尾矿砂进行高效的资源利用,不仅能够降低贮存造成的环境负担,缓解目前铀矿资源匮乏、矿产品味不足的问题,还可降低生产成本,有效提高矿山企业的市场适应能力和经济效益。目前,常用的尾矿处理方法是将其作为充填料对矿山采空区进行充填,但酸浸后得到的铀尾矿砂力学性能较差,难以满足充填材料对抗压抗渗性能要求。如何提高铀尾矿砂的力学性能,已成为当前的研究重点。

3.公开号为cn104561615a的专利公开了一种碳纳米材料固载矿化菌胶结铀尾矿渣的方法,该专利通过向铀尾矿渣喷洒碳纳米材料水溶液,再加入高浓度的巴氏芽孢八叠球菌液,进行矿化培养,从而利用微生物的矿化作用诱导碳酸钙沉积,使碳酸钙晶体在松散颗粒之间充当桥梁作用,将松散的铀尾矿渣颗粒固结成具有一定抗渗透性和力学性能的块体。然而,这种微生物的矿化作用虽然能够在一定程度上改善铀尾矿渣的力学性能,但其一旦受到脆性破坏,强度立即丧失,存在安全隐患。该专利中虽然通过添加碳纤维进一步提高了胶结后的力学性能,但其成本较高,添加量有限,难以在实际开采过程中大规模应用。

4.有鉴于此,有必要在考虑安全性、环境因素和可持续性的同时,选择更廉价、易获得的纤维,开发出一种改进的基于微生物加固工艺的改性纤维复合材料的制备方法,以解决上述问题。

技术实现要素:

5.针对上述现有技术的缺陷,本发明的目的在于提供一种基于微生物加固工艺的改性纤维复合材料及其制备方法。通过对天然黄麻纤维进行表面改性,再将得到的改性纤维与铀尾矿砂混合,并注入筛选后得到的适合硬岩铀矿山采空区环境且脲酶活性较高的优势菌株,从而使改性纤维参与到微生物诱导碳酸钙沉淀的过程中,制备出能够适应硬岩铀矿山采空区环境且具有较好的抗压抗渗性能的复合材料。

6.为实现上述目的,本发明提供了一种基于微生物加固工艺的改性纤维复合材料的制备方法,包括如下步骤:

7.s1、将黄麻纤维洗涤、干燥后,置于沸水中浸泡预定时间,再将其取出烘干,得到改性纤维;

8.s2、将步骤s1得到的所述改性纤维与铀尾矿砂按照预定的配比混合均匀,得到混合物;

9.s3、对碳酸盐矿化菌进行活化、培养后,筛选出脲酶活性最高的作为优势菌株;

10.s4、将步骤s3筛选得到的所述优势菌株与培养基混合均匀,置于与硬岩铀矿山采

空区环境相同的温度下养护预定时间后,得到菌液;再将所述菌液注入步骤s2得到的所述混合物中,然后注入预定浓度的胶结液,充分反应后得到基于微生物加固工艺的改性纤维复合材料。

11.作为本发明的进一步改进,在步骤s1中,所述预定时间为1~4h。

12.作为本发明的进一步改进,在步骤s2中,所述改性纤维的重量占所述混合物总重量的1%~5%。

13.作为本发明的进一步改进,在步骤s2中,所述改性纤维的长度为5~25mm。

14.作为本发明的进一步改进,在步骤s2中,所述铀尾矿砂中,按重量计,粒径<0.2mm的颗粒占10%~20%,粒径为0.2~0.5mm的颗粒占15%~50%,粒径为0.5~0.8mm的颗粒占15%~50%,粒径为0.8~2mm的颗粒占15%~50%,粒径>2mm的颗粒占10%~30%。

15.作为本发明的进一步改进,在步骤s4中,所述胶结液中含有尿素和氯化钙;所述尿素和氯化钙的摩尔比为1:(0.9~1.1),所述尿素和氯化钙的总摩尔浓度为0.5~2mol/l。

16.作为本发明的进一步改进,在步骤s4中,所述菌液的od

600

为0.6~0.8;所述菌液与所述胶结液的体积比为1:(1.4~1.6)。

17.作为本发明的进一步改进,在步骤s3中,所述碳酸盐矿化菌活化后被接种至培养基中进行培养,菌种接种量为培养基体积的1%;所述培养基包括固体培养基和液体培养基,所述液体培养基中包含大豆蛋白胨、牛肉膏、尿素和去离子水。

18.作为本发明的进一步改进,在步骤s3中,所述碳酸盐矿化菌为巴氏芽孢杆菌或球形芽孢杆菌。

19.为实现上述目的,本发明还提供了一种基于微生物加固工艺的改性纤维复合材料,该复合材料根据上述技术方案中任一技术方案制备得到。

20.本发明的有益效果是:

21.(1)本发明提供的基于微生物加固工艺的改性纤维复合材料的制备方法,通过对天然黄麻纤维进行表面改性,再将得到的改性纤维与铀尾矿砂按照预定的配比进行混合,形成了相互附着紧密的混合物;再通过筛选出具有高脲酶活性的优势菌株,并将其置于与硬岩铀矿山采空区环境相同的温度下进行养护,获得了适用于硬岩铀矿山采空区环境的微生物;然后将含有该微生物的菌液和胶结液分别注入混合物中,即可使改性纤维参与到微生物诱导碳酸钙沉淀的过程中,制备出能够适应硬岩铀矿山采空区环境且具有较好的抗压抗渗性能的复合材料。

22.(2)本发明提供的基于微生物加固工艺的改性纤维复合材料的制备方法,通过将洗涤、干燥后的天然黄麻纤维置于沸水中浸泡预定时间后再进行烘干,能够简便高效地对黄麻纤维进行表面改性,在降低成本的同时有效克服了天然纤维吸水率高、力学性能差等问题,还能够增大纤维表面的粗糙度,使其与铀尾矿砂基体紧密附着,并提高其与疏水性的铀尾矿砂基体之间的相容性,从而有效增强复合材料的力学性能。在此基础上,本发明通过在改性纤维与铀尾矿砂形成的混合物中添加碳酸盐矿化菌和胶结液,在诱导碳酸钙沉淀、提高复合材料力学性能的同时,进一步促进了改性纤维与铀尾矿砂间的相互作用,提高了复合材料的韧性,使其作为充填料应用于铀矿采空区是具有较高的安全性。

23.(3)本发明通过预先对碳酸盐矿化菌进行筛选,得到具有高脲酶活性的菌株,再将其置于与硬岩铀矿山采空区环境相同的温度下进行养护,能够获得适用于硬岩铀矿山采空

区环境的微生物,不仅有效提高了微生物对铀尾矿砂的加固效果,还能够使制得的复合材料在硬岩铀矿山采空区中始终能够保持较好的力学性能,以满足实际应用的需求。

24.(4)本发明提供的基于微生物加固工艺的改性纤维复合材料的制备方法工艺简单、成本较低,可控性强,制得的复合材料同时具有较好的抗压性能和抗渗性能,且适用于硬岩铀矿山采空区环境,具有较高的实际应用价值。

附图说明

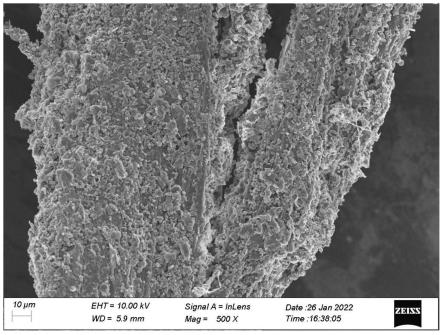

25.图1为实施例1制得的改性纤维复合材料的扫描电镜图,放大倍数为500倍。

26.图2中为实施例1制得的改性纤维复合材料的扫描电镜图,放大倍数为2000倍。

27.图3为实施例4制得的改性纤维复合材料的扫描电镜图,放大倍数为2000倍。

28.图4为实施例6制得的改性纤维复合材料的扫描电镜图,放大倍数为2000倍。

29.图5为对比例1制得的改性纤维复合材料的扫描电镜图,放大倍数为2000倍。

具体实施方式

30.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

31.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

32.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

33.本发明提供了一种基于微生物加固工艺的改性纤维复合材料的制备方法,包括如下步骤:

34.s1、将黄麻纤维洗涤、干燥后,置于沸水中浸泡预定时间,再将其取出烘干,得到改性纤维;

35.s2、将步骤s1得到的所述改性纤维与铀尾矿砂按照预定的配比混合均匀,得到混合物;

36.s3、对碳酸盐矿化菌进行活化、培养后,筛选出脲酶活性最高的作为优势菌株;

37.s4、将步骤s3筛选得到的所述优势菌株与培养基混合均匀,置于与硬岩铀矿山采空区环境相同的温度下养护预定时间后,得到菌液;再将所述菌液注入步骤s2得到的所述混合物中,然后注入预定浓度的胶结液,充分反应后得到基于微生物加固工艺的改性纤维复合材料。

38.在步骤s1中,所述预定时间为1~4h。

39.在步骤s2中,所述改性纤维的长度为5~25mm,所述改性纤维的重量占所述混合物总重量的1%~5%;所述铀尾矿砂中,按重量计,粒径<0.2mm的颗粒占10%~20%,粒径为0.2~0.5mm的颗粒占15%~50%,粒径为0.5~0.8mm的颗粒占15%~50%,粒径为0.8~2mm的颗粒占15%~50%,粒径>2mm的颗粒占10%~30%。

40.在步骤s3中,所述碳酸盐矿化菌活化后被接种至培养基中进行培养,菌种接种量为培养基体积的1%;所述培养基包括固体培养基和液体培养基,所述液体培养基中包含大豆蛋白胨、牛肉膏、尿素和去离子水;所述碳酸盐矿化菌为巴氏芽孢杆菌或球形芽孢杆菌。

41.在步骤s4中,所述菌液的od

600

为0.6~0.8;所述菌液与所述胶结液的体积比为1:(1.4~1.6);所述胶结液中含有尿素和氯化钙;所述尿素和氯化钙的摩尔比为1:(0.9~1.1),所述尿素和氯化钙的总摩尔浓度为0.5~2mol/l。

42.本发明还提供了一种基于微生物加固工艺的改性纤维复合材料,该复合材料根据上述技术方案制备得到。

43.下面结合实施例对本发明提供的基于微生物加固工艺的改性纤维复合材料及其制备方法进行具体说明。

44.实施例1

45.本实施例提供了一种基于微生物加固工艺的改性纤维复合材料的制备方法,包括如下步骤:

46.s1、改性纤维制备

47.依次使用乙醇和水对天然黄麻纤维进行洗涤,然后在80℃下烘干12h,再置于沸水中浸泡1h,然后取出烘干,得到改性纤维。

48.s2、改性纤维与铀尾矿砂的混合

49.将步骤s1得到的改性纤维与铀尾矿砂按照质量比3:97混合均匀,得到纤维重量占3%的混合物。其中,改性纤维的长度可以根据需要进行裁剪,铀尾矿砂是将铀尾矿筛分后按特定级配混合而成。

50.在本实施例中,改性纤维的长度为10mm,铀尾矿砂中粒径<0.2mm的颗粒占10%,粒径为0.2~0.5mm的颗粒占15%,粒径为0.5~0.8mm的颗粒占15%,粒径为0.8~2mm的颗粒占50%,粒径>2mm的颗粒占10%。

51.s3、碳酸盐矿化菌的培养与筛选

52.将若干株碳酸盐矿化菌分别置于含有无菌色氨酸大豆琼脂(40g)的培养皿中进行活化,在30℃的有氧条件下培养48h后,取循环的细菌菌落,以培养基体积的1%作为菌种接种量,将菌种接种到10ml无菌液体培养基中,该液体培养基由5g大豆蛋白胨、3g牛肉膏、20g尿素溶解于1l去离子水中制得。

53.然后将接种有菌种的液体培养基在30℃下置于转速为130rpm的摇床上震荡培养24h,取出上清液,用新鲜培养基代替后,搅拌均匀,并采用连续流动分析仪测定其中的nh

4+

的浓度,以此分析计算出脲酶活性,并以脲酶活性最高的作为优势菌株。

54.在本实施例中,最终筛选得到脲酶活性为3.89ms/cm/min的优势菌株。

55.s4、复合材料的制备

56.将步骤s3筛选得到的优势菌株与新鲜培养基混合均匀,以便调节细菌浓度,再将其置于与硬岩铀矿山采空区环境相同的温度下养护10h,进行扩大培养,得到细菌od

600

为0.7595菌液。

57.然后将菌液注入步骤s2得到的混合物中,再注入胶结液,充分反应后得到基于微生物加固工艺的改性纤维复合材料。其中,胶结液中含有摩尔比为1:1的尿素和氯化钙,且尿素和氯化钙组成的胶结液的总摩尔浓度为1mol/l,菌液与胶结液的体积比为1:1.5。

58.本实施例制得的基于微生物加固工艺的改性纤维复合材料在不同放大倍数下的扫描电镜图分别如图1、图2所示。由图1、图2可以看出,本实施例提供的方法能够使黄麻纤维与铀尾矿砂基体紧密附着,改善复合材料的力学性能,以满足实际应用的需求。

59.实施例2~12及对比例1~3

60.实施例2~12及对比例1~3分别提供了一种基于微生物加固工艺的改性纤维复合材料的制备方法,与实施例1相比,不同之处在于改变了步骤s1中的浸泡时间、步骤s2中的改性纤维长度、纤维的重量分数、铀尾矿砂级配以及步骤s4中胶结液的总摩尔浓度。各实施例及对比例的相应参数如表1所示,其余步骤均与实施例1一致,在此不再赘述。

61.表1实施例2~12及对比例1~3的制备工艺

[0062][0063]

在表1中,铀尾矿砂级配中a1-a5对应的具体级配方案如表2所示。

[0064]

表2不同级配方案对应的各粒径(mm)范围的颗粒含量(%)

[0065]

[0066][0067]

对上述实施例1~12及对比例1~3制备的复合材料的抗压性能和抗渗性能进行测试,结果如表3所示。同时对实施例4、实施例6及对比例1制备的复合材料的微观形貌进行表征,得到的扫描电镜图分别如图3、图4、图5所示。

[0068]

表3实施例1~12及对比例1~3的性能数据

[0069]

实施例/对比例抗压强度(kpa)渗透系数(cm/s)实施例115101.54

×

10-3

实施例28905.21

×

10-3

实施例310001.47

×

10-4

实施例415603.70

×

10-3

实施例57707.96

×

10-4

实施例616301.34

×

10-5

实施例75007.31

×

10-5

实施例89903.41

×

10-5

实施例915103.16

×

10-5

实施例1010408.71

×

10-4

实施例118901.42

×

10-5

实施例1212204.76

×

10-5

对比例110404.52

×

10-5

对比例24301.48

×

10-5

对比例33501.69

×

10-5

[0070]

结合图1~5和表1~3可以看出,尾砂级配、纤维的添加量、纤维长度、纤维浸泡时间和胶结液浓度对于复合材料的结构及其抗压抗渗性能有显著影响,其中实施例6条件下制得的复合材料的抗压抗渗性能最佳。对比对比例1的结果可知,适当的纤维浸泡能够进一步提高复合材料的抗压强度。对比对比例2可知纤维添加量过少起不到提高复合材料抗压强度的作用。对比对比例3可知在合理的级配下才能发挥出添加改性纤维以提高复合材料的抗压抗渗性能。

[0071]

对比例4

[0072]

本对比例提供了一种基于微生物加固工艺的改性纤维复合材料的制备方法,与实施例1相比,不同之处在于步骤s4中未将优势菌株置于与硬岩铀矿山采空区环境相同的温度下进行养护,而是直接通过调节培养基获得所需细菌浓度的菌液,再按照与实施例1相同的步骤进行处理,其余步骤均与实施例1一致,在此不再赘述。

[0073]

经测试,对比例4制得的复合材料的抗压强度为790kpa,渗透系数为5.89

×

10-3

cm/s。将该复合材料应用于硬岩铀矿山采空区充填时,存在因抗渗性能不佳导致复合材料中污染物渗透迁移的问题,以及抗压性能不够好导致采空区塌陷的问题。

[0074]

综上所述,本发明提供了一种基于微生物加固工艺的改性纤维复合材料及其制备方法。本发明通过对对黄麻纤维进行表面改性处理,并将得到的改性纤维与铀尾矿砂混合均匀,得到混合物;然后筛选出具有高脲酶活性的优势菌株,将其置于与硬岩铀矿山采空区

环境相同的温度下进行养护后,将得到的菌液注入混合物中,再注入胶结液,待充分反应后即得到基于微生物加固工艺的改性纤维复合材料。通过上述方式,本发明不仅能够利用改性纤维与铀尾矿砂之间良好的相容性及紧密的附着状态有效增强复合材料的力学性能,还能够使改性纤维参与到微生物诱导碳酸钙沉淀的过程中,制备出能够适应硬岩铀矿山采空区环境且具有较好的抗压抗渗性能的复合材料。

[0075]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1