一种乙腈废液的纯化回收装置及方法与流程

1.本发明属于乙腈废液处理技术领域,具体涉及一种乙腈废液的纯化回收装置及方法。

背景技术:

2.乙腈又名甲基腈,无色液体,极易挥发,有类似于醚的特殊汽味,具有优良的溶剂性能,能溶解多种有机、无机和汽体物质,与水和醇无限互溶,有一定毒性;乙腈作为一种重要的化工原料,其具有广泛应用。

3.乙腈作为一种重要的医药中间体溶剂,已被广泛使用。因此,在药物中间体生产过程中会产生大量的乙腈废液,给生产带来沉重的环保压力,而且乙腈溶剂价格昂贵,反应之后排出的大量乙腈废液处理一直是一个大难题,由于乙腈与水共沸,又可以任意比互溶,这些废液直接蒸馏回收乙腈相当困难,只能采取盐析、加携水剂进行共沸蒸馏等方式来尽量回收废液中的乙腈,但是采用这种方式对乙腈进行回收处理时,其仍存在以下不足:

4.①

由于乙腈废液成分复杂,直接通过溶剂或盐类对其进行回收处理时,既需耗费大量的溶剂或盐类原料,又影响对乙腈进行回收时的品质;

5.②

乙腈废液进行回收处理时,其精馏后废液中易含有部分乙腈,对废水中的乙腈进行回收效果不佳,并且直接将其进行排放后会导致这些废水中cod值较高,不符合节能环保的理念。

6.因此,需要一种乙腈废液的纯化回收装置及方法,解决现有技术中存在的对乙腈废水进行回收处理时回收效果不佳以及能耗较大的问题。

技术实现要素:

7.本发明的目的在于提供一种乙腈废液的纯化回收装置及方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种乙腈废液的纯化回收装置,包括精馏塔,所述精馏塔的一侧设置有调和罐,所述调和罐的底面与所述精馏塔的中部外表面连通有原液进料管,所述原液进料管的下方设置有与精馏塔外表面相连通的蒸汽管a,所述调和罐的顶部外表面连通有送料管,所述调和罐的内壁设置有调质除杂组件,所述精馏塔远离调和罐的顶部一侧设置有冷凝筒,所述精馏塔的顶面与所述冷凝筒的顶部外表面连通有出气管,所述冷凝筒的内部设置有冷凝回流组件,所述冷凝筒的下方设置有再沸筒,所述再沸筒一侧面与所述精馏塔的底面连通有残液进液管,所述再沸筒的内部设置有与精馏塔相配合的再沸回流组件。

9.方案中需要说明的是,所述调质除杂组件包括四个呈等距分布的筛板,四个所述筛板均与所述调和罐的内壁固定,位于顶部的所述筛板的顶面固定有导流环,所述导流环的外侧设置有与调和罐外表面连通的除杂管,所述送料管的外周设置有与所述调和罐外表面连通的调和管,所述送料管的下方设置有与所述导流环内壁固定的集流罩,所述集流罩

的顶部内表面开设有多个呈均匀分布的分离孔,所述集流罩的内部设置有与所述调和罐顶面转动连接的转轴,所述调和罐的顶面安装有与所述转轴同轴连接的调质电机,所述转轴的外表面紧固套接有提升螺旋片,所述提升螺旋片的上方设置有与所述转轴外表面紧固套接的刮杆。

10.作为一种优选的实施方式,所述集流罩呈漏斗状设置,所述提升螺旋片的顶端高度高于所述集流罩柱形状的高度,所述刮杆的顶面呈倾斜的弧面设置,所述刮杆的外表面与所述集流罩的顶部内表面为相适配的弧面。

11.作为一种优选的实施方式,所述提升螺旋片的表面开设有多个呈圆周分布的通孔,所述通孔的孔直径小于所述分离孔的孔直径,所述导流环的外表面呈弧面设置。

12.进一步值得说明的是,所述冷凝回流组件包括与所述冷凝筒底部外表面连通的纯化收集管,所述出气管与所述纯化收集管分别位于所述冷凝筒的两侧,所述纯化收集管的外表面与所述精馏塔的顶部外表面连通有冷凝回流管,所述冷凝筒的两侧外表面固定贯穿有冷凝水管。

13.更进一步需要说明的是,所述再沸回流组件包括与再沸筒顶面连通的蒸汽回流管,所述蒸汽回流管的另一端与所述精馏塔的底部外表面连通,所述蒸汽回流管的下方设置有与再沸筒底面连通的残液出液管,所述蒸汽塔远离残液进液管的一端外表面连通有蒸汽管b,所述再沸筒的两侧外表面固定贯穿有两个呈对称分布的循环水管。

14.作为一种优选的实施方式,所述蒸汽管b与两个所述循环水管之间呈等腰三角形分布,两个所述循环水管分别位于所述残液出液管的顶部轴线外侧。

15.一种乙腈废液的纯化回收装置的使用方法,包括以下步骤:

16.s1、调质除杂:通过乙腈废液进料泵和中和液进料泵分别将乙腈废液和中和液送入调和罐的内部进行中和反应,通过调质电机的驱动,使得乙腈废液与中和液在调和罐内进行螺旋混合中和处理,并通过四个筛板进行筛分除杂处理;

17.s2、蒸汽精馏:经步骤s1进行中和筛分除杂的混合液通过原液进料管进入精馏塔内,通过蒸汽管a内进入的蒸汽对混合液进行提馏精馏处理,使得混合液残液通过残液进液管进入至再沸筒内,混合液精馏气体随蒸汽通过出气管进入至冷凝筒内进行冷凝处理,完成对混合液的蒸汽精馏处理;

18.s3、回流精馏:

19.1)步骤s2中的混合液残液通过蒸汽管b的加热,使得蒸汽将残液通过蒸汽管回流至精馏塔的底部,对残液进行再次精馏处理;

20.2)混合液精馏气体通过冷凝水管进行冷却处理,通过纯化收集管对冷凝处理的液体进行导流处理,对乙腈废液的初步纯化回收处理,部分液体通过冷凝回流管进入至精馏塔的顶部进行再次精馏处理。

21.与现有技术相比,本发明提供的一种乙腈废液的纯化回收装置及方法,至少包括如下有益效果:

22.(1)通过调和罐对乙腈废水与含盐中和液进行混合处理,并对其内部杂质进行提升螺旋分离,并再次通过多个筛板进行筛分处理,从而大大提高乙腈混合液中的杂质去除效果,从而有效提高对乙腈进行回收处理的品质,并且通过精馏塔对其进行精馏处理,通过再沸筒和冷凝筒的回流作用,使其形成连续精馏处理,从而大大提高乙腈混合液进行精馏

处理的充分性,有效避免混合液残液中含有乙腈成分,符合环保理念。

23.(2)通过蒸汽管b中进入的蒸汽可配合蒸汽管a中进入的蒸汽,可提高精馏塔的底端对乙腈混合液的提馏效果,一定程度上降低了其使用能耗。

24.(3)位于底部的两个筛板之间填充有分子筛颗粒,位于顶部的两个筛板之间填充有活性炭颗粒,位于中心部位的两个筛板之间填充有聚阴离子纤维素吸附材料,通过四个筛板之间的填充材料,配合四个筛板的逐级筛分作用,可进一步提高对乙腈混合液中的杂质去除效果。

附图说明

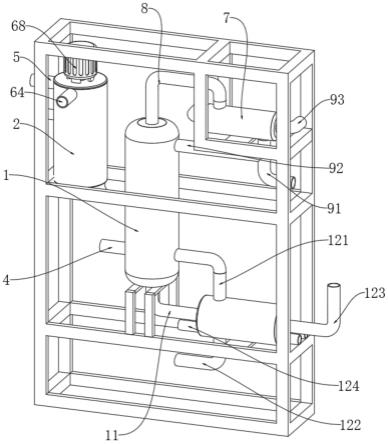

25.图1为本发明的整体结构示意图;

26.图2为本发明的循环水管处结构示意图;

27.图3为本发明的调和罐内部结构示意图;

28.图4为本发明的图3中a区域放大结构示意图;

29.图5为本发明的导流环处局部结构示意图;

30.图6为本发明的图5中b区域放大结构示意图。

31.图中:1、精馏塔;2、调和罐;3、原液进料管;4、蒸汽管a;5、送料管;6、调质除杂组件;61、筛板;62、导流环;63、除杂管;64、调和管;65、集流罩;66、分离孔;67、转轴;68、调质电机;69、提升螺旋片;610、刮杆;7、冷凝筒;8、出气管;9、冷凝回流组件;91、纯化收集管;92、冷凝回流管;93、冷凝水管;10、再沸筒;11、残液进液管;12、再沸回流组件;121、蒸汽回流管;122、残液出液管;123、蒸汽管b;124、循环水管;13、通孔。

具体实施方式

32.下面结合实施例对本发明做进一步的描述。

33.为了使得本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.以下实施例用于说明本发明,但不能用来限制本发明的保护范围。实施例中的条件可以根据具体条件做进一步的调整,在本发明的构思前提下对本发明的方法简单改进都属于本发明要求保护的范围。

35.请参阅图1-6,本发明提供一种乙腈废液的纯化回收装置,包括精馏塔1,精馏塔1的一侧设置有调和罐2,调和罐2的底面与精馏塔1的中部外表面连通有原液进料管3,原液进料管3的下方设置有与精馏塔1外表面相连通的蒸汽管a4,调和罐2的顶部外表面连通有送料管5,调和罐2的内壁设置有调质除杂组件6,精馏塔1远离调和罐2的顶部一侧设置有冷凝筒7,精馏塔1的顶面与冷凝筒7的顶部外表面连通有出气管8,冷凝筒7的内部设置有冷凝回流组件9,冷凝筒7的下方设置有再沸筒10,再沸筒10一侧面与精馏塔1的底面连通有残液进液管11,再沸筒10的内部设置有与精馏塔1相配合的再沸回流组件12,乙腈废水通过乙腈废液进料泵送入至调和罐2内部,通过调质除杂组件6对乙腈废水进行中和处理,并使其内

部的杂质进行一定筛分去除,通过送料管5进入至精馏塔1内的中部,通过蒸汽管a4内输送加热的蒸汽,从而形成对乙腈混合液进行提馏精馏处理,通过残液进液管11将混合液残液输送至再沸筒10内,通过再沸回流组件12对残液中乙腈进行加热再沸回流至精馏塔1的底部,顶部经初步精馏的乙腈原液通过出气管8进入冷凝筒7内进行冷凝处理,使得经精馏处理的乙腈混合液通过冷凝回流组件9进行分离和部分回流处理,从而形成对乙腈混合液的充分连续精馏处理,大大提高对乙腈进行精馏的效果。

36.进一步地如图3、图4、图5和图6所示,值得具体说明的是,调质除杂组件6包括四个呈等距分布的筛板61,四个筛板61均与调和罐2的内壁固定,位于顶部的筛板61的顶面固定有导流环62,导流环62的外侧设置有与调和罐2外表面连通的除杂管63,送料管5的外周设置有与调和罐2外表面连通的调和管64,送料管5的下方设置有与导流环62内壁固定的集流罩65,集流罩65的顶部内表面开设有多个呈均匀分布的分离孔66,集流罩65的内部设置有与调和罐2顶面转动连接的转轴67,调和罐2的顶面安装有与转轴67同轴连接的调质电机68,转轴67的外表面紧固套接有提升螺旋片69,提升螺旋片69的上方设置有与转轴67外表面紧固套接的刮杆610,通过调质电机68的驱动,使得提升螺旋片69在集流罩65内螺旋向上运动,并同步带动刮杆610进行往复运动,从而使得进入调和罐2内乙腈废水和含盐的中和液进行螺旋提升混合处理,并且使得混合液中的杂质通过提升螺旋片69的螺旋提升,使得颗粒状杂质通过集流罩65顶部的分离孔66进入至导流罩的内部,从而大大提高对集流罩65内混合液的颗粒物的分离效果,并且通过刮杆610的往复运动,有效避免集流罩65顶部分离孔66发生堵塞现象,并且通过四个筛板61进行筛分,更进一步提高对混合液的除杂效果。

37.进一步地图4所示,值得具体说明的是,集流罩65呈漏斗状设置,提升螺旋片69的顶端高度高于集流罩65柱形状的高度,刮杆610的顶面呈倾斜的弧面设置,刮杆610的外表面与集流罩65的顶部内表面为相适配的弧面,提升螺旋片69高度的设置,便于提升螺旋片69将混合液的杂质进行螺旋提升至集流罩65的分离孔66处进行分离处理,刮杆610形状的设置,便于对集流罩65的分离孔66处进行充分刮除处理,从而保证集流罩65处的分离效果。

38.进一步地如图4和图6所示,值得具体说明的是,提升螺旋片69的表面开设有多个呈圆周分布的通孔13,通孔13的孔直径小于分离孔66的孔直径,导流环62的外表面呈弧面设置,通孔13的设置,使得较小规格的杂质可随提升螺旋片69进行螺旋上升,并且保证集流罩65内部的混合液通过筛板61进行充分筛分处理。

39.进一步地如图1、图3和图5所示,值得具体说明的是,冷凝回流组件9包括与冷凝筒7底部外表面连通的纯化收集管91,出气管8与纯化收集管91分别位于冷凝筒7的两侧,纯化收集管91的外表面与精馏塔1的顶部外表面连通有冷凝回流管92,冷凝筒7的两侧外表面固定贯穿有冷凝水管93,冷凝水管93外接循环水泵以及冷却水供应装置,用于对冷凝筒7内经初步精馏处理的乙腈混合液进行冷凝处理,通过纯化收集管91进行收集回收处理,部分通过冷凝回流管92进行回流至精馏塔1的顶端进行再次精馏处理。

40.进一步地如图1、图2、图3和图5所示,值得具体说明的是,再沸回流组件12包括与再沸筒10顶面连通的蒸汽回流管121,蒸汽回流管121的另一端与精馏塔1的底部外表面连通,蒸汽回流管121的下方设置有与再沸筒10底面连通的残液出液管122,蒸汽塔远离残液进液管11的一端外表面连通有蒸汽管b123,再沸筒10的两侧外表面固定贯穿有两个呈对称分布的循环水管124,循环水管124用于对乙腈混合液残液进行冷却处理,使得大部分的混

合液残液通过残液出液管122进行收集处理,从而形成对乙腈混合液的充分去除处理,循环水管124外接冷却水供应装置,用于对再沸筒10内提供一定的冷凝作用,使得部分混合液残液通过蒸汽管b123输入的加热蒸汽将混合液残液中残留的乙腈通过蒸汽回流管121再次回流至精馏塔1的底部进行提馏处理。

41.进一步地如图2所示,值得具体说明的是,蒸汽管b123与两个循环水管124之间呈等腰三角形分布,两个循环水管124分别位于残液出液管122的顶部轴线外侧,循环水管124的设置,使得通过残液进液管11进入的混合液残液直接通过循环水管124的作用直接冷凝进入至残液出液管122内进行导流收集处理。

42.本方案具备以下工作过程:乙腈废液进料泵和中和液进料泵分别将乙腈废液和中和液送入调和罐2的内部进行中和反应,通过调质电机68的驱动,使得乙腈废液与含盐中和液在调和罐2内进行螺旋混合中和处理,使得提升螺旋片69在集流罩65内螺旋向上运动,并同步带动刮杆610进行往复运动,从而使得进入调和罐2内乙腈废水和含盐的中和液进行螺旋提升混合处理,并且使得混合液中的杂质通过提升螺旋片69的螺旋提升,使得颗粒状杂质通过集流罩65顶部的分离孔66进入至导流罩的内部,从而大大提高对集流罩65内混合液的颗粒物的分离效果,并且通过刮杆610的往复运动,有效避免集流罩65顶部分离孔66发生堵塞现象,并通过四个筛板61进行筛分除杂处理,使得经中和处理的混合液通过原液进料管3进入至精馏塔1的中部,通过蒸汽管a4内进入的蒸汽对混合液进行提馏精馏处理,使得混合液残液通过残液进液管11进入至再沸筒10内,混合液精馏气体随蒸汽通过出气管8进入至冷凝筒7内进行冷凝处理,完成对混合液的蒸汽精馏处理,同时混合液残液通过残液进液管11进入至再沸筒10内,大部分混合液残液直接从残液出液管122导流而出,混合液残液中含有的乙腈成分通过蒸汽管b123的加热蒸汽的作用,通过蒸汽回流管121进入精馏塔1的底部进行提馏和精馏处理,从而有效防止乙腈混合液直接从残液出液管122流出,大大提高了对乙腈废液的精馏效果和充分性,经精馏塔1顶端精馏处理的混合液通过出气管8进入至冷凝筒7内,通过冷凝水管93对其进行冷凝处理,从而使得冷凝的乙腈通过纯化收集管91导出,部分冷凝的气态乙腈通过冷凝回流管92再次进入至精馏塔1的精馏端进行再次精馏处理。

43.根据上述工作过程可知:通过调和罐2对乙腈废水与含盐中和液进行混合处理,并对其内部杂质进行提升螺旋分离,并再次通过四个筛板61进行筛分处理,从而大大提高乙腈混合液中的杂质去除效果,从而有效提高对乙腈进行回收处理的品质,并且通过精馏塔1对其进行精馏处理,通过再沸筒10和冷凝筒7的回流作用,使其形成连续精馏处理,从而大大提高乙腈混合液进行精馏处理的充分性,有效避免混合液残液中含有乙腈成分,符合环保理念,并且蒸汽管b123中进入的蒸汽可配合蒸汽管a4中进入的蒸汽,可提高精馏塔1的底端对乙腈混合液的提馏效果,一定程度上降低了其使用能耗。

44.一种乙腈废液的纯化回收装置的使用方法,包括以下步骤:

45.s1、调质除杂:通过乙腈废液进料泵和中和液进料泵分别将乙腈废液和中和液送入调和罐2的内部进行中和反应,通过调质电机68的驱动,使得乙腈废液与中和液在调和罐2内进行螺旋混合中和处理,并通过四个筛板61进行筛分除杂处理;

46.位于底部的筛板61与原液进料管3的顶端处于贴合状态,从而提高对原液进料管3处混合液的隔离去除效果,位于底部的两个筛板61之间填充有分子筛颗粒,位于顶部的两

个筛板61之间填充有活性炭颗粒,位于中心部位的两个筛板61之间填充有聚阴离子纤维素吸附材料,通过四个筛板61之间的填充材料,可进一步提高对乙腈混合液中的杂质去除效果。

47.s2、蒸汽精馏:经步骤s1进行中和筛分除杂的混合液通过原液进料管3进入精馏塔1内,通过蒸汽管a4内进入的蒸汽对混合液进行提馏精馏处理,使得混合液残液通过残液进液管11进入至再沸筒10内,混合液精馏气体随蒸汽通过出气管8进入至冷凝筒7内进行冷凝处理,完成对混合液的蒸汽精馏处理;

48.s3、回流精馏:

49.1)步骤s2中的混合液残液通过蒸汽管b123的加热,使得蒸汽将残液通过蒸汽管回流至精馏塔1的底部,对残液进行再次精馏处理;

50.2)混合液精馏气体通过冷凝水管93进行冷却处理,通过纯化收集管91对冷凝处理的液体进行导流处理,对乙腈废液的初步纯化回收处理,部分液体通过冷凝回流管92进入至精馏塔1的顶部进行再次精馏处理。

51.综上:通过调和罐2对乙腈废水与含盐中和液进行混合处理,并对其内部杂质进行提升螺旋分离,并再次通过四个筛板61以及四个筛板61之间的填充材料,可进一步提高对乙腈混合液中的杂质去除效果,从而大大提高乙腈混合液中的杂质去除效果,从而有效提高对乙腈进行回收处理的品质,并且通过精馏塔1对其进行精馏处理,通过再沸筒10和冷凝筒7的回流作用,使其形成连续精馏处理,从而大大提高乙腈混合液进行精馏处理的充分性,有效避免混合液残液中含有乙腈成分,符合环保理念,并且蒸汽管b123中进入的蒸汽可配合蒸汽管a4中进入的蒸汽,可提高精馏塔1的底端对乙腈混合液的提馏效果,一定程度上降低了其使用能耗。

52.调质电机68可采用市场购置,调质电机68配有电源,在本领域属于成熟技术,已充分公开,因此说明书中不重复赘述。

53.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义,本发明中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件,“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,还可以包括电性的连接,不管是直接的还是间接的,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1