抗生素发酵菌渣的无害化处理方法与流程

1.本发明属于生物技术领域,具体地说,本发明涉及抗生素发酵菌渣的无害化处理方法。

背景技术:

2.抗生素发酵生产过程中,会产生大量的抗生素发酵废渣,如果得不到妥当的处置,会对环境造成严重的威胁。抗生素发酵废渣生成量大,大多数属于危险废弃物。目前,抗生素发酵废渣的处理方式主要为焚烧、填埋处理,造成了资源的极大浪费。少部分的抗生素废渣进行堆肥及生物发酵处理。

3.但是,抗生素废渣资源再利用方式尚不完善,难以完全消化实现无害化处理的目的,导致大部分抗生素废渣仍然依赖传统的焚烧或填埋处理进行减量化。然而,焚烧或填埋处理工艺的成本较高,且对环境污染较大。因此,抗生素废渣资源化应用对环境保护和产业的健康发展至关重要。

技术实现要素:

4.本发明的目的在于提供一种抗生素发酵菌渣的无害化处理方法。

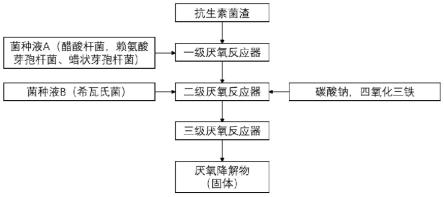

5.在本发明的第一方面,提供了一种抗生素发酵菌渣的无害化处理方法,所述方法包括步骤:

6.(1)构建并启动多级厌氧反应系统

7.所述多级厌氧反应系统至少包括一级厌氧反应器和二级厌氧反应器,所述一级厌氧反应器内接种有厌氧污泥和抗生素发酵菌渣的混合物料,所述二级厌氧反应器内接种有厌氧污泥和抗生素发酵菌渣的混合物料;

8.(2)运行多级厌氧反应系统

9.将抗生素菌渣加水调配成菌渣液,连续通过所述厌氧反应系统进行处理。

10.在另一优选例中,所述多级厌氧反应系统包括一级厌氧反应器、二级厌氧反应器和三级厌氧反应器;所述一级厌氧反应器内接种有厌氧污泥和抗生素发酵菌渣的混合物料,混合物料中厌氧污泥和抗生素菌渣的干重质量比为2.5:1~3:1;所述二级厌氧反应器内接种有厌氧污泥和抗生素发酵菌渣的混合物料,混合物料中厌氧污泥和抗生素菌渣的干重质量比为6:1~7:1;所述三级厌氧反应器内接种有厌氧污泥和抗生素发酵菌渣的混合物料,混合物料中厌氧污泥和抗生素菌渣的干重质量比为9:1~10:1。

11.在另一优选例中,控制各级厌氧反应器中混合物料的固体含量为60~80g/l。

12.在另一优选例中,所述一级厌氧反应器中接种有选自下组的一种或多种微生物:醋酸杆菌、赖氨酸芽孢杆菌、和蜡状芽孢杆菌。

13.在另一优选例中,所述二级厌氧反应器接种有希瓦氏菌。

14.在另一优选例中,所述一级厌氧反应器中接种的醋酸杆菌的有效活菌数为约105~108cfu/ml(优选为106~107cfu/ml);所述一级厌氧反应器中接种的赖氨酸芽孢杆菌的有

效活菌数为≥108cfu/ml(优选为108~10

10

cfu/ml);和/或,所述一级厌氧反应器中接种的蜡状芽孢杆菌的有效活菌数为约103~106cfu/ml(优选为104~105cfu/ml)。

15.在另一优选例中,所述二级厌氧反应器中接种的希瓦氏菌的有效活菌数为105~108cfu/ml(优选为106~107cfu/ml)。

16.在另一优选例中,所述方法还包括步骤:

17.待投加菌种的发酵扩增培养:

18.将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合得菌种液a,控制菌种液a中醋酸杆菌的有效活菌数108~109cfu/ml,赖氨酸芽孢杆菌的有效活菌数≥10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数106~107cfu/ml;

19.将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,所得的发酵液即为菌种液b,控制菌种液b中有效活菌数为108~109cfu/ml。

20.在另一优选例中,所述步骤(1)中包括:

21.(a)按照2.5:1~3:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至一级厌氧反应器中,在一级厌氧反应器中接种菌种液a,接种量为1%~2.5%,充分搅拌混匀后,发酵反应20~24h,一级厌氧反应器启动完成;

22.(b)按照6:1~7:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至二级厌氧反应器中;在二级厌氧反应器中接种菌种液b,接种量为2%~3%,充分搅拌混匀后,静置反应24~36h,二级厌氧反应器启动完成;

23.(c)按照9:1~10:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至三级厌氧反应器中,充分搅拌混匀后,静置反应20~24h,三级厌氧反应器启动完成。

24.在另一优选例中,所述步骤(2)中:

25.将抗生素菌渣加水调配成质量浓度为60~80g/l的菌渣液,连续依次通过所述一级厌氧反应器、所述二级厌氧反应器和所述三级厌氧反应器进行处理,菌渣液每天的处理投加量为厌氧反应体系总体积的约1/9~1/10(即厌氧停留时间控制为9~10d)。

26.在另一优选例中,所述步骤(2)中:

27.控制所述一级厌氧反应器的运行温度为40~65℃(优选为60~65℃),ph为5.0~5.8。

28.在另一优选例中,所述步骤(2)中:

29.控制所述二级厌氧反应器的运行温度为32~38℃,ph为7.5~7.8。

30.在另一优选例中,所述步骤(2)中:

31.所述二级厌氧反应器的运行处理过程中投加碳酸钠,控制碱度为2800~3600mg/l;同时投加粉体四氧化三铁,维持其在二级厌氧反应器内的浓度为4~7g/l。

32.在另一优选例中,所述步骤(2)中:

33.控制所述三级厌氧反应器的运行温度为35~40℃,ph为8.2~8.8。

34.在另一优选例中,所述抗生素为土霉素。

~107cfu/ml。所得的混合液即为菌种液a。

50.(2)将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为108~109cfu/ml。所得的发酵液即为菌种液b。

51.2、多级厌氧反应器的构建启动:

52.(1)按照2.5:1~3:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为1%~2.5%,充分搅拌混匀后,发酵反应20~24h,一级厌氧反应器启动完成。

53.(2)按照6:1~7:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为2%~3%,充分搅拌混匀后,静置反应24~36h,二级厌氧反应器启动完成。

54.(3)按照9:1~10:1的质量比(以干重计)将厌氧污泥和抗生素菌渣完全混合,调整混合后的物料的固体含量为60~80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应20~24h,三级厌氧反应器启动完成。

55.3、多级厌氧反应器的运行处理:

56.将抗生素菌渣加水调配成质量浓度为60~80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/9~1/10(即厌氧停留时间控制为9~10d)。运行过程中:

57.(1)一级厌氧反应器的运行温度为40~65℃(优选为60~65℃),ph为5.0~5.8。

58.(2)二级厌氧反应器的运行温度为32~38℃,处理过程中投加碳酸钠,控制碱度为2800~3600mg/l,ph为7.5~7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为4~7g/l。

59.(3)三级厌氧反应器的运行温度为35~40℃,ph为8.2~8.8。

60.本发明中所用醋酸杆菌(acetobacter aceti)的菌株编号为atcc 15973,赖氨酸芽孢杆菌(lysinibacillus fusiformis)的菌株编号为atcc 7055,蜡状芽孢杆菌(bacillus cereus)的菌株编号为atcc 11778,希瓦氏菌(shewanella oneidensis)的菌株编号为atcc 700550,均通过市售渠道购买获得。

61.所用厌氧污泥为市售常规厌氧污泥。

62.废渣总固体物质的去除率计算如公式(1)-(3):

63.η=(m1-m2)/m1

×

100%

ꢀꢀ

(1)

[0064][0065][0066]

式中:η为固体物质去除率,%;m1为进料总干重,g;m2为出料总干重,g;ss1i为第i天进料的固体悬浮物浓度,g/l;v1i为第i天进料的体积,l;ss2i为第i天出料的固体悬浮物

浓度,g/l;v2i为第i天出料的体积,l;n为系统处理运行天数。

[0067]

本发明的主要优点在于:

[0068]

1、针对抗生素菌渣,本发明的方法以生物处理法替代高能耗的传统理化处理方法(如焚烧、热解等),具有能耗低、处理成本低、处理工艺简单等优点。

[0069]

2、通过微生物降解处理,可将抗生素菌渣的细胞结构充分裂解破坏,实现抗生素菌渣固体的减量化;同时,可有效破坏菌渣中的残留抗生素,实现菌渣的无害化处理。残留抗生素降解率能够达到90%以上,菌渣的总固体质量缩减70以上。

[0070]

下面结合具体实施例,进一步详陈本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。以下实施例中所用的实验材料和试剂如无特别说明均可从市售渠道获得。

[0071]

实施例1

[0072]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数109cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数107cfu/ml。所得的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0073]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为2.5%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0074]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为3%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0075]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0076]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0077]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为2.9mg/l,残留抗生素降解率为96.6%;土霉素菌渣的总固体质量(以干重计)缩减81%。

[0078]

实施例2

[0079]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数108cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

11

cfu/ml,蜡状芽孢杆菌的有效活菌数106cfu/ml。所得的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,

控制有效活菌数为108cfu/ml。所得的发酵液即为菌种液b。

[0080]

按照2.5:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为60g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为1%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0081]

按照6:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为60g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为2%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0082]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为60g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0083]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为60℃,ph为5.0。二级厌氧反应器的运行温度为32℃,处理过程中投加碳酸钠,控制碱度为2800mg/l,ph为7.5;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为4g/l。三级厌氧反应器的运行温度为35℃,ph为8.2。

[0084]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为5.4mg/l,残留抗生素降解率为93.8%;土霉素菌渣的总固体质量(以干重计)缩减77%。

[0085]

实施例3

[0086]

将醋酸杆菌接种于lb培养基中发酵培养,培养至对数生长期,控制发酵液中醋酸杆菌的有效活菌数109cfu/ml。所得的发酵液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0087]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为2.5%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0088]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为3%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0089]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0090]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0091]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为14.7mg/l,残留抗生素降解率为83.0%;土霉素菌渣的总固体质量(以干重计)缩减61%。

[0092]

实施例4

[0093]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数109cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数107cfu/ml。所得的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0094]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液b,接种量为2.5%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0095]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液a,接种量为3%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0096]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0097]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0098]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为26.3mg/l,残留抗生素降解率为69.6%;土霉素菌渣的总固体质量(以干重计)缩减55%。

[0099]

实施例5

[0100]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数109cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数107cfu/ml。所得的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0101]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为0.5%,充分搅拌混匀后,发酵反应10h,一级厌氧反应器启动完成。

[0102]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为1%,充分搅拌混匀后,静置反应12h,二级厌氧反应器启动完成。

[0103]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应12h,三级厌氧反应器启动完成。

[0104]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0105]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为16.8mg/l,残留抗生素降解率为80.6%;土霉素菌渣的总固体质量(以干重计)缩减63%。

[0106]

实施例6

[0107]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数109cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数107cfu/ml。所得的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0108]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为2.5%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0109]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为3%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0110]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0111]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,ph为7.8。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0112]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为24.1mg/l,残留抗生素降解率为72.1%;土霉素菌渣的总固体质量(以干重计)缩减60%。

[0113]

实施例7

[0114]

将醋酸杆菌、赖氨酸芽孢杆菌、蜡状芽孢杆菌分别接种于lb培养基中发酵培养,培养至对数生长期,将三种微生物菌液混合,控制混合液中醋酸杆菌的有效活菌数109cfu/ml,赖氨酸芽孢杆菌的有效活菌数10

10

cfu/ml,蜡状芽孢杆菌的有效活菌数107cfu/ml。所得

的混合液即为菌种液a。将希瓦氏菌接种于cm0847培养基中发酵培养,培养至对数生长期,控制有效活菌数为109cfu/ml。所得的发酵液即为菌种液b。

[0115]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。在一级厌氧反应器中接种菌种液a,接种量为2.5%,充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0116]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。在二级厌氧反应器中接种菌种液b,接种量为3%,充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0117]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0118]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为35℃,ph为6.8。二级厌氧反应器的运行温度为40℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为8.0;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为45℃,ph为8.5。

[0119]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为19.4mg/l,残留抗生素降解率为77.5%;土霉素菌渣的总固体质量(以干重计)缩减66%。

[0120]

对比例1

[0121]

按照3:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至一级厌氧反应器中。充分搅拌混匀后,发酵反应24h,一级厌氧反应器启动完成。

[0122]

按照7:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至二级厌氧反应器中。充分搅拌混匀后,静置反应36h,二级厌氧反应器启动完成。

[0123]

按照10:1的质量比(以干重计)将厌氧污泥和土霉素菌渣完全混合,调整混合后的物料的固体含量为80g/l,接种至三级厌氧反应器中。充分搅拌混匀后,静置反应24h,三级厌氧反应器启动完成。

[0124]

多级厌氧反应器启动构建完成后,将土霉素菌渣加水调配成质量浓度为80g/l的菌渣液,连续依次通过一级、二级、三级厌氧反应器进行处理,抗生素菌渣液每天的处理投加量为3个厌氧反应器总体积的1/10(即厌氧停留时间控制为10d)。运行过程中:一级厌氧反应器的运行温度为65℃,ph为5.8。二级厌氧反应器的运行温度为38℃,处理过程中投加碳酸钠,控制碱度为3600mg/l,ph为7.8;投加四氧化三铁固体,维持其在二级厌氧反应器内的浓度为7g/l。三级厌氧反应器的运行温度为40℃,ph为8.8。

[0125]

待多级厌氧反应器运行稳定后,进料中残留土霉素含量为86.4mg/l,出料中残留土霉素含量为29.9mg/l,残留抗生素降解率为65.4%;土霉素菌渣的总固体质量(以干重计)缩减56%。

[0126]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1