一种漆雾凝聚剂及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种漆雾凝聚剂及其制备方法和应用。

背景技术:

2.目前,在汽车零部件涂装流水线中,水性漆被广泛应用,而涂装流水线会生产多种涂层技术要求的产品,使用单组份丙烯酸色漆、双组份聚氨酯清漆和双组份聚氨酯色漆等多种类型水性漆。水性漆喷涂使用的高压无气空气辅助喷涂等技术的油漆利用率约为60%,还有约40%的过喷水性漆进入水旋式喷漆室的循环水池中,水性漆可以稳定的分散在水中,在循环水池的水循环过程中粘附在喷房循环水池的水系统的滤网、泵和管路中,造成管路堵塞、滋生细菌产生异味及产生大量泡沫,对人体和环境造成危害,需要及时处理。

3.如果将循环水池中的过喷水性漆处理分离,必须使用漆雾凝聚剂,漆雾凝聚剂需先消除湿式喷漆室循环水池中泡沫,再将过喷的进入循环水池水性漆漆雾去粘,再加入絮凝剂将去粘的水性漆漆雾絮凝上浮,然后再通过打捞等方式清除漆渣,从而防止喷房循环系统中油漆对设备及管道的粘附及堵塞,并使处理后的油漆废水可循环使用。

4.cn1974429a公开了一种对溶剂型、水性涂料有很好的减粘、凝聚作用的漆雾凝聚剂,其公开的漆雾凝聚剂由含有氮的线性高分子聚合物与两性金属盐以1:0.1~1:20的重量比例混合而成。其还公开了漆雾凝聚剂的制备方法,其公开的方法工艺简单,成本低、产率高,其公开的漆雾凝聚剂应用在湿式除漆雾系统的循环水处理中。但是去公开的漆雾凝聚剂需要调整循环水的ph值至8-10,加入漆雾凝聚剂后还需加入高分子助凝剂搅拌和静置,在流水线生产过程中,缺乏搅拌和静置条件,不能消除水性漆表面活性剂产生的泡沫。

5.cn104229967a公开了一种蒙脱石改性三聚氰胺/壳聚糖漆雾凝聚剂,其公开的漆雾凝聚剂由单独存放的蒙脱石改性三聚氰胺溶液和壳聚糖的乙酸溶液组成,在使用时蒙脱石改性三聚氰胺溶液与壳聚糖的乙酸溶液的体积比为1:0.2-1.0。其公开的蒙脱石改性三聚氰胺溶液是将三聚氰胺、尿素和甲醛缩合反应生成的交联聚合物与蒙脱石溶液按两者的质量比为1-5:1混合,在温度40-50℃的条件下,调节所述的混合溶液的ph值为1.8-2.2,陈化。其公开的漆雾凝聚剂,对漆雾处理效率高达95%以上;原料来源广泛,价格便宜,处理含漆废水用量少,性价比优势明显;配制工艺简单,处理喷漆废水操作方便,程序简单。但是其公开的漆雾凝聚剂还需将含漆雾的工业废水加碱调整ph至8-9,在应用过程中需要使用强酸和碱性物质调节ph值,存在较大的安全风险。

6.cn107010707a公开了一种高效环保通用型硅酸镁锂漆雾凝聚剂的制备方法,包括以下工艺步骤:1)、将硅酸镁锂与有机季铵盐混合,并用水配成固含量为15~30%的锂皂石水分散液,再加入水溶性铁盐,搅拌混合均匀后,滴加碳酸钠溶液直至水溶液的ph≥12;2)、将水溶性阴离子树脂加入到步骤一制得的溶液中,搅拌混合均匀后再加入阳离子聚丙烯酰胺,充分搅拌后即制得高效通用型硅酸镁锂漆雾凝聚剂,其公开了一种环保、成本低、漆雾去除效率高的硅酸镁锂漆雾凝聚剂的制备方法,但是其公开的漆雾凝聚剂需要将硅酸镁铝

溶液使用碳酸钠溶液调节ph≥12,而根据安全生产规定,该产品ph≥10,属于有危化品,给日常存储和使用带来极大不便。

7.综上所述,开发一种安全高效的漆雾凝聚剂至关重要。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种漆雾凝聚剂及其制备方法和应用,所述漆雾凝聚剂在处理湿式喷漆室循环水时,无需调节ph至过高或过低范围,保证存储和使用安全的基础上,具有絮凝效果好,处理速度快的优点。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组份组成;

11.所述a组份包括有机改性蒙脱石、硅酸镁铝和水;

12.所述有机改性蒙脱石的改性单体包括长链季铵盐;

13.所述b组份包括改性聚丙烯酰胺和水的组合;

14.所述改性聚丙烯酰胺的改性单体包括甲基丙烯酰氧乙基三甲基氯化铵;

15.所述c组份包括聚二甲基硅氧烷、二氧化硅和水。

16.本发明所述漆雾凝聚剂为三组分,其中,a组份作为去粘剂,b组份作为絮凝剂,c组份作为消泡剂,使用前三组份单独存放,使用时三种组份相互协同,互相配合,对于水性涂料具有很好的消泡、去粘和凝聚作用,且不需将ph调至较高或较低范围才能使用,安全性较高。

17.优选地,所述a组份中,有机改性蒙脱石与硅酸镁铝的质量比为1:(0.2-5),其中,0.2-5可以为0.5、1、1.5、2、2.5、3、3.5、4、4.5等。

18.优选地,所述a组份中,有机改性蒙脱石和硅酸镁铝的混合物与水的质量比为1:(1-20),其中1-20可以为2、4、6、8、10、12、14、16、18等。

19.优选地,所述长链季铵盐包括十八烷基三甲基氯化铵和/或十八烷基三甲基溴化铵。

20.优选地,所述b组份中,所述改性聚丙烯酰胺与水的质量比为1:(1-30),其中,1-30可以为2、4、6、8、10、12、14、16、18、20、22、24、26、28等。

21.优选地,所述c组份中,所述聚二甲基硅氧烷与二氧化硅的质量比为1:(0.4-2),其中,0.4-2可以为0.5、0.6、0.8、1、1.2、1.4、1.6等。

22.优选地,所述聚二甲基硅氧烷和二氧化硅的混合物与水的质量比为1:(5-15),其中,5-15可以为6、7、8、9、10、11、12、13、14等。

23.第二方面,本发明提供一种第一方面所述的漆雾凝聚剂的制备方法,所述制备方法包括如下步骤:

24.(1)将有机改性蒙脱石和硅酸镁铝混合后,再将所得混合物与水混合,形成a组份;

25.(2)将改性聚丙烯酰胺与水混合,形成b组份;

26.(3)将聚二甲基硅氧烷和二氧化硅混合后,再将所得混合物与水混合后,形成c组份,得到所得漆雾凝聚剂。

27.优选地,步骤(1)中,所述有机改性蒙脱石的制备方法包括如下步骤:

28.将蒙脱土、改性单体与溶剂混合,加热反应后再依次进行冷却、离心、水洗和干燥,得到所述有机改性蒙脱石。本发明利用阳离子交换法对蒙脱石进行有机改性。

29.优选地,所述改性单体在溶剂中的质量百分数为0.7%-2%,例如0.8%、1%、1.2%、1.4%、1.6%、1.8%等。

30.优选地,所述改性单体与蒙脱土的质量比为1:(3-5),其中,3-5可以为3.2、3.4、3.6、3.8、4、4.2、4.4、4.6、4.8等。

31.优选地,所述溶剂包括二元醇和水的组合。

32.优选地,所述二元醇和水的体积比为1:(10-30),其中,10-30可以为12、14、16、18、20、22、24、26、28等。

33.优选地,所述二元醇包括乙二醇。

34.优选地,所述加热反应的温度为75-85℃,例如76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃等。

35.优选地,所述加热反应的时间为3-4h,例如3.1h、3.2h、3.3h、3.4h、3.5h、3.6h、3.7h、3.8h、3.9h等。

36.优选地,所述干燥的温度为80-90℃,例如81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃等。

37.优选地,所述干燥后还包括研磨和过筛两步操作。

38.优选地,步骤(1)中,所述硅酸铝镁的制备方法包括如下步骤:

39.将硅酸铝镁的制备原料配制成溶液混合,加热反应后再进行过滤洗涤和真空干燥,得到所述硅酸铝镁。

40.优选地,所述硅酸铝镁的制备原料包括硅酸钠、硫酸镁和硫酸铝的组合。

41.优选地,所述硅酸钠的溶液的摩尔浓度为0.3-0.5mol/l,例如0.32mol/l、0.34mol/l、0.36mol/l、0.38mol/l、0.4mol/l、0.42mol/l、0.44mol/l、0.46mol/l、0.48mol/l等。

42.优选地,所述硅酸铝镁中,硅元素和镁元素的摩尔比为(1.5-2.5):1,其中,1.5-2.5可以为1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4等。

43.优选地,所述硅酸铝镁中,镁元素和铝元素的摩尔比为1:(1.2-2),其中,1.2-2可以为1.3、1.4、1.5、1.6、1.7、1.8、1.9等。

44.优选地,所述硫酸铝溶液的质量浓度为8%-12%,例如8.5%、9%、9.5%、10%、10.5%、11%、11.5%等。

45.优选地,所述加热反应的温度为70-80℃,例如71℃、72℃、74℃、76℃、78℃等。

46.优选地,所述加热反应的时间为4-6h,例如4.2h、4.4h、4.6h、4.8h、5h、5.2h、5.4h、5.6h、5.8h等。

47.优选地,所述真空干燥的温度为-65~-55℃,例如-64℃、-63℃、-62℃、-61℃、-60℃、-59℃、-58℃、-57℃、-56℃等。

48.作为优选的技术方案,所述硅酸铝镁的制备方法具体包括如下步骤:

49.(1')将硅酸钠配制成摩尔浓度为0.3-0.5mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为(1.5-2.5):1配制硫酸镁溶液;

50.(2')将硅酸钠溶液和硫酸镁溶液混合20-30min后,再将上述混合液与质量浓度为

8%-12%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:(1.2-2)进一步混合20-30min;

51.(3')将步骤(2')所得混合液在70-80℃下反应4-6h,过滤洗涤后在-65~-55℃下干燥后研磨,得到所述硅酸铝镁。

52.优选地,步骤(2)中,所述改性聚丙烯酰胺的制备方法包括如下步骤:

53.将丙烯酰胺依次和改性单体、分散剂混合后,在惰性气体氛围下,滴加引发剂后恒温反应,冷却,得到所述改性聚丙烯酰胺。

54.优选地,所述丙烯酰胺与改性单体的摩尔比为1:(1-1.5),其中,1-1.5可以为1.1、1.2、1.3、1.4等。

55.优选地,所述分散剂在丙烯酰胺中的质量百分数为1%-3%,例如1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%等。

56.优选地,所述分散剂包括二乙二醇丁醚。

57.优选地,所述引发剂在丙烯酰胺中的质量百分数为0.5%-1.5%,例如0.6%、0.8%、1%、1.2%、1.4%等。

58.优选地,所述引发剂包括过硫酸铵-亚硫酸氢钠;

59.优选地,所述恒温反应的时间为6-8h,例如6.2h、6.4h、6.6h、6.8h、7h、7.2h、7.4h、7.6h、7.8h等。

60.作为优选的技术方案,所述制备方法包括如下步骤:

61.(1)将溶剂二元醇和水按照体积比为1:(10-30)混合,再将改性单体和按照比例与溶剂在75-85℃下搅拌混合,回流冷却,然后将蒙脱土与上述混合液在75-85℃下搅拌混合3-4h,完成加热反应后再依次进行冷却、离心、水洗、80-90℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

62.将硅酸钠配制成摩尔浓度为0.3-0.5mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为(1.5-2.5):1配制硫酸镁溶液;

63.将硅酸钠溶液和硫酸镁溶液混合20-30min后,再将上述混合液与质量浓度为8%-12%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:(1.2-2)进一步混合20-30min;

64.将上述混合液在70-80℃下反应4-6h,过滤洗涤后在-65~-55℃下干燥后研磨,得到所述硅酸铝镁;

65.将有机改性蒙脱石和硅酸镁铝混合后,再将所得混合物与水混合,形成a组份;

66.(2)将丙烯酰胺与改性单体按照摩尔比为1:(1-1.5)在水中混合,再按比例加入分散剂,在惰性气体氛围下,将引发剂滴加至上述反应体系,恒温反应6-8h,冷却,得到所述改性聚丙烯酰胺;

67.将改性聚丙烯酰胺与水混合,形成b组份;

68.(3)将聚二甲基硅氧烷和二氧化硅混合后,再将所得混合物与水混合后,形成c组份,得到所得漆雾凝聚剂。

69.第三方面,本发明提供一种第一方面所述的漆雾凝聚剂处理湿式喷漆室循环水的方法。

70.优选地,所述方法包括如下步骤:

71.(a)根据涂装线喷涂工艺的油漆利用率的50%-60%计算进入湿式喷漆室水池的漆雾量;

72.(b)将a组份、b组份和c组份依次加入湿式喷漆室水池,开始打捞凝聚物,完成湿式喷漆室循环水的处理。

73.优选地,步骤(b)中,所述a组份的添加量与步骤(a)中的漆雾量的质量比为1:(0.5-2),其中,0.5-2可以为0.6、0.8、1、1.2、1.4、1.6、1.8等。

74.优选地,所述b组份的添加量在a组份中的质量百分数为75%-85%,例如76%、77%、78%、79%、80%、81%、82%、83%、84%等。

75.优选地,所述c组份的添加量在湿式喷漆室水池中水的质量百分数为例如等。

76.优选地,本发明所述c组份的添加量在湿式喷漆室水池中水的质量百分数为优选地,本发明所述c组份的添加量在湿式喷漆室水池中水的质量百分数为代表的是万分号。

77.优选地,所述b组份与a组份的加入时间间隔为1-3h,例如1.2h、1.4h、.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h等。

78.优选地,所述c组份与a组份的加入时间间隔1.5-5h,例如2h、2.5h、3h、3.5h、4h、4.5h等,且c组份在b组份之后加入。

79.优选地,所述开始打捞凝聚物与b组份加入时间的间隔为1-2h,例如1.1h、1.2h、1.4h、1.6h、1.8h、1.9h等。

80.相对于现有技术,本发明具有以下有益效果:

81.(1)本发明所述漆雾絮凝剂所用原料均为弱酸性或弱碱性,不属于危化品,所述漆雾絮凝剂存储和使用安全;

82.(2)本发明所述漆雾絮凝剂中c组份能有效去除水性漆的表面活性剂产生的泡沫,避免泡沫大而导致湿式喷漆室的循环水池漆雾不絮凝的问题;

83.(3)本发明所述漆雾絮凝剂在湿式喷漆室的水正常循环过程即可从水中分离,不需静置;

84.(4)本发明所述漆雾絮凝剂凝聚上浮良好,打捞时间在48分钟以内。

具体实施方式

85.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

86.实施例1

87.本实施例提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组份组成;

88.所述a组份包括质量比为1:0.2:1.2的有机改性蒙脱石、硅酸镁铝和水;

89.所述b组份包括质量比为1:1的改性聚丙烯酰胺和水的组合;

90.所述c组份包括质量比为1:2:15的聚二甲基硅氧烷、二氧化硅和水。

91.上述漆雾凝聚剂的制备过程包括如下步骤:

92.(1)有机改性蒙脱石的制备:将乙元醇和水按照体积比为1:10混合,再按乙二醇和水混合物质量的0.7%加入长链季铵盐(十八烷基三甲基氯化铵),同时在75℃下磁力搅拌,回流冷却,使长链季铵盐全部溶解,再加入蒙脱土(钠化蒙脱土,购于无锡鼎盛科技有限公司),质量为长链季铵盐的3倍,继续在75℃下搅拌混合3h,完成加热反应后再依次进行冷

却、离心、水洗至硝酸银溶液检测无溴离子为止、80℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

93.硅酸铝镁的制备:以九水硅酸钠、七水硫酸镁和十八水硫酸铝为原料,将九水硅酸钠配制成摩尔浓度为0.3mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为2.5:1配制硫酸镁溶液;

94.将硅酸钠溶液和硫酸镁溶液混合20min后,再将上述混合液与质量浓度为10%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:1.2进一步混合30min;

95.将上述混合液在70℃下反应4h,过滤洗涤后在-65℃下干燥后研磨,得到所述硅酸铝镁;

96.将有机改性蒙脱石和硅酸镁铝以质量比为1:0.2混合后,再将所得混合物与水以质量比1:1混合,形成a组份;

97.(2)b组份的制备:将丙烯酰胺与改性单体(甲基丙烯酰氧乙基三甲基氯化铵)按照摩尔比为1:1在水中混合,再加入分散剂(二乙二醇丁醚),质量为丙烯酰胺的1%,在完全隔离氧气的环境下,通氮气15分钟,将引发剂(过硫酸铵-亚硫酸氢钠,质量为丙烯酰胺的0.5%)滴加至上述反应体系,恒温反应6h,冷却,得到所述改性聚丙烯酰胺;

98.将改性聚丙烯酰胺与水按照质量比为1:1混合,形成b组份;

99.(3)c组份的制备:将聚二甲基硅氧烷和二氧化硅按照质量比为1:2混合后,再将所得混合物与水按照质量比为1:5混合后,形成c组份,得到所得漆雾凝聚剂。

100.实施例2

101.本实施例提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组份组成;

102.所述a组份包括质量比为1:2:15的有机改性蒙脱石、硅酸镁铝和水;

103.所述b组份包括质量比为1:5的改性聚丙烯酰胺和水的组合;

104.所述c组份包括质量比为3:2:40聚二甲基硅氧烷、二氧化硅和水。

105.上述漆雾凝聚剂的制备过程包括如下步骤:

106.(1)有机改性蒙脱石的制备:将乙元醇和水按照体积比为1:15混合,再按乙二醇和水混合物质量的2%加入长链季铵盐(质量比为5:1的十八烷基三甲基氯化铵和十八烷基三甲基溴化铵),同时在80℃下磁力搅拌,回流冷却,使长链季铵盐全部溶解,再加入蒙脱土(钠化蒙脱土,购于无锡鼎盛科技有限公司),质量为长链季铵盐的4倍,继续在80℃下搅拌混合3.5h,完成加热反应后再依次进行冷却、离心、水洗至硝酸银溶液检测无溴离子为止、85℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

107.硅酸铝镁的制备:以九水硅酸钠、七水硫酸镁和十八水硫酸铝为原料,将九水硅酸钠配制成摩尔浓度为0.35mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为2:1配制硫酸镁溶液;

108.将硅酸钠溶液和硫酸镁溶液混合20min后,再将上述混合液与质量浓度为8%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:1.4进一步混合30min;

109.将上述混合液在75℃下反应5h,过滤洗涤后在-60℃下干燥后研磨,得到所述硅酸铝镁;

110.将有机改性蒙脱石和硅酸镁铝以质量比为1:2混合后,再将所得混合物与水以质

量比1:5混合,形成a组份;

111.(2)b组份的制备:将丙烯酰胺与改性单体(甲基丙烯酰氧乙基三甲基氯化铵)按照摩尔比为1:1.5在水中混合,再加入分散剂(二乙二醇丁醚),质量为丙烯酰胺的3%,在完全隔离氧气的环境下,通氮气15分钟,将引发剂(过硫酸铵-亚硫酸氢钠,质量为丙烯酰胺的0.8%)滴加至上述反应体系,恒温反应7h,冷却,得到所述改性聚丙烯酰胺;

112.将改性聚丙烯酰胺与水按照质量比为1:5混合,形成b组份;

113.(3)c组份的制备:将聚二甲基硅氧烷和二氧化硅按照质量比为3:2混合后,再将所得混合物与水按照质量比为1:8混合后,形成c组份,得到所得漆雾凝聚剂。

114.实施例3

115.本实施例提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组份组成;

116.所述a组份包括质量比为1:3:60的有机改性蒙脱石、硅酸镁铝和水;

117.所述b组份包括质量比为1:25的改性聚丙烯酰胺和水的组合;

118.所述c组份包括质量比为3.5:2:66的聚二甲基硅氧烷、二氧化硅和水。

119.上述漆雾凝聚剂的制备过程包括如下步骤:

120.(1)有机改性蒙脱石的制备:将乙元醇和水按照体积比为1:20混合,再按乙二醇和水混合物质量的1.2%加入长链季铵盐(质量比为1:1的十八烷基三甲基氯化铵和十八烷基三甲基溴化铵),同时在85℃下磁力搅拌,回流冷却,使长链季铵盐全部溶解,再加入蒙脱土(钠化蒙脱土,购于无锡鼎盛科技有限公司),质量为长链季铵盐的5倍,继续在85℃下搅拌混合4h,完成加热反应后再依次进行冷却、离心、水洗至硝酸银溶液检测无溴离子为止、90℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

121.硅酸铝镁的制备:以九水硅酸钠、七水硫酸镁和十八水硫酸铝为原料,将九水硅酸钠配制成摩尔浓度为0.4mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为1.5:1配制硫酸镁溶液;

122.将硅酸钠溶液和硫酸镁溶液混合20min后,再将上述混合液与质量浓度为12%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:1.6进一步混合30min;

123.将上述混合液在75℃下反应5h,过滤洗涤后在-55℃下干燥后研磨,得到所述硅酸铝镁;

124.将有机改性蒙脱石和硅酸镁铝以质量比为1:3混合后,再将所得混合物与水以质量比1:15混合,形成a组份;

125.(2)b组份的制备:将丙烯酰胺与改性单体(甲基丙烯酰氧乙基三甲基氯化铵)按照摩尔比为1:1.4在水中混合,再加入分散剂(二乙二醇丁醚),质量为丙烯酰胺的2%,在完全隔离氧气的环境下,通氮气23分钟,将引发剂(过硫酸铵-亚硫酸氢钠,质量为丙烯酰胺的1.3%)滴加至上述反应体系,恒温反应7h,冷却,得到所述改性聚丙烯酰胺;

126.将改性聚丙烯酰胺与水按照质量比为1:25混合,形成b组份;

127.(3)c组份的制备:将聚二甲基硅氧烷和二氧化硅按照质量比为3.5:2混合后,再将所得混合物与水按照质量比为1:12混合后,形成c组份,得到所得漆雾凝聚剂。

128.实施例4

129.本实施例提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组

份组成;

130.所述a组份包括质量比为1:3:80的有机改性蒙脱石、硅酸镁铝和水;

131.所述b组份包括质量比为1:19的改性聚丙烯酰胺和水的组合;

132.所述c组份包括质量比为5:2:63的聚二甲基硅氧烷、二氧化硅和水。

133.上述漆雾凝聚剂的制备过程包括如下步骤:

134.(1)有机改性蒙脱石的制备:将乙元醇和水按照体积比为1:22混合,再按乙二醇和水混合物质量的1.8%加入长链季铵盐(质量比为2:3的十八烷基三甲基氯化铵和十八烷基三甲基溴化铵),同时在78℃下磁力搅拌,回流冷却,使长链季铵盐全部溶解,再加入蒙脱土(钠化蒙脱土,购于无锡鼎盛科技有限公司),质量为长链季铵盐的4.5倍,继续在78℃下搅拌混合3.5h,完成加热反应后再依次进行冷却、离心、水洗至硝酸银溶液检测无溴离子为止、90℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

135.硅酸铝镁的制备:以九水硅酸钠、七水硫酸镁和十八水硫酸铝为原料,将九水硅酸钠配制成摩尔浓度为0.4mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为1.7:1配制硫酸镁溶液;

136.将硅酸钠溶液和硫酸镁溶液混合20min后,再将上述混合液与质量浓度为10%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:1.6进一步混合30min;

137.将上述混合液在78℃下反应5h,过滤洗涤后在-55℃下干燥后研磨,得到所述硅酸铝镁;

138.将有机改性蒙脱石和硅酸镁铝以质量比为1:3混合后,再将所得混合物与水以质量比1:20混合,形成a组份;

139.(2)b组份的制备:将丙烯酰胺与改性单体(甲基丙烯酰氧乙基三甲基氯化铵)按照摩尔比为1:1.3在水中混合,再加入分散剂(二乙二醇丁醚),质量为丙烯酰胺的1.5%,在完全隔离氧气的环境下,通氮气23分钟,将引发剂(过硫酸铵-亚硫酸氢钠,质量为丙烯酰胺的1.3%)滴加至上述反应体系,恒温反应6.5h,冷却,得到所述改性聚丙烯酰胺;

140.将改性聚丙烯酰胺与水按照质量比为1:19混合,形成b组份;

141.(3)c组份的制备:将聚二甲基硅氧烷和二氧化硅按照质量比为5:2混合后,再将所得混合物与水按照质量比为1:9混合后,形成c组份,得到所得漆雾凝聚剂。

142.实施例5

143.本实施例提供一种漆雾凝聚剂,所述漆雾凝聚剂由单独存放的a组份、b组份和c组份组成;

144.所述a组份包括质量比为1:5:120的有机改性蒙脱石、硅酸镁铝和水;

145.所述b组份包括质量比为1:30的改性聚丙烯酰胺和水的组合;

146.所述c组份包括质量比为5:2:105的聚二甲基硅氧烷、二氧化硅和水。

147.上述漆雾凝聚剂的制备过程包括如下步骤:

148.(1)有机改性蒙脱石的制备:将乙元醇和水按照体积比为1:30混合,再按乙二醇和水混合物质量的2%加入长链季铵盐(质量比为2:3的十八烷基三甲基氯化铵和十八烷基三甲基溴化铵),同时在84℃下磁力搅拌,回流冷却,使长链季铵盐全部溶解,再加入蒙脱土(钠化蒙脱土,购于无锡鼎盛科技有限公司),质量为长链季铵盐的4.5倍,继续在84℃下搅拌混合2.5h,完成加热反应后再依次进行冷却、离心、水洗至硝酸银溶液检测无溴离子为

止、90℃下干燥、研磨和过筛,得到所述有机改性蒙脱石;

149.硅酸铝镁的制备:以九水硅酸钠、七水硫酸镁和十八水硫酸铝为原料,将九水硅酸钠配制成摩尔浓度为0.5mol/l的硅酸钠溶液,再按照硅元素和镁元素摩尔比为1.5:1配制硫酸镁溶液;

150.将硅酸钠溶液和硫酸镁溶液混合20min后,再将上述混合液与质量浓度为10%的硫酸铝溶液按照镁元素和铝元素的摩尔比为1:1.2进一步混合30min;

151.将上述混合液在80℃下反应6h,过滤洗涤后在-65℃下干燥后研磨,得到所述硅酸铝镁;

152.将有机改性蒙脱石和硅酸镁铝以质量比为1:5混合后,再将所得混合物与水以质量比1:20混合,形成a组份;

153.(2)b组份的制备:将丙烯酰胺与改性单体(甲基丙烯酰氧乙基三甲基氯化铵)按照摩尔比为1:1.5在水中混合,再加入分散剂(二乙二醇丁醚),质量为丙烯酰胺的3%,在完全隔离氧气的环境下,通氮气25分钟,将引发剂(过硫酸铵-亚硫酸氢钠,质量为丙烯酰胺的1.5%)滴加至上述反应体系,恒温反应6.5h,冷却,得到所述改性聚丙烯酰胺;

154.将改性聚丙烯酰胺与水按照质量比为1:30混合,形成b组份;

155.(3)c组份的制备:将聚二甲基硅氧烷和二氧化硅按照质量比为5:2混合后,再将所得混合物与水按照质量比为1:15混合后,形成c组份,得到所得漆雾凝聚剂。

156.实施例6-9

157.实施例6-9与实施例1的区别在于有机改性蒙脱石的制备中,加入蒙脱土后,反应温度分别为75℃(实施例6)、85℃(实施例7)、65℃(实施例8)和90℃(实施例9),其余均与实施例1相同。

158.实施例10-12

159.实施例10-12与实施例1的区别在于有机改性蒙脱石的制备中,加入蒙脱土后,反应时间分别为4h(实施例10)、2.5h(实施例11)和5h(实施例12),其余均与实施例1相同。

160.实施例13-15

161.实施例13-15与实施例1的区别在于硅酸铝镁制备中,混合液的反应温度分别为80℃(实施例13)、65℃(实施例14)和85℃(实施例15),其余均与实施例1相同。

162.实施例16-18

163.实施例16-18与实施例1的区别在于硅酸铝镁制备中,混合液的反应时间分别为6h(实施例16)、3h(实施例17)和7h(实施例18),其余均与实施例1相同。

164.实施例19-21

165.实施例19-21与实施例1的区别在于b组份制备过程中,恒温反应的时间分别为8h(实施例19)、5h(实施例20)和9h(实施例21),其余均与实施例1相同。

166.对比例1-2

167.对比例1-2与实施例1的区别在于所述漆雾凝聚剂分别不包括a组份和c组份,其余均与实施例1相同。

168.对比例3

169.本对比例与应用例1的区别在于将所述有机改性蒙脱石替换为等质量的蒙脱土,其余均与实施例1相同。

170.对比例4

171.本对比例与应用例1的区别在于将所述改性聚丙烯酰胺替换为等质量的聚丙烯酰胺,其余均与实施例1相同。

172.应用例1

173.(1)根据涂装线喷涂工艺的油漆利用率50%计算进入湿式喷漆室水池的漆雾量;

174.(2)将实施例1所述漆雾凝聚剂中a组份、b组份和c组份依次加入湿式喷漆室水池,其中,a组份的质量与漆雾量的比例为1:2,b组份为a组份质量的75%,与a组份加入时间的间隔为2h,c组份为湿式喷漆室循环水池水重量的与a组份加入时间的间隔为2.5h,a组份加入3h后开始打捞凝聚物,完成湿式喷漆室循环水的处理。

175.应用例2

176.(1)根据涂装线喷涂工艺的油漆利用率55%计算进入湿式喷漆室水池的漆雾量;

177.(2)将实施例2中所述漆雾凝聚剂a组份、b组份和c组份依次加入湿式喷漆室水池,其中,a组份的质量与漆雾量的比例为1:1.5,b组份为a组份质量的80%,与a组份加入时间的间隔为2h,c组份为湿式喷漆室循环水池水重量的与a组份加入时间的间隔为2.5h,a组份加入3.5h后开始打捞凝聚物,完成湿式喷漆室循环水的处理。

178.应用例3

179.(1)根据涂装线喷涂工艺的油漆利用率60%计算进入湿式喷漆室水池的漆雾量;

180.(2)将实施例3中所述漆雾凝聚剂a组份、b组份和c组份依次加入湿式喷漆室水池,其中,a组份的质量与漆雾量的比例为2.5:2,b组份为a组份质量的83%,与a组份加入时间的间隔为2h,c组份为湿式喷漆室循环水池水重量的与a组份加入时间的间隔为3.5h,a组份加入4h后开始打捞凝聚物,完成湿式喷漆室循环水的处理。

181.应用例4

182.(1)根据涂装线喷涂工艺的油漆利用率58%计算进入湿式喷漆室水池的漆雾量;

183.(2)将实施例4中所述漆雾凝聚剂a组份、b组份和c组份依次加入湿式喷漆室水池,其中,a组份的质量与漆雾量的比例为3.5:2,b组份为a组份质量的83%,与a组份加入时间的间隔为2h,c组份为湿式喷漆室循环水池水重量的与a组份加入时间的间隔为3.5h,a组份加入3.8h后开始打捞凝聚物,完成湿式喷漆室循环水的处理。

184.应用例5

185.(1)根据涂装线喷涂工艺的油漆利用率60%计算进入湿式喷漆室水池的漆雾量;

186.(2)将实施例5中所述漆雾凝聚剂a组份、b组份和c组份依次加入湿式喷漆室水池,其中,a组份的质量与漆雾量的比例为2:1,b组份为a组份质量的85%,与a组份加入时间的间隔为2h,c组份为湿式喷漆室循环水池水重量的与a组份加入时间的间隔为3.5h,a组份加入4h后开始打捞凝聚物,完成湿式喷漆室循环水的处理。

187.应用例6-21

188.应用例6-21与应用例1的区别在于所述漆雾凝聚剂分别来源于实施例6-21,其余均与实施例1相同。

189.应用例22-24

190.应用例22-24与应用例1的区别在于所述a组份的添加量与步骤(a)中的漆雾量的

质量比分别为1:0.5(应用例22)、1:0.3(应用例23)和1:3(应用例24),其余均与应用例1相同。

191.应用例25-27

192.应用例25-27与应用例1的区别在于所述b组份的添加量在a组份中的质量百分数分别为85%(应用例25)、70%(应用例26)和90%(应用例27),其余均与应用例1相同。

193.应用对比例1-2

194.应用对比例1-2与应用例1的区别在于所述a组份、b组份和c组份分别为对比例1-2所述漆雾凝聚剂中的组份,其中,应用对比例1不添加a组份,应用对比例2不添加c组份,其余均与实施例1相同。

195.应用对比例3-4

196.应用对比例3-4与应用例1的区别在于所述漆雾凝聚剂分别来源于对比例3-4,其余均与实施例1相同。

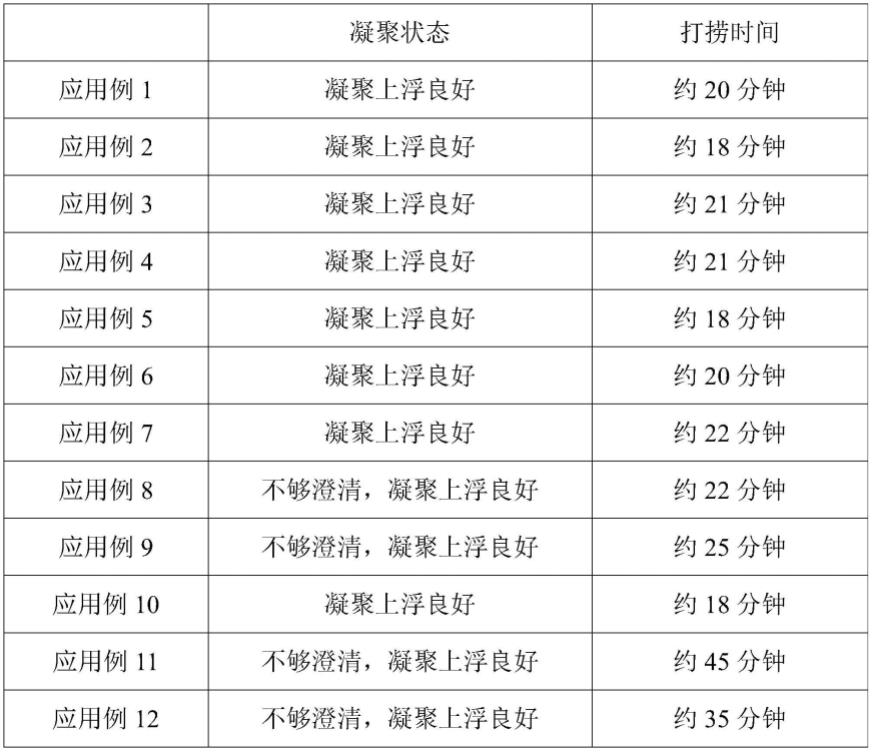

197.性能测试

198.将应用例1-27和应用对比例1-4所述湿式喷漆室循环水的处理过程进行如下性能测试:

199.(1)观察加入所述漆雾凝聚剂加入湿式喷漆室循环水池中后,水池中水性漆的凝聚状态。

200.(2)生产线每消耗2吨水性漆进一次试验,统计水性漆的打捞所需的时间。

201.测试结果汇总于表1中。

202.表1

203.[0204][0205]

分析表1数据可知,本发明所述漆雾絮凝剂凝聚上浮良好,打捞时间在48分钟以内。

[0206]

分析应用对比例1-2与应用例1,应用对比例1-2性能不如应用例1,证明a组份、b组份和c组份相互配合,协同作用,所得漆雾絮凝剂的性能更佳。

[0207]

分析应用对比例3-4与应用例1可知,应用对比例3-4性能不如应用例1,证明采用本发明所述有机改性蒙脱石或改性聚丙烯酰胺所得漆雾凝聚剂的性能更佳。

[0208]

分析应用例6-9与应用例1可知,应用例6-7性能优于应用例8-9,证明有机改性蒙脱石的制备中,加入蒙脱土后,反应温度在75-85℃所得有机改性蒙脱石形成的漆雾凝聚剂性能更佳。

[0209]

分析应用例10-12与应用例1可知,应用例1和10性能优于应用例11-12,证明有机改性蒙脱石的制备中,加入蒙脱土后,反应时间在3-4h所得有机改性蒙脱石形成的漆雾凝聚剂性能更佳。

[0210]

分析应用例13-15与应用例1可知,应用例1和13性能优于应用例14-15,证明在于硅酸铝镁制备中,混合液的反应温度在70-80℃所得硅酸铝镁形成的漆雾凝聚剂性能更佳。

[0211]

分析应用例16-18与应用例1可知,应用例1和16性能优于应用例17-18,证明在于硅酸铝镁制备中,混合液的反应时间在4-6h所得硅酸铝镁形成的漆雾凝聚剂性能更佳。

[0212]

分析应用例19-21与应用例1可知,应用例1和19性能优于应用例20-21,证明在于b组份制备中,恒温反应时间在7-8h所得b组份形成的漆雾凝聚剂性能更佳。

[0213]

分析应用例22-24与应用例1可知,应用例1和应用例22的性能优于应用例23-24,证明所述a组份的添加量与步骤(a)中的漆雾量的质量比在1:(0.5-2)范围内处理水性漆的性能更佳。

[0214]

分析应用例25-27与应用例1可知,应用例1和25的性能优于应用例26-27,证明所述b组份的添加量在a组份中的质量百分数在75-85%范围内处理水性漆的性能更佳。

[0215]

本发明所述漆雾凝聚剂在处理湿式喷漆室循环水时,无需调节ph值,保证存储和使用安全的基础上,具有絮凝效果好,处理速度快的优点。

[0216]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1