一种硫酸酸洗废酸综合利用工艺的制作方法

本发明涉及废水处理,具体涉及一种硫酸酸洗废酸综合利用工艺。

背景技术:

1、酸洗是冷轧厂不可缺少的工序之一。工艺生产过程中,冷轧钢材需采用酸洗工艺去除钢材表面的氧化铁皮,根据工艺要求,酸洗有盐酸酸洗和硫酸酸洗。

2、盐酸酸洗应用较为广泛,对于酸洗过程中排放的废酸有较为成熟的酸再生工艺,将废酸经酸再生工艺处理后循环利用。硫酸酸洗主要应用于电镀锌、电镀锡、硅钢热拉伸平整等机组。与盐酸酸洗工艺相比,废酸排放量相对比较少,硫酸大多没有酸再生工艺,排放的高浓度废酸直接输送至废水处理站进行处理。

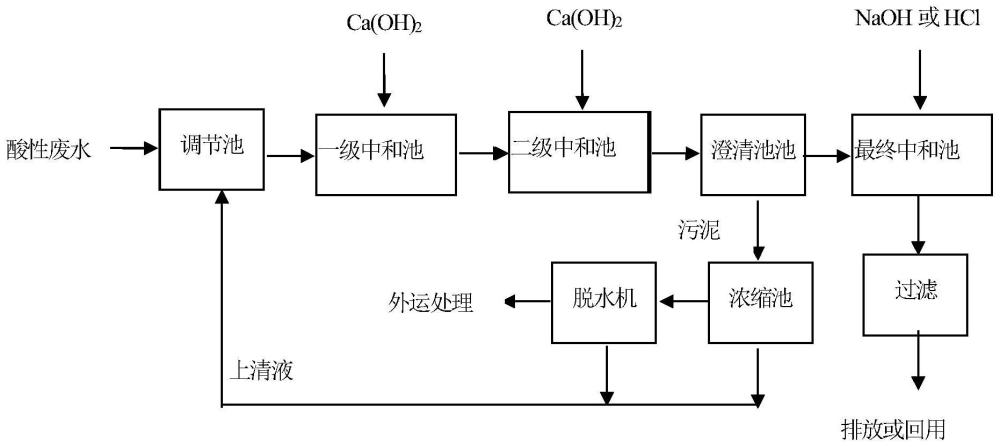

3、各冷轧厂酸性废水处理工艺基本相同,处理工艺如图1所示。来自不同机组的酸性废水首先进入调节池进行水质均衡,同时在调节池中进行曝气,防止产生沉淀,同时可将废水中的部分fe2+氧化成fe3+;之后进入一级和二级中和池,投加石灰分别对ph进行粗调和精调,二级中和池的ph控制在8-9左右,中和池中继续曝气,将剩余的fe2+氧化成fe3+;中和后进入澄清池进行泥水分离,澄清池出水进入最终中和池根据实际的ph通过加酸或加碱进行微调,最后经过滤器过滤后排放;澄清池产生的沉淀污泥进入浓缩池浓缩后经污泥脱水机脱水,脱水后的污泥外运处理,浓缩池和污泥脱水机产生的上清液回流至调节池进一步处理。见图1。

4、柳琴等人利用硫酸酸洗废液制备聚合氯化硫酸铁。在一定量的硫酸酸洗废液中加入过量废铁屑和一定量的盐酸废液,于70℃水浴中加热反应3h,过滤得到一种绿色透明的液体。测得该滤液ph值3.2~4.0之间,铁含量90~130g/l。在滤液中加入硫酸亚铁,调节其铁离子浓度、硫酸根和氯根的比例;加入稳定剂和废盐酸(调节酸度);加温到50℃左右,搅拌使硫酸亚铁、稳定剂充分溶解。在0.5h内分批加入氧化剂,之后反应1h,即得到红棕色复合聚合氯化硫酸铁。

5、南昌大学万金保等人采用单管填料升膜浓缩结晶法处理硫酸酸洗废液。废酸液含量:h2so4为5%~7%,feso4为200~230g/l;废酸液数量:7000m3/a;冷冻盐水进出口温度:

6、-15~-10℃;浓缩液含量:h2so4为7.24%,feso4为26.9%;结晶母液含量:h2so4为12.5%,feso4为6.75%;再生酸含量:h2so4为12%~15%,feso4小于等于6.75%;硫酸亚铁含量:feso4·7h2o大于等于95%。

7、张涛等人利用扩散渗析工艺回收铜冶炼过程中产生的废硫酸,一般控制废酸原液与水流量流比为1∶1,经扩散渗析工艺处理后,80~90%的硫酸可回收利用,10~20%的硫酸仍然残留在废液中,该部分废液一般中和处理。采用该工艺处理后,待处理的废液的量并没有减少,只是浓度降低;回收的硫酸的浓度比原液降低,需要再与新酸混合后再循环利用。

技术实现思路

1、因此,本发明要解决的技术问题是,提供一种效果好,成本低额废硫酸酸洗废液的资源化处理方法。

2、本发明的技术方案是,一种硫酸酸洗废酸综合利用工艺,包括如下步骤:

3、a、冷轧硫酸酸洗机组排放的酸洗废酸首先排入废酸坑中,之后用一级提升泵将废酸提升至预处理过滤系统中,将酸洗废酸中的少量颗粒物去除,所述过滤设施及管道材料为耐酸腐蚀的膜材料;预处理后的产水进入预处理产水池;

4、b、预处理产水提升至耐酸纳滤系统,纳滤膜采用耐酸纳滤膜,所述耐酸纳滤膜允许一价的h+通过,进入产水侧,二价和三价的fe2+、fe3+被截留在浓水侧;所述耐酸纳滤膜的通量控制在5~25l/m2·h;

5、c、将钢厂的废铁丝放置于填料塔中,浓缩后的废酸由底部进入废铁丝填料塔,溶解废铁丝后的废酸从顶部流出,废铁丝填料塔出口处的铁离子浓度达到1.5~5%,铁离子主要成分为硫酸亚铁;

6、d、硫酸亚铁溶液提升至一级反应釜中,一级反应釜升温至45~55℃,一级反应釜中加入臭氧进行曝气搅拌;再加入过氧化氢,过氧化氢的投加量为1%~3%;在臭氧和过氧化氢的共同氧化下将硫酸亚铁氧化为硫酸铁;

7、e、一级反应釜的出水泵入二级反应釜,二级反应釜中保持温度45~55℃,加入100~500mg/l的二乙烯苯,再加入1~5%的沸石粉末;二级反应釜的反应时间3~5h;二级反应釜中完成聚合反应和熟化反应,二级反应釜的出水为聚合硫酸铁混凝剂。

8、二乙烯苯和沸石粉末的投加比例是指占出水的比例。

9、步骤b中,预处理产水由高压泵提升至耐酸纳滤系统;所述耐酸纳滤膜只允许一价的h+通过,进入产水侧,二价和三价的fe2+、fe3+则不能通过,被截留在浓水侧;为保持电荷平衡,部分二价的so42-会穿过纳滤膜进入产水侧。纳滤膜的通量控制在5~25l/m2·h,回收率控制在50~95%。经纳滤工艺处理后产水侧中so42-浓度3~10%,tfe浓度0.1~1g/l,可返回酸洗机组循环使用;浓水侧浓缩废酸so42-浓度3~10%,tfe浓度10~30g/l。

10、步骤c中,废铁丝中的铁溶解于浓缩废酸中,消耗废酸中的氢离子,同时提高废酸中的亚铁离子含量。

11、步骤d中,臭氧氧化后分解为氧气,过氧化氢分解为水和氧气,不会影响硫酸铁的品质。

12、步骤e中,二乙烯苯作为交联剂可以强化混凝剂的吸附架桥作用,提高混凝效果;沸石具有微孔结构,比表面积大,一方面可以作为晶核强化混凝剂的沉淀效果,同时可以吸附废水中的磷、有机物等。

13、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,所述冷轧硫酸酸洗机组排放的酸洗废酸的水质为:so42-3~10%,tfe 1~10g/l,ph0~0.5。

14、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,步骤a所述耐酸腐蚀的膜材料选自无机陶瓷膜或者烧结有机膜中的一种。

15、进一步地,膜孔径范围为20~200nm;循环量为处理量的5~30倍;膜通量控制住50~300l/m2·h。过滤采用错流过滤。

16、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,步骤b中,所述耐酸纳滤膜可以长时间在20%以内酸浓度条件下稳定运行;步骤b所述纳滤膜的回收率控制在50~95%。

17、进一步地,步骤b所述纳滤膜的回收率控制在60~95%。

18、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,步骤c中,废铁丝填料塔出口处硫酸亚铁的浓度达到4%~13.5%。

19、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,步骤d所述臭氧的投加量为1~3g/l;步骤d所述一级反应釜的反应时间0.5~1h。

20、根据本发明的一种硫酸酸洗废酸综合利用工艺,优选的是,步骤e所述沸石粉末粒径为100~300目。

21、优选的是,步骤e加入1~3%的沸石粉末。

22、有益效果:

23、本发明提供了一种硫酸酸洗废酸净资源化利用工艺,经该发明处理后,纳滤产生的净化后的硫酸可以返回机组循环使用,减少了酸的消耗和排放,同时产生的浓缩液可以加工成高效混凝剂用于废水处理,且处理过程中不产生废弃物。该发明具有经济和环保双重效果,具有良好的社会效益和环境效益。

- 还没有人留言评论。精彩留言会获得点赞!